Изобретение относится к прокатному оборудованию, а точнее к приводам прокатных станов, и касается универсальных шпинделей главных линий приводов прокатных станов.

Известен шарнир шпинделя прокатного стана, содержащий обойму, втулку и бочкообразные ролики, установленные между обоймой и втулкой в полуцилиндрических пазах, выполненных на внутренней поверхности обоймы и наружной поверхности втулки (авт. свид. СССР 1577898, В 21 В 35/14, заявл. 04.04.88 г., опубл. 15.07.90 г.). Ролики установлены в полуцилиндрических пазах втулки и обоймы с радиальным зазором, определяемым по зависимости.

Недостатком этого шарнира является то, что предложенная величина радиального зазора между роликами и пазами обеспечивает работоспособность шарнира, но не обеспечивает равномерность нагружения всех роликов, так как это зависит от величины зазора в контакте ролик-впадина, а этот зазор в зависимости от положения ролика относительно оси поворота, величины угла перекоса и радиуса кривизны ролика в продольном направлении различен, что вызывает неравномерность нагружения роликов, их перегрузку и снижение долговечности шарнира.

Известен также шарнир шпинделя прокатного стана, содержащий обойму, втулку и бочкообразные ролики, установленные между обоймой и втулкой в полуцилиндрических пазах, выполненных на внутренней поверхности обоймы и наружной поверхности втулки, с расположением центров роликов на делительной окружности шарнира (РФ описание к заявке 94040294, кл. В 21 В 35/14, заявл. 01.11.94 г., опубл. 10.09.96, Бюл. 25).

Образующая роликов выполнена по кривой переменного радиуса, определяемой из условия создания беззазорного соединения роликов с обоймой и втулкой на всем интервале изменения угла их относительного перекоса.

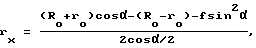

На практике при изготовлении ролика задаются рядом значений координаты Х (расстояния от центрального сечения ролика до рассматриваемого текущего сечения и текущем радиусом rx этого сечения) от 0 до l, обычно разделяя половину длины l ролика на равные интервалы, и для каждого Х вначале определяют α- угол перекоса шарнира, а затем текущий радиус rх по формуле:

где R0 - радиус делительной окружности;

r0 - радиус центрального сечения ролика;

f - расстояние между центром шарнира и центром вращения переменного радиуса точки контакта ролика с образующими пазов.

Недостаток известной конструкции шарнира шпинделя прокатного стана заключается в том, что он имеет недостаточно высокую нагрузочную способность, так как ролики с образующей по приведенным расчетным зависимостям имеют радиус образующей значительно превышающий радиус делительной окружности.

При таком радиусе перекос в шарнире вызывает значительно большую разнозазорность в зацеплении, а следовательно, неравномерное нагружение и перегрузку роликов. Такой шарнир приведет к значительной неравномерности вращения рабочих валков прокатной клети.

Кроме того, этот расчет радиуса образующей бочкообразной формы ролика довольно сложен и трудоемок.

Из известных шарниров наиболее близким по технической сущности является шарнир, содержащий обойму, втулку и установленные между обоймой и втулкой в цилиндрических пазах бочкообразные ролики, имеющие бочкообразный центральный участок и концевые участки, выполненные в виде усеченных конусов, обращенных к центральному участку своими большими основаниями, образующие которых касательны к образующим центрального участка в его крайних точках (SU 1601873, В 21 В 35/14, 20.09.96 г.).

Длина дуги образующей центрального участка равна R αmax, где R - радиус образующей бочкообразной поверхности ролика; αmax- предельный угол перекоса R бочки ролика в ее продольном сечении назначается из условия обеспечения перекоса шарнира на угол α≤αmax.

Длина концевых участков ролика равна (0,3-1,0) d, где d - наибольший диаметр бочки ролика.

Угол наклона образующей концевых роликов составляет половину угла α.

Данная конструкция шарнира позволяет снизить контактные давления на концевых участках роликов без увеличения их длины, что способствует уменьшению осевых габаритов и металлоемкости шарнира.

Недостаток известной конструкции шарнира заключается в том, что величина радиуса образующей бочкообразной поверхности ролика не исключает получение различных по величине зазоров по всем роликам, а это отрицательно скажется на нагрузочной способности шарнира, так как ролики будут находиться под различными нагрузками.

Задача настоящего изобретения состоит в создании шарнира шпинделя прокатного стана, позволяющего повысить нагрузочную способность шарнира.

Поставленная задача достигается тем, что в шарнире шпинделя прокатного стана, содержащем обойму, втулку и установленные между обоймой и втулкой в цилиндрических пазах бочкообразные ролики, имеющие бочкообразный центральный участок и концевые участки, выполненные в виде усеченных конусов, обращенных к центральному участку своими большими основаниями, образующие которых касательны к образующей центрального участка в его крайних точках, согласно изобретению, радиус образующей бочкообразного центрального участка поверхности ролика определяется из соотношения:

R = K(Rо•sinβ-rо), (1)

где К - коэффициент, выбираемый в пределах от 1 до 2 в зависимости от эксплуатационных требований, предъявляемых к шпинделю, причем для шпинделей, обеспечивающих высокую точность проката К=1, а для тяжелонагруженных шпинделей К=2,

R0 - радиус делительной окружности;

r0 - радиус центрального сечения ролика;

β - угол давления в контакте ролика с пазами втулки и обоймы.

Такое конструктивное выполнение шарнира шпинделя прокатного стана позволяет повысить нагрузочную способность за счет обеспечения беззазорности в соединении при перекосе осей втулки и обоймы на угол α при К = 2, и повышения точности проката за счет обеспечения постоянной угловой скорости при К = 1.

Величина радиуса R образующей бочкообразной поверхности ролика в его продольном сечении, рассчитанная по предложенной формуле обеспечивает перекос шарнира на максимальный угол αmax. Максимальная нагрузочная способность имеет место при радиусе образующей бочкообразной поверхности, рассчитанной по формуле с коэффициентом 2, т.е. по формуле R=2(R0•sinβ-r0), а формула с коэффициентом К= 1(R=R0•sinβ-r0) используется при необходимости обеспечения постоянной угловой скорости при небольшом снижении нагрузочной способности.

От радиуса образующей ролика зависит, какими будут зазоры при контакте каждого ролика с цилиндрической поверхностью паза втулки и обоймы во всем интервале изменения угла α их относительного перекоса (α≤αmax).

В результате экспериментов по достижению минимального зазора по всем роликам шарнира установлено, что это обеспечивается выполнением радиуса образующей ролика, зависящему от радиуса делительной окружности и угла давления в контакте ролика с пазами втулки и обоймы.

При радиусе R образующей бочкообразной поверхности ролика больше, чем R= 2(R0•sinβ-r0), при перекосе шарнира зазоры в контакте по роликам будут различными, изменяясь от 0 в плоскости максимального перекоса до максимальной величины в плоскости, расположенной под углом 90o. Соответственно нагрузки по роликам будут распределяться неравномерно: максимальные на двух противоположно расположенных роликах с нулевым зазором и минимальные (или нулевые) на двух роликах с максимальными зазорами. Чем больше величина R, тем больше разнозазорность по всем роликам и тем больше будет нагрузка на максимально нагруженных двух роликах.

Установлено, что при предложенном радиусе бочкообразной поверхности будут нагружены все ролики равномерно и крутящий момент будет передаваться всеми роликами при минимальной нагрузке на каждый ролик.

Таким образом, ролик с образующей, величина радиуса которой определена из предложенного соотношения, обеспечивает беззазорное соединение всех роликов с обоймой и втулкой, обеспечит требуемую нагрузочную способность.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

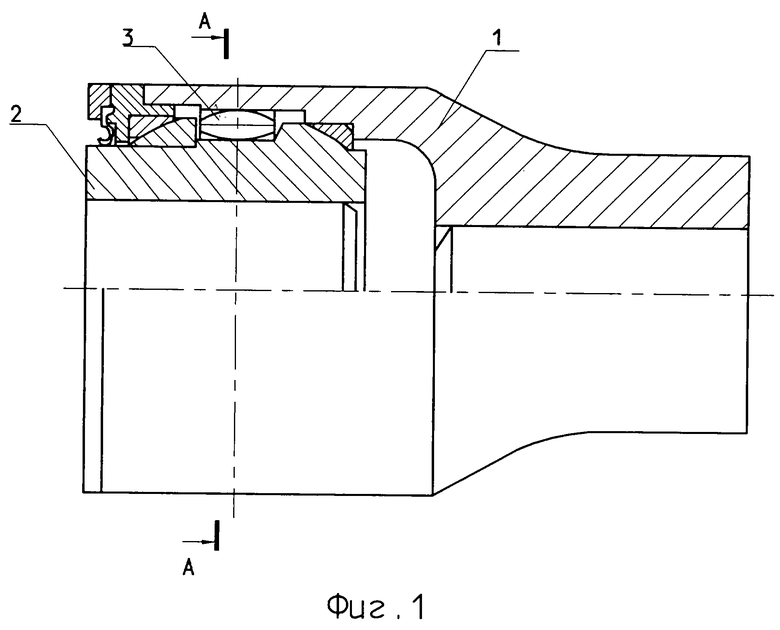

на фиг.1 изображен шарнир шпинделя прокатного стана;

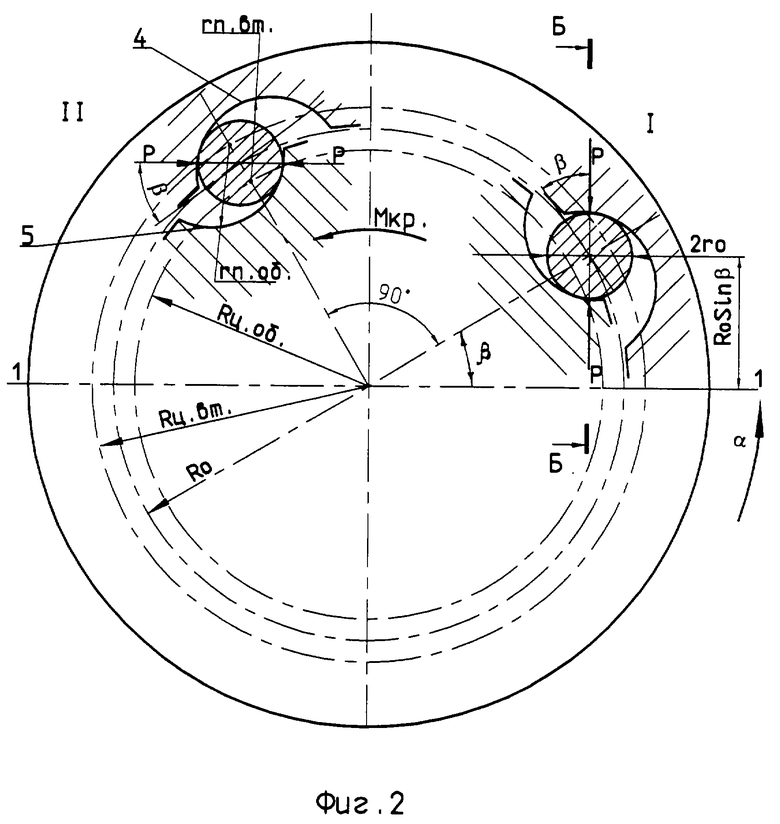

на фиг.2 - то же, разрез А-А на фиг.1;

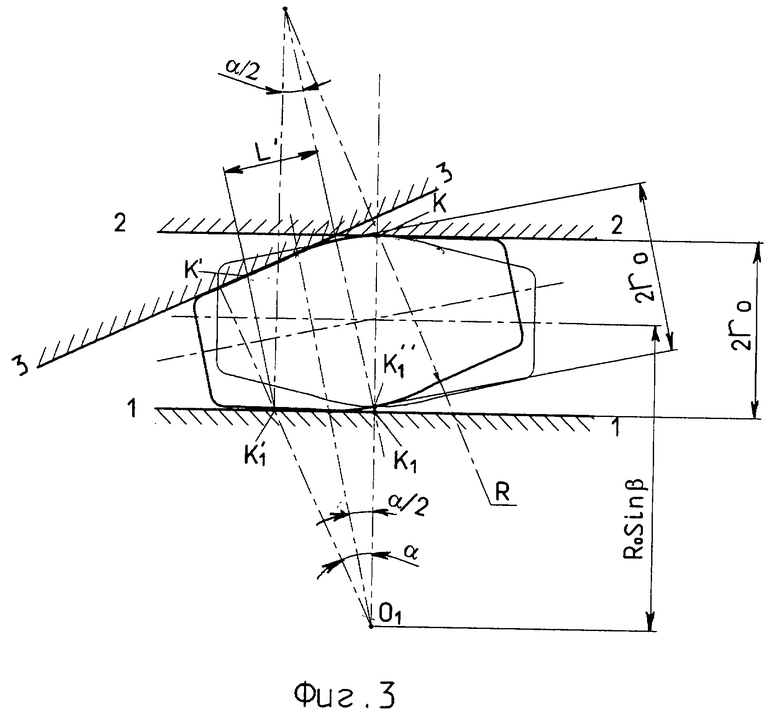

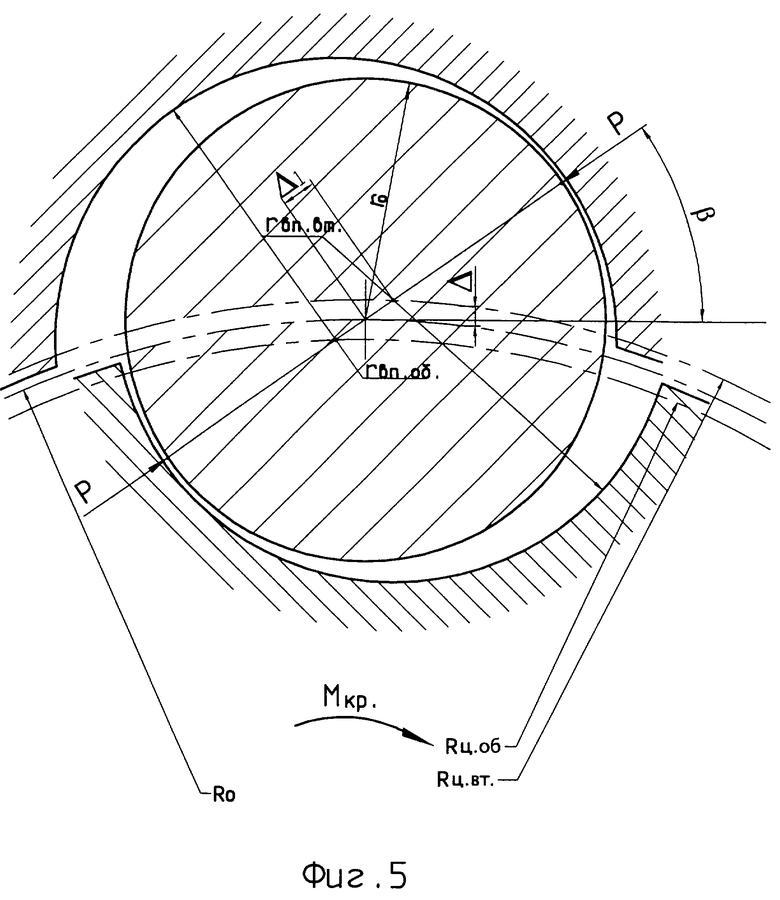

на фиг.3 - разрез Б-Б на фиг.2, при К=2;

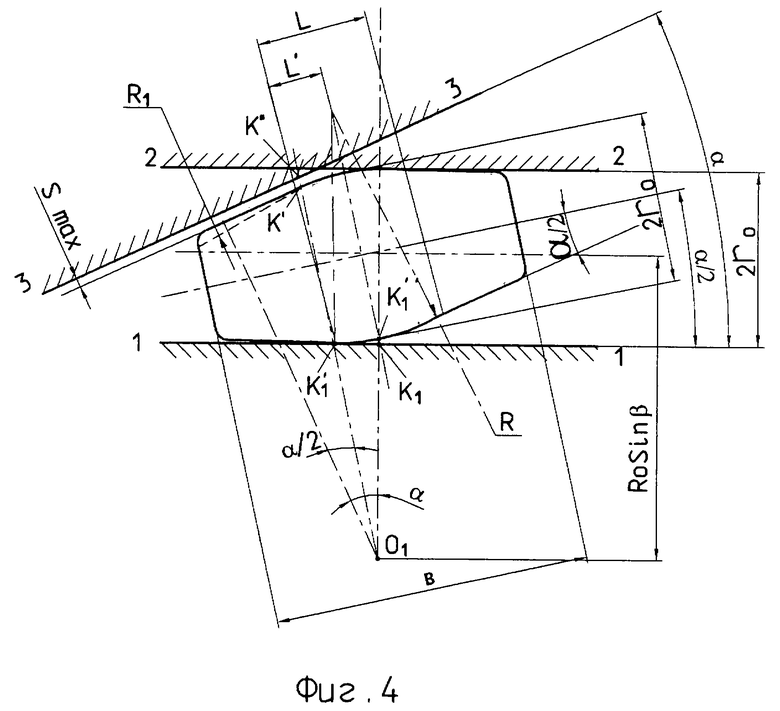

на фиг.4 - то же, при К=1;

на фиг.5 - узел I на фиг.2.

Шарнир шпинделя прокатного стана состоит из обоймы 1, втулки 2 и бочкообразных роликов 3, установленных между обоймой 1 и втулкой 2 в полуцилиндрических пазах 4, выполненных на внутренней поверхности обоймы 1, и полуцилиндрических пазах 5, выполненных на наружной поверхности втулки 2.

При определении профиля бочкообразных роликов 3 считаются заданными: максимальный угол αmax перекоса обоймы относительно втулки (угол перекоса шарнира); радиус R0 центрального сечения ролика; радиус r0 делительной окружности шарнира: половина длины ролика 3-l=В/2.

Рабочая поверхность роликов 3 состоит из трех участков. Центральный участок является бочкообразным и образован дугой, радиус R которой рассчитывается по формуле:

R=K•(R0•sinβ-r0),

где К - коэффициент, равный 1 или 2;

R0 - радиус делительной окружности;

β- угол давления в контакте ролика с пазами втулки и обоймы;

r0 - радиус центрального сечения ролика.

Формулу с коэффициентом 2 используют при расчете шарнира шпинделя с максимальной нагрузочной способностью, а формулу с коэффициентом 1 - при необходимости обеспечения постоянной угловой скорости при небольшом снижении нагрузочной способности.

Длина L образующей бочкообразной поверхности (длина центрального участка) равна R•sinαmax, где αmax- предельный угол перекоса шарнира.

Концевые участки роликов 3 могут быть выполнены в виде усеченных конусов, расположенных симметрично относительно центрального участка обращенных к нему своими большими основаниями, образующие которых выполнены как касательные к образующей бочкообразной поверхности центрального участка в ее крайних точках и образующие угол, равный α/2 с продольной осью ролика 3.

Образующая концевых участков может быть также выполнена по радиусу R1, который равен R1≥10R.

Шарнир работает следующим образом.

Вращение и крутящий момент от втулки 2 к обойме 1 передаются через ролики 3.

Перекос шарнира на угол α сопровождается перекатыванием роликов 3 по пазам 4 и 5.

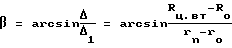

Под действием крутящего момента контакт роликов 3 с пазами 4 и 5 обоймы 1 и втулки 2 происходит по линии, расположенной под углом давления β с касательной к делительной окружности. Величина этого угла зависит от разницы Δ радиуса r0 центрального сечения ролика и радиуса rn паза втулки или обоймы и величины Δ1 смещения центров впадин втулки (или обоймы) от делительной окружности и определяется по формуле:

где Rц.вт - радиус окружности центров паза втулки.

Если рассматривать ролик, расположенный на делительной окружности, под углом β к горизонтальной оси шарнира (зона I на фиг.2), то линия действия сил будет вертикальной.

При перекосе обоймы относительно втулки она поворачивается вокруг оси 1-1 (фиг.2) на угол α. Дно паза 4 втулки 2 остается на месте (положение 1-1 на фиг. 3), а дно паза 5 обоймы 1 из положения 2-2 по радиусу O1K1, равному R0•sinβ+r0 поворачивается на угол α вокруг центра O1, лежащего на оси 1-1 фиг. 2 до положения 3-3 на фиг.3, со скольжением поворачивая ролик 3 на угол α/2. Точки К и K1 - начальные до перекоса, это точки контакта ролика с пазами 4 и 5 втулки и обоймы, расстояние между которыми равно диаметру ролика в средней части (KK1=2r0).

При перекосе на угол α точки контакта перемещаются в положение KK1. Таким образом, в данном положении ролика на делительной окружности при перекосе шарнира зазора (или натяга) в контакте не появляется. Это возможно при определенной величине радиуса R образующей бочкообразной поверхности ролика 3 и диаметра 2r0 центрального сечения ролика, равном исходному расстоянию между пазами 4 и 5 обоймы 1 и втулки 2.

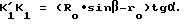

R в этом случае определится следующим образом. Для того, чтобы ролик 3 повернулся в пазу 4 втулки 2 без скольжения на угол α/2. Дуга  (фиг.3) должна быть равна прямой K'1K1, рассчитываемой по формуле:

(фиг.3) должна быть равна прямой K'1K1, рассчитываемой по формуле:

Так как дуга  то

то

При малых углах tgα≈α, тогда

Rоптим.=2(R0•sinβ-r0).

В положении ролика 3 под углом β+90o (зона II на фиг.2) линия действия сил (проходящая через точки контакта) расположена горизонтально оси 1-1 и при перекосе образующие паза, касательные к ролику, переместятся параллельно друг другу, т.е. зазор (или натяг) не появится.

Радиус R, при котором отсутствует разнозазорность, назовем оптимальным - Rоптим.

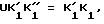

Схема расчета радиуса R образующей бочкообразной поверхности ролика, при которой точки контакта находятся в бисекторной плоскости O1-Б (фиг.4), которая занимает в пространстве постоянное положение, перпендикулярное плоскостям, описываемым осями обоймы 1 и втулки 2 и делит угол α пополам, что отвечает шарниру с постоянной угловой скоростью вращения. Для этого необходимо, чтобы ролик 3 при перекосе контактировал с пазом 4 втулки в точке K'1 (фиг.4), находящейся в плоскости О1Б.

Для этого R должен быть:

так как

tgα/2≈α/2, то R = (Ro•sinβ-ro).

L′ = R•sinα/2.

Этот радиус шарнира равных угловых скоростей и он равен 1/2 радиуса Rоптим.

При R>Rоптим, также как при R<Rоптим, в соединении шарнира появляется разнозазорность. Максимальный зазор будет в контакте ролика, который при R>Rоптим находится в зоне I (фиг.2), а при R<Rоптим - в зоне II.

Наиболее нагруженный ролик будет находится, соответственно, в зоне II и I.

Предложенный шарнир шпинделя прокатного стана по сравнению с известными позволяет повысить нагрузочную способность.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОЛИКОВЫЙ ШАРНИР | 2010 |

|

RU2437730C1 |

| ШАРНИР ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 1994 |

|

RU2089308C1 |

| ШАРНИР УНИВЕРСАЛЬНОГО ШПИНДЕЛЯ | 1988 |

|

SU1601873A1 |

| ШАРНИР ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 2006 |

|

RU2309018C2 |

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 2000 |

|

RU2188725C2 |

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 2004 |

|

RU2258570C1 |

| Универсальный шарнир | 1988 |

|

SU1577898A1 |

| ЗУБЧАТАЯ МУФТА | 2003 |

|

RU2241151C1 |

| ЗУБЧАТАЯ МУФТА | 2004 |

|

RU2268799C1 |

| ШАРНИР УНИВЕРСАЛЬНОГО ШПИНДЕЛЯ | 1987 |

|

SU1432891A1 |

Использование: изобретение относится к прокатному оборудованию, а точнее к приводам прокатных станов, и касается универсальных шпинделей главных линий приводов прокатных станов. Сущность: шарнир шпинделя прокатного стана содержит обойму, втулку и установленные между обоймой и втулкой в цилиндрических пазах бочкообразные ролики, имеющие бочкообразный центральный участок и концевые участки, выполненные в виде усеченных конусов, обращенных к центральному участку своими большими основаниями, образующие которых касательны к образующей центрального участка в его крайних точках, при этом радиус образующей бочкообразного центрального участка поверхности ролика определяется из соотношения R= K• (Rо•sinβ-rо), где К - коэффициент, выбираемый в пределах от 1 до 2 в зависимости от эксплуатационных требований, предъявляемых к шпинделю, причем для шпинделей, обеспечивающих высокую точность проката, К=1, а для тяжелонагруженных шпинделей К=2; Rо - радиус делительной окружности; rо - радиус центрального сечения ролика; β - угол давления в контакте ролика с пазами втулки и обоймы. Изобретение обеспечивает повышение нагрузочной способности шарнира шпинделя прокатного стана. 5 ил.

Шарнир шпинделя прокатного стана, содержащий обойму, втулку и установленные между обоймой и втулкой в цилиндрических пазах бочкообразные ролики, имеющие бочкообразный центральный участок и концевые участки, выполненные в виде усеченных конусов, обращенных к центральному участку своими большими основаниями, образующие которых касательны к образующей центрального участка в его крайних точках, отличающийся тем, что радиус образующей бочкообразного центрального участка поверхности ролика определяется из соотношения

R= K•(Rо•sinβ-rо),

где К - коэффициент, выбираемый в пределах от 1 до 2 в зависимости от эксплуатационных требований, предъявляемых к шпинделю, причем для шпинделей, обеспечивающих высокую точность проката, К= 1, а для тяжелонагруженных шпинделей К= 2;

Rо - радиус делительной окружности;

rо - радиус центрального сечения ролика;

β - угол давления в контакте ролика с пазами втулки и обоймы.

| ШАРНИР УНИВЕРСАЛЬНОГО ШПИНДЕЛЯ | 1988 |

|

SU1601873A1 |

| RU 94040294, 09.10.1996 | |||

| УНИВЕРСАЛЬНЫЙ ШПИНДЕЛЬ | 0 |

|

SU329918A1 |

| Шпиндельное устройство | 1973 |

|

SU457502A1 |

| Универсальный шаровой шарнир | 1975 |

|

SU619714A1 |

| Универсальный шарнир | 1979 |

|

SU768506A1 |

| Универсальный шарнир шпинделя | 1979 |

|

SU774636A1 |

| ПРИСПОСОБЛЕНИЕ К ПРЕССУ ДЛЯ РАЗУТЮЖКИ ШВА ОБТАЧКИ ШВЕЙНЫХ ИЗДЕЛИЙ | 0 |

|

SU272262A1 |

Авторы

Даты

2003-08-20—Публикация

2001-12-26—Подача