Изобретение относится к очистке идкостей от твердых частиц под действием центробежных сил и может применяться в областях народного хозяйства, где используются трубопроводы для транспортирования жидкостей, в астности в хи1 1ческой, нефтедобыва- кщей, нефтеперерабатывающей.

Цель изобретения - повьщение ка- ества очистки с одновременным сниением гидравлического сопротивления.

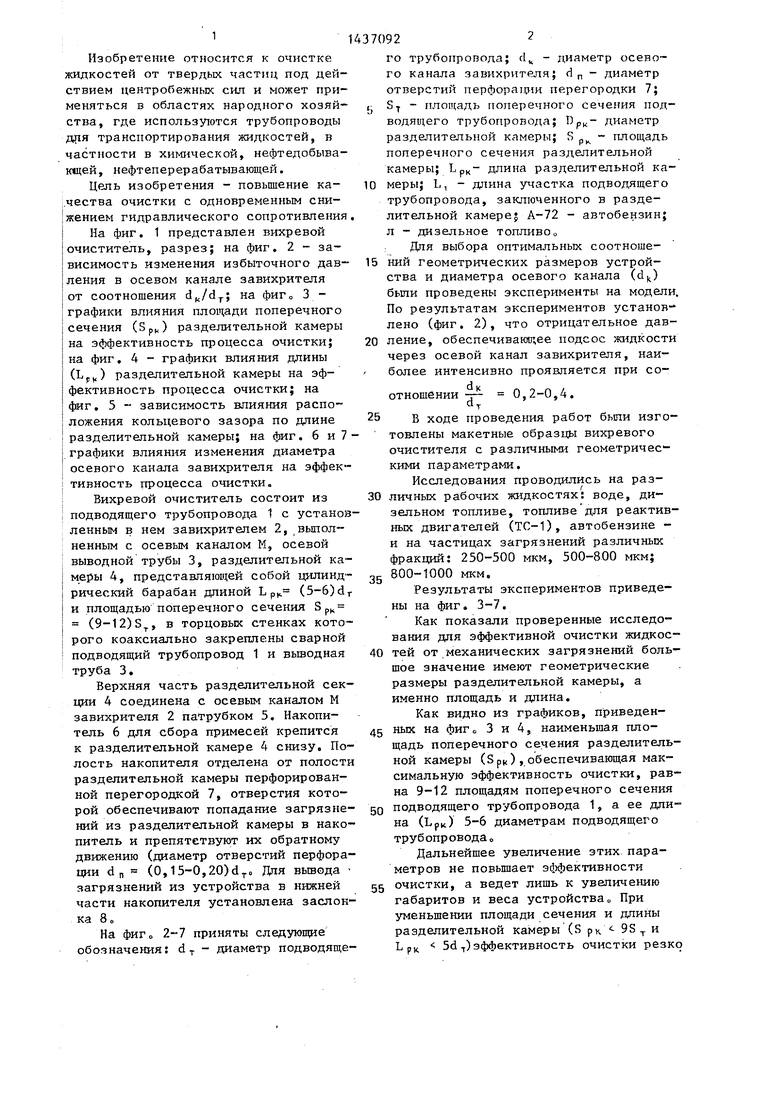

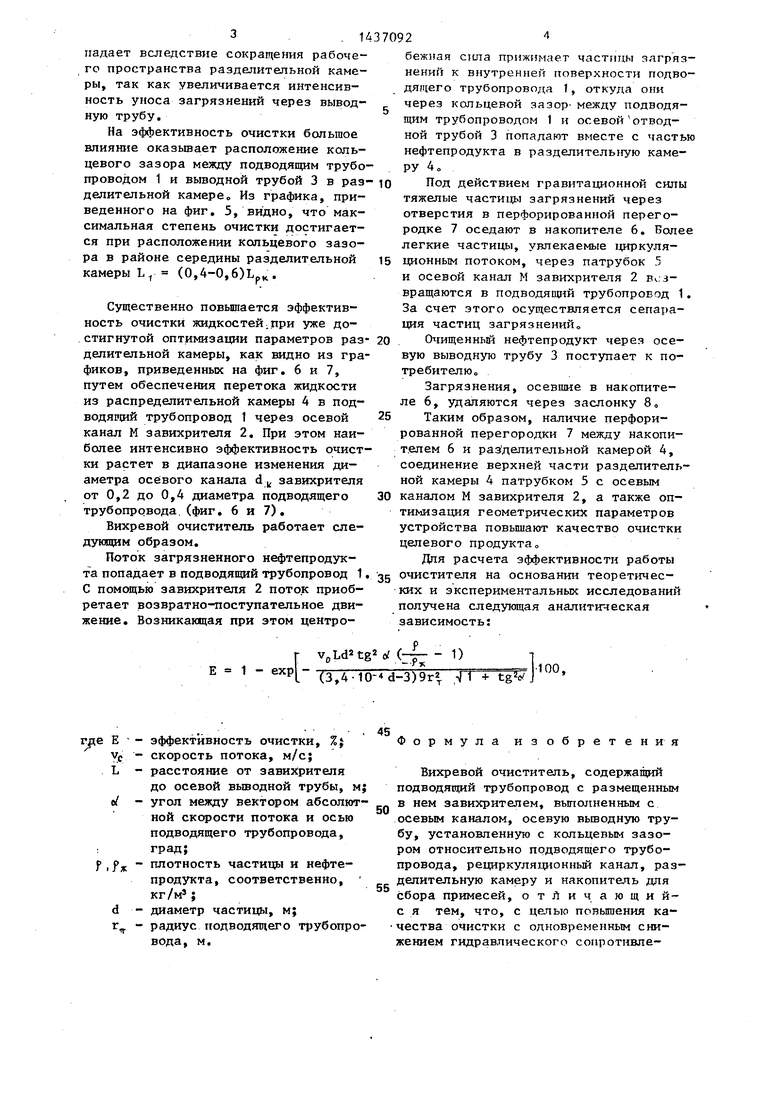

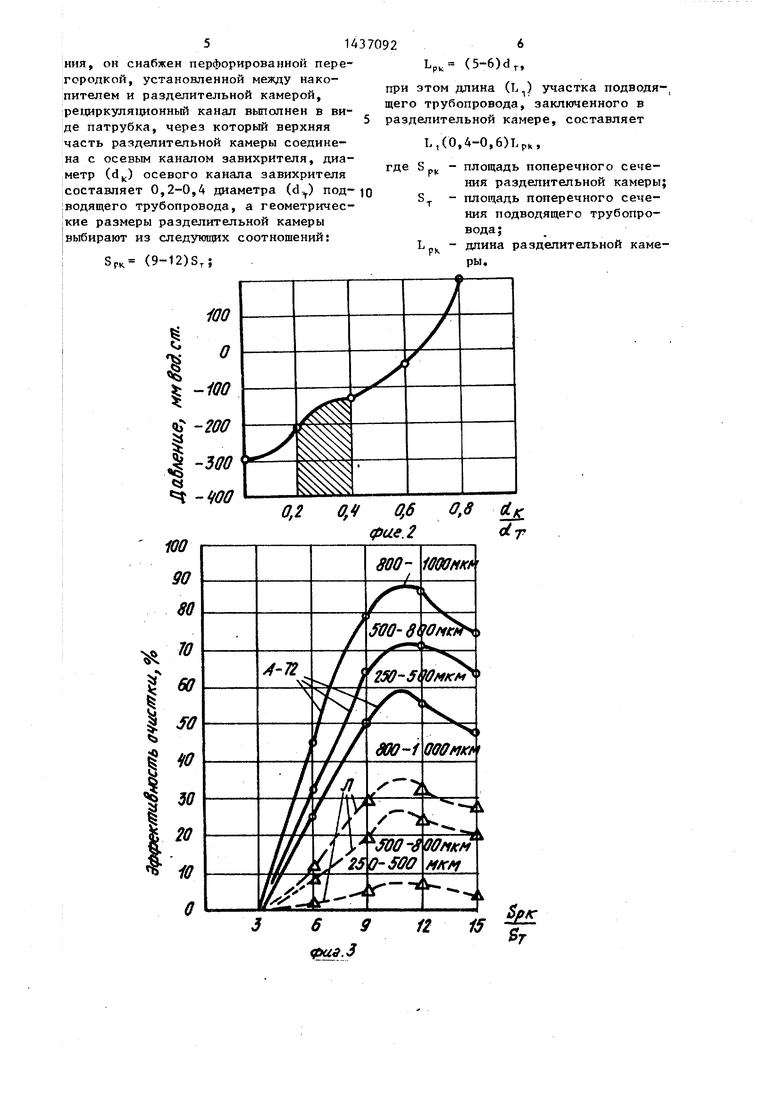

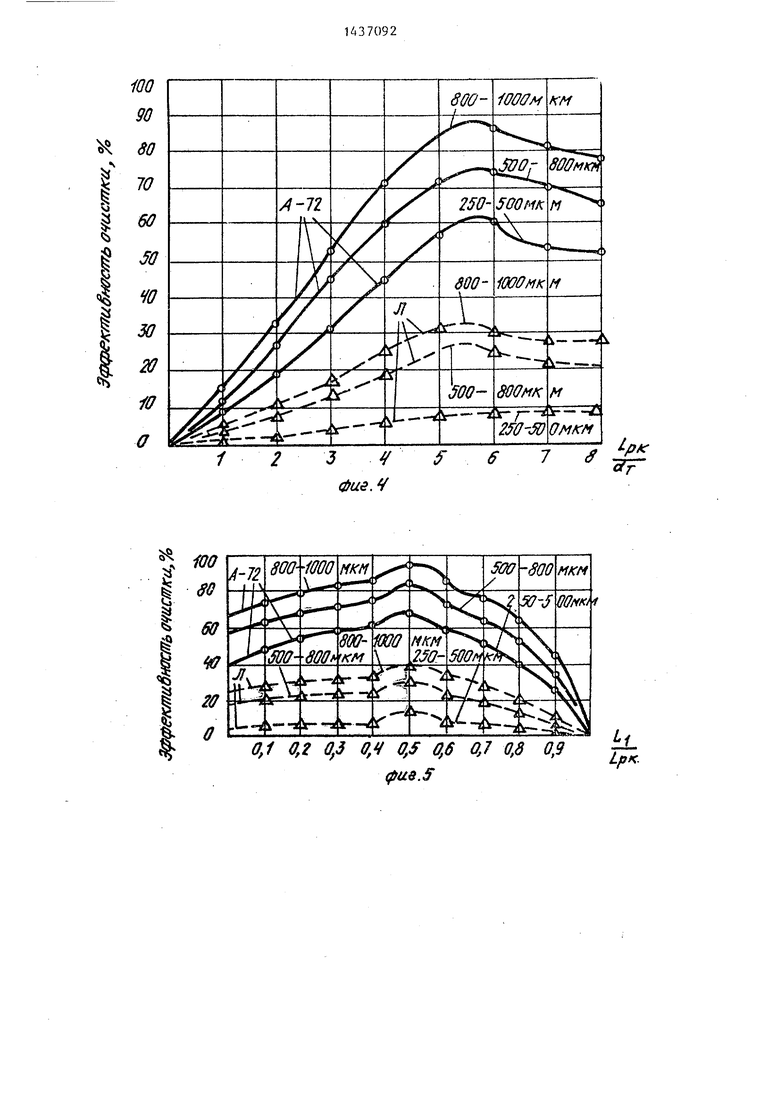

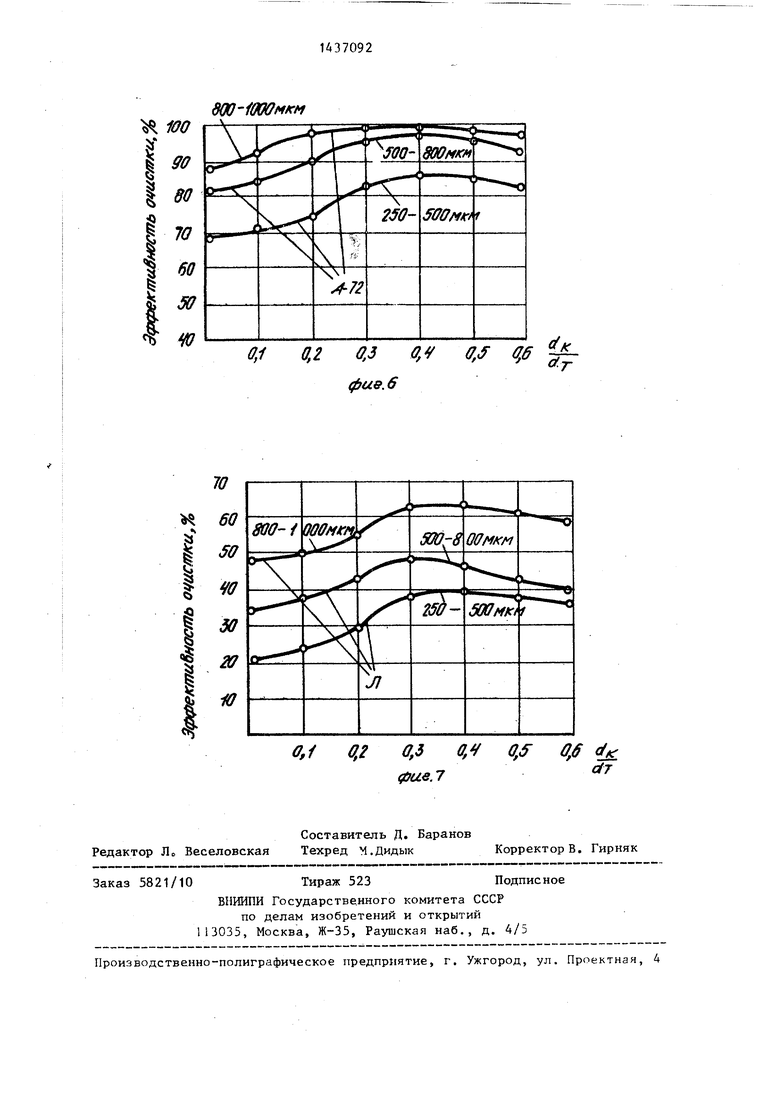

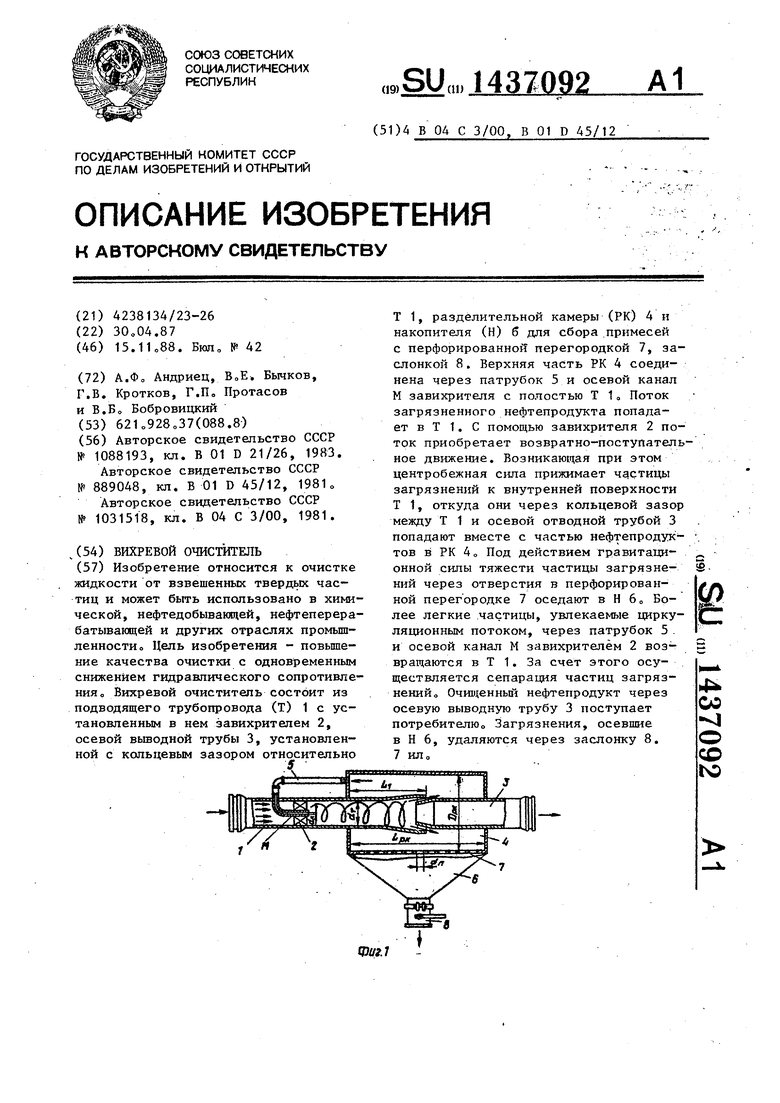

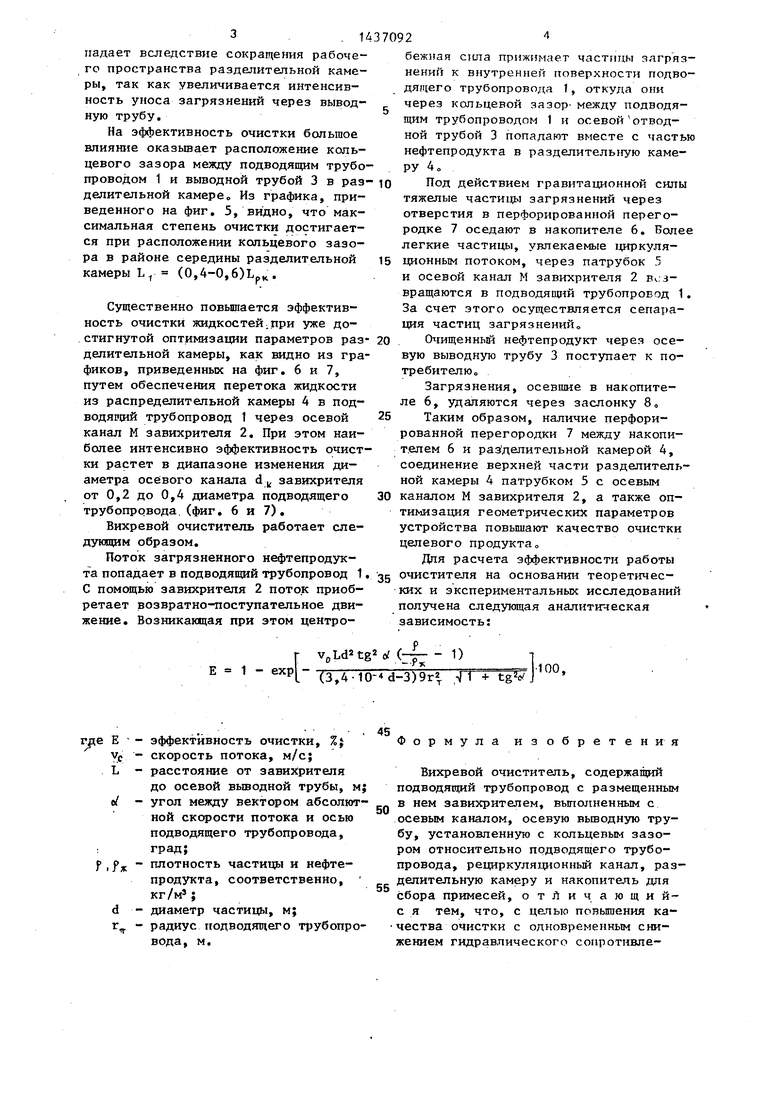

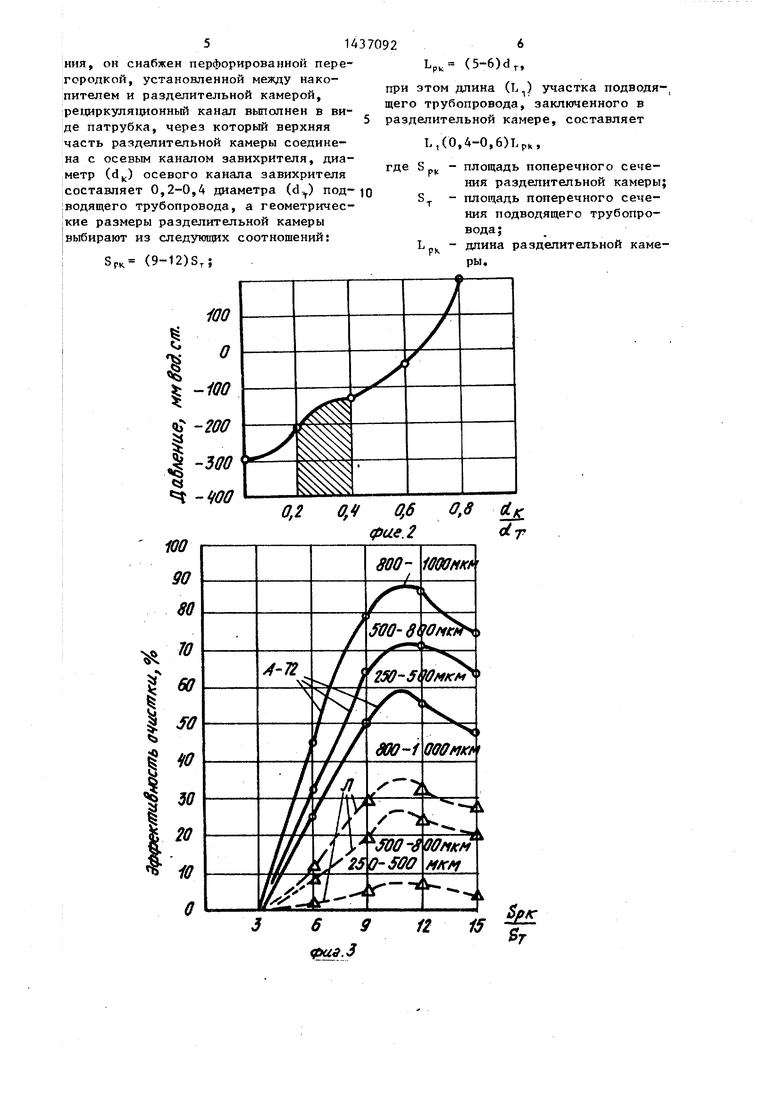

На фиг. 1 представлен вихревой очиститель, разрез; на фиг. 2 - зависимость изменения избыточного давения в осевом канале завихрителя от соотношения .; на фиго 3 - графики влияния площади поперечного сечения (Sp) разделительной камеры на эффективность процесса очистки; на фиг, 4 - графики влияния длины (Lp) разделительной камеры на эффективность процесса очистки; на фиг, 5 - зависимость влияния расположения кольцевого зазора по длине разделительной камеры; на фиг. 6 и 7 - графики влияния изменения диаметра осевого канала завихрителя на эффек тивность процесса очистки.

Вихревой очиститель состоит из подводящего трубопровода 1 с установленным в нем завихрителем 2, вьшол- ненным с осевым каналом М, осевой выводной трубы 3, разделительной каго трубопровод го канала зави отверстий перф

tj Sf - площадь п водящего трубо разделительной поперечного се камеры; д

10 меры; L, - дли трубопровода, лительной каме л - дизельное

Для выбора

15 НИИ геометриче ства и диаметр бьши проведены По результатам лено (фиг. 2),

20 ление, обеспеч через осевой к более интенсив

отношении

25

dr

В ходе пров товлены макетн очистителя с р кими параметра

Исследовани 30 личных рабочих зельном топлив ных двигателей и на частицах фракций: 250-5

40

45

меры 4, представляющей собой цилинд- g 800-1000 мкм. рический барабан длиной Lp (5-6)d и площадью поперечного сечения Sp| (9-12)8, в торцовых стенках которого коаксиально закреплены сварной подводящий трубопровод 1 и вьшодная труба 3,

Верхняя часть разделительной секции 4 соединена с осевым каналом М завихрителя 2 патрубком 5. Накопитель 6 для сбора примесей крепится к разделительной камере 4 снизу. Полость накопителя отделена от полости разделительной камеры перфорированной перегородкой 7, отверстия которой обеспечивают попадание загрязнений из разделительной камеры в накопитель и препятствуют их обратному движению (диаметр отверстий перфорации dn (0,15-0,20) Для вьтода загрязнений из устройства в нижней части накопителя установлена заслонка 8 „

На фиг о 2-7 приняты следующие обозначения: d,. - диаметр подводящеРезультатыны на фиг. 3-7

Как показал вания для эффе тей от механич шое значение и размеры раздел именно площадь

Как видно и ных на фиг о 3 щадь поперечно ной камеры (З симальную эффе на 9-12 площад подводящего тр на (Ьрк) 5-6 д трубопровода

Дальнейшее метров не повы 55 очистки, а вед габаритов и ве уменьшении пло разделительной Lpn 5d-,)эффе

50

го трубопровода; fl - диаметр осевого канала завихрителя; dp диаметр отверстий перфоратщи перегородки 7;

Sf - площадь поперечного сечения подводящего трубопровода; диаметр разделительной камеры; S р - площадь поперечного сечения разделительной камеры; длина разделительной камеры; L, - длина участка подводящего трубопровода, закгпоченного в разделительной камере; А-72 - автобензин; л - дизельное топливо

Для выбора оптимальных соотношеНИИ геометрических размеров устройства и диаметра осевого канала (d,) бьши проведены эксперименты на модели. По результатам экспериментов установлено (фиг. 2), что отрицательное давление, обеспечивающее подсос жидкости через осевой канал завихрителя, наиболее интенсивно проявляется при 0,2-0,4,

отношении

dr

В ходе проведения работ были изготовлены макетные образцы вихревого очистителя с различными геометрическими параметрами,

Исследования проводились на раз- личных рабочих жидкостях; воде, дизельном топливе, топливе для реактивных двигателей (ТС-1), автобензине - и на частицах загрязнений различных фракций: 250-500 мкм, 500-800 мкм;

800-1000 мкм.

Результаты экспериментов приведены на фиг. 3-7,

Как показали проверенные исследования для эффективной очистки жидкостей от механических загрязнений большое значение имеют геометрические размеры разделительной камеры, а именно площадь и длина.

Как видно из графиков, приведенных на фиг о 3 и 4, наименьшая площадь поперечного сечения разделительной камеры (Зрк),обеспечивающая максимальную эффективность очистки, равна 9-12 площадям поперечного сечения подводящего трубопровода 1, а ее длина (Ьрк) 5-6 диаметрам подводящего трубопровода

Дальнейшее увеличение этих параметров не повышает эффективности очистки, а ведет лишь к увеличению габаритов и веса устройства„ При уменьшении площади сечения и длины разделительной камеры (S рк 9S и Lpn 5d-,)эффективность очистки резко

падает вследствие сокращения рабочего пространства разделительной камеры, так как увеличивается интенсивность уноса загрязнений через выводную трубу.

На эффективность очистки больгаое влияние оказьшает расположение кольцевого зазора между подводящим трубопроводом 1 и выводной трубой 3 в разделительной камере. Из графика, приведенного на фиг, 5, видно, что максимальная степень очистки достигается при расположении кольцевого зазора в районе середины разделительной камеры (0,4-0,6)Ь„.

Существенно повышается эффективность очистки жидкостей;при уже достигнутой оптимизации параметров разделительной камеры, как видно из графиков, приведенных на фиг. 6 и 7, путем обеспечения перетока жидкости из распределительной камеры 4 в под- водярщй трубопровод 1 через осевой канал М завихрителя 2, При этом наиболее интенсивно эффективность очистки растет в диапазоне изменения диаметра осевого канала d , завихрителя от 0,2 до 0,4 диаметра подводящего трубопровода, (фиг, 6 и 7),

Вихревой очиститель работает следующим образом.

Поток загрязненного нефтепродук- попадает в подводящий трубопровод 1. С помощью завихрителя 2 поток приобретает возвратно-поступательное движение. Возникакщая при этом центробежная с|ша пpижи aeт частлцы загряз- ненирг к внутреннеГт поверхности подводящего трубопровода 1, откуда они через кольцевой зазор- между подводящим трубопроводом 1 и осевой отводной трубой 3 попадают вместе с частью нефтепродукта в разделителыгую каме- РУ 4о

Под действием гравитационной силы тяжелые частицы загрязнений через отверстия в перфорированной перегородке 7 оседают в накопителе 6. Более легкие частицы, увлекаемые циркуляционным потоком, через патрубок 5 и осевой канал М завихрителя 2 возвращаются в подводящий трубопровод 1. За счет этого осуществляется сепарация частиц загрязнений,

. Ошщенньй нефтепродукт через осевую выводную трубу 3 поступает к по- тгребителюо

Загрязнения, осевшие в накопителе 6, удаляются через заслонку 8,

Таким образом, наличие перфорированной перегородки 7 между накопи- т.елем 6 и раз делительной камерой 4, соединение верхней части разделительной камеры 4 патрубком 5 с осевым

каналом М завихрителя 2, а также оптимизация геометрических параметров устройства повышают качество очистки целевого продукта.

Для расчета эффективности работы

очистителя на основании теоретических и экспериментальных исследований получена следующая аналитическая зависимость;

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ РАСТВОРЕННЫХ НЕФТЕПРОДУКТОВ | 2015 |

|

RU2584532C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И УТИЛИЗАЦИИ ОТХОДЯЩИХ ДЫМОВЫХ ГАЗОВ | 2012 |

|

RU2482901C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МОКРОЙ ОЧИСТКИ ВОЗДУХА | 2017 |

|

RU2687426C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И УТИЛИЗАЦИИ ОТХОДЯЩИХ ДЫМОВЫХ ГАЗОВ | 2013 |

|

RU2543866C1 |

| Внутритрубный сепаратор вихревого типа с системой управления на основе нейронной сети и мобильная установка предварительного сброса воды | 2022 |

|

RU2808739C1 |

| Вихревой очиститель газа | 1982 |

|

SU1060206A1 |

| ГАСИТЕЛЬ ЭНЕРГИИ ВОДНОГО ПОТОКА | 2017 |

|

RU2633774C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ НЕФТЕПРОДУКТОВ | 2015 |

|

RU2594213C1 |

| ВИХРЕВОЙ КОНОИДАЛЬНЫЙ КОЛЬЦЕВОЙ ЭЖЕКТОР | 2024 |

|

RU2839448C1 |

| НАКОПИТЕЛЬ ШЛАМА | 2010 |

|

RU2447263C1 |

Изобретение относится к очистке жидкости от взвешенных твердьгх частиц и может быть использовано в хими ческой, нефтедобывающей, нефтеперера батывающей и других отраслях промышленности Цель изобретения - повьше- ние качества очистки с одновременным снижением гидравлического сопротивле нияо Вихревой очиститель состоит из подводящего трубопровода (Т) 1 с установленным в нем завихрителем 2, осевой выводной трубы 3, установленной с кольцевым зазором относительно Т 1, разделительной камеры (РК) 4 и накопителя (Н) б для сбора .примесей с перфорированной перегородкой 7, заслонкой 8. Верхняя часть РК 4 соединена через патрубок 5 и осевой канал М завихрителя с полостью Т 1, Поток загрязненного нефтепродукта попадает в Т 1. С помощью завихрителя 2 поток приобретает возвратно-поступательное движение. Возникающая при этом центробежная сила прижимает частицы загрязнений к внутренней поверхности Т 1, откуда они через кольцевой зазор между Т 1 и осевой отводной трубой 3 попадают вместе с частью нефтепродуктов в РК 4„ Под действием гравитационной сипы тяжести частицы загрязнений через отверстия в перфорированной перегородке 7 оседают в Н 6„ Более легкие .частицы, увлекаемые циркуляционным потоком, через патрубок 5 . и осевой канал М завихрителем 2 возвращаются в Т 1. За счет этого осуществляется сепарация частиц загрязнений Очищенньй нефтепродукт через осевую выводную трубу 3 поступает потребителю Загрязнения, осевшие в Н 6, удаляются через заслонку 8. 7 ило 4 СО | о со ю Флггг

ехр

{v. (--- 1)

-Рк

X374-10- d-3)9r2. лГГ+tgV

е Е - - эффективность очистки, %J УС - скорость потока, м/с; L - расстояние от завихрителя

до осевой вьгоодной трубы, м; el - угол между вектором абсолютной скорости потока и осью подводящего трубопровода, : град;

f ,f плотность частицы и нефтепродукта, соответственно, кг/м ;

d - диаметр частицы, м; г, - радиус подводящего трубопровода, м.

1)

лГГ+tgV

}

100,

45

50

55

Формула изобретения

Вихревой очиститель, содержащий подводящий трубопровод с размещенным в нем завихрителем, выполненным с осевым каналом, осевую вьшодную трубу, установленную с кольцевым зазором относительно подводящего трубопровода, рециркуляционньм канал, разделительную камеру и накопитапь для сбора примесей, отЛичающий- с я тем, что, с цепью повышения качества очистки с одновременным снижением гидравлического сопротивле-

Г

г«

S

0,1 0,2 0,3 0,4 0,5 0,6 OJ 0.8 0,9 j (fias.S

-

7

ifl cTT

dOO fOOGMifM

0,1 0.2 0,5 y J- фае,7

л0,J ff,6 f- cf.j

| Авторское свидетельство СССР № 1088193, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Центробежный пылезолоуловитель | 1978 |

|

SU889048A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-11-15—Публикация

1987-04-30—Подача