Изобретение относится к машиностроению и может быть использовано для определения сил трения-в цшшнд- ропоршневой группе двигателей внутреннего сгорания при их испытаниях.

Цель изобретения - дифференцированная оценка силы трения поршня и поршневых колец.

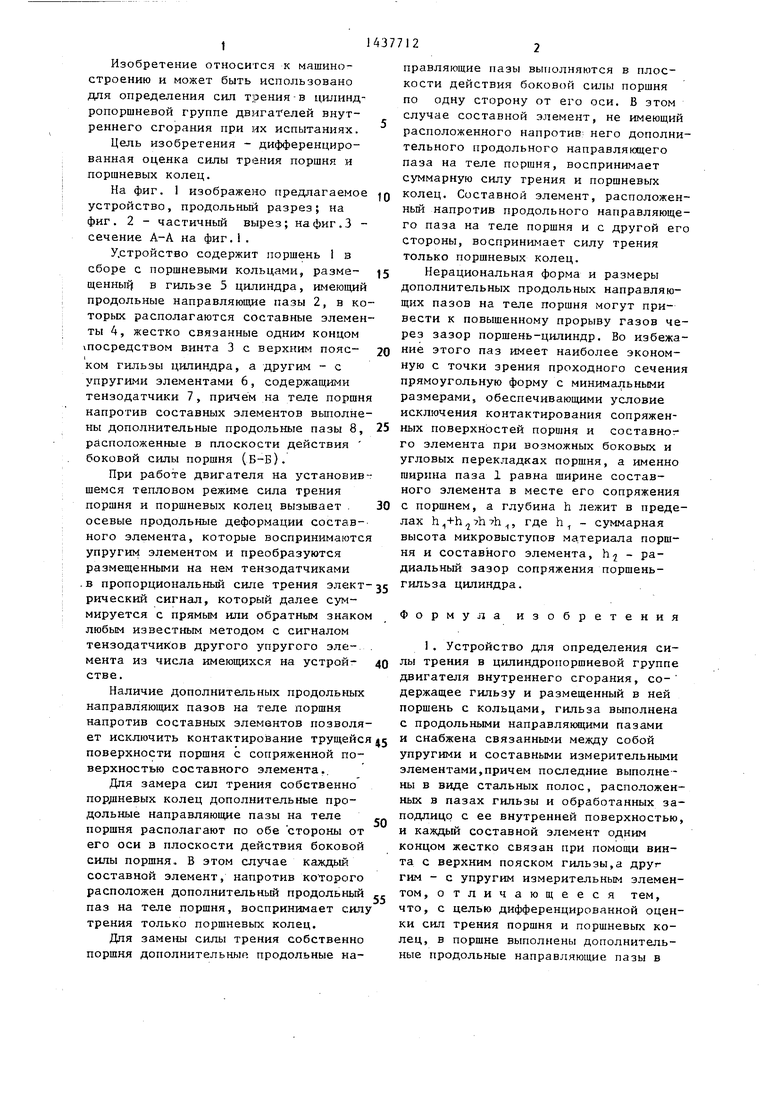

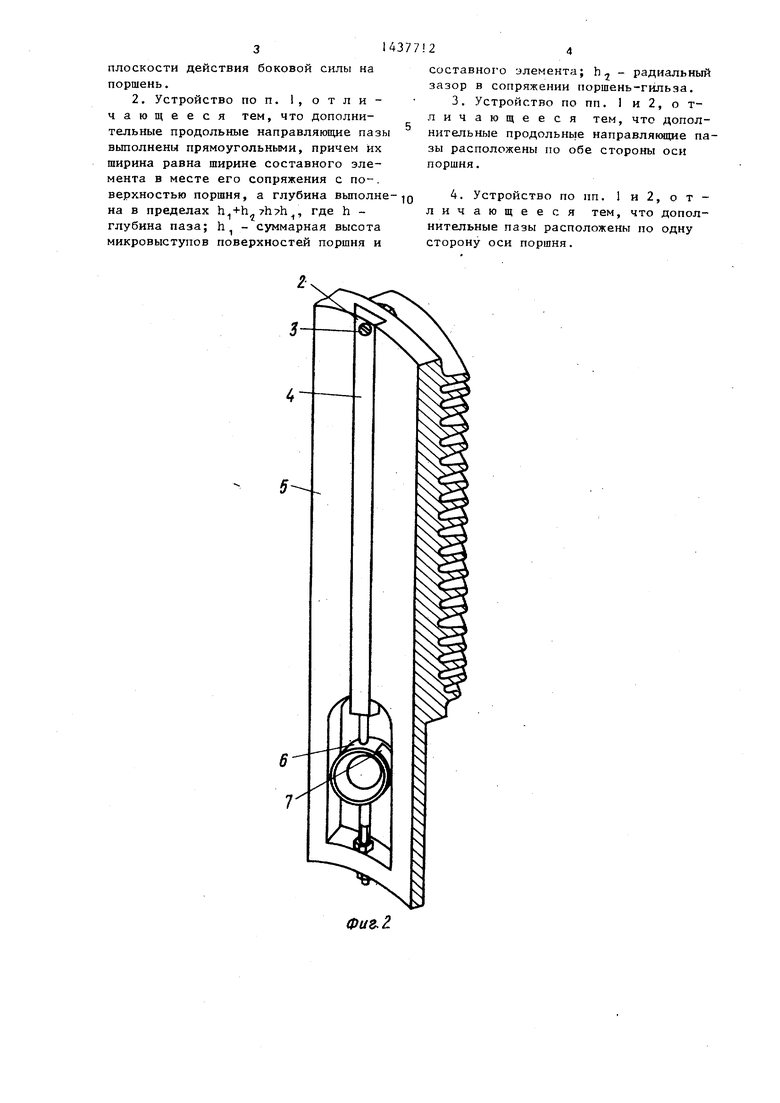

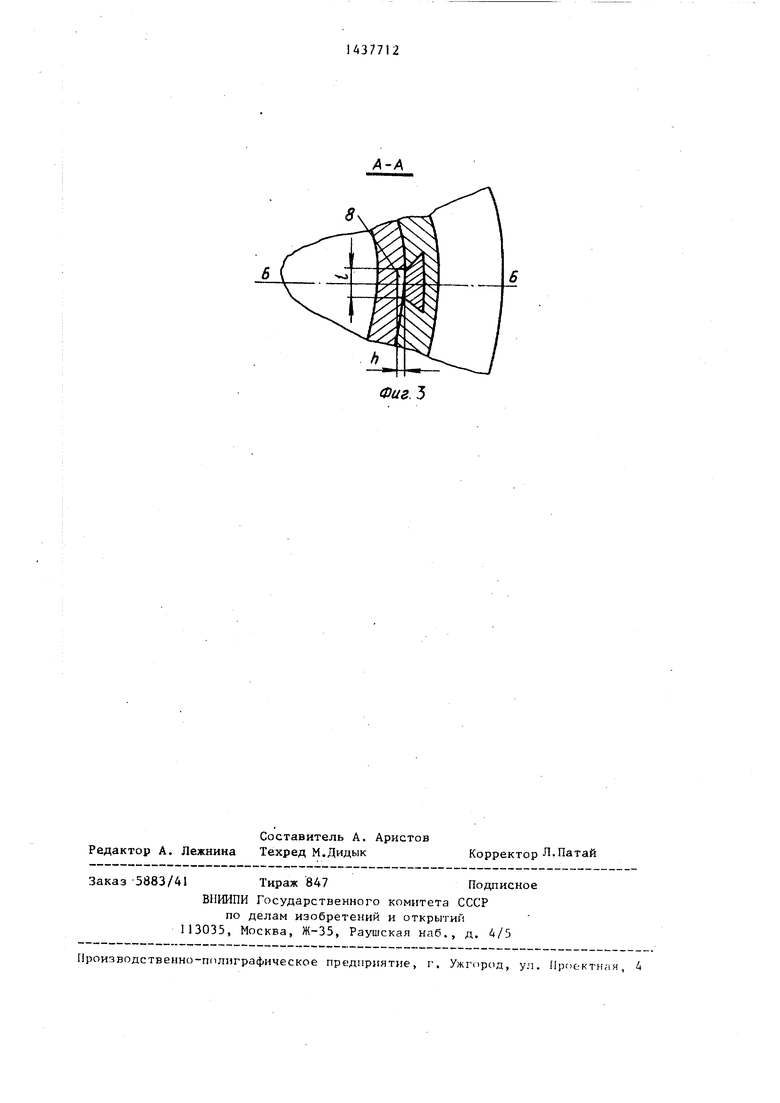

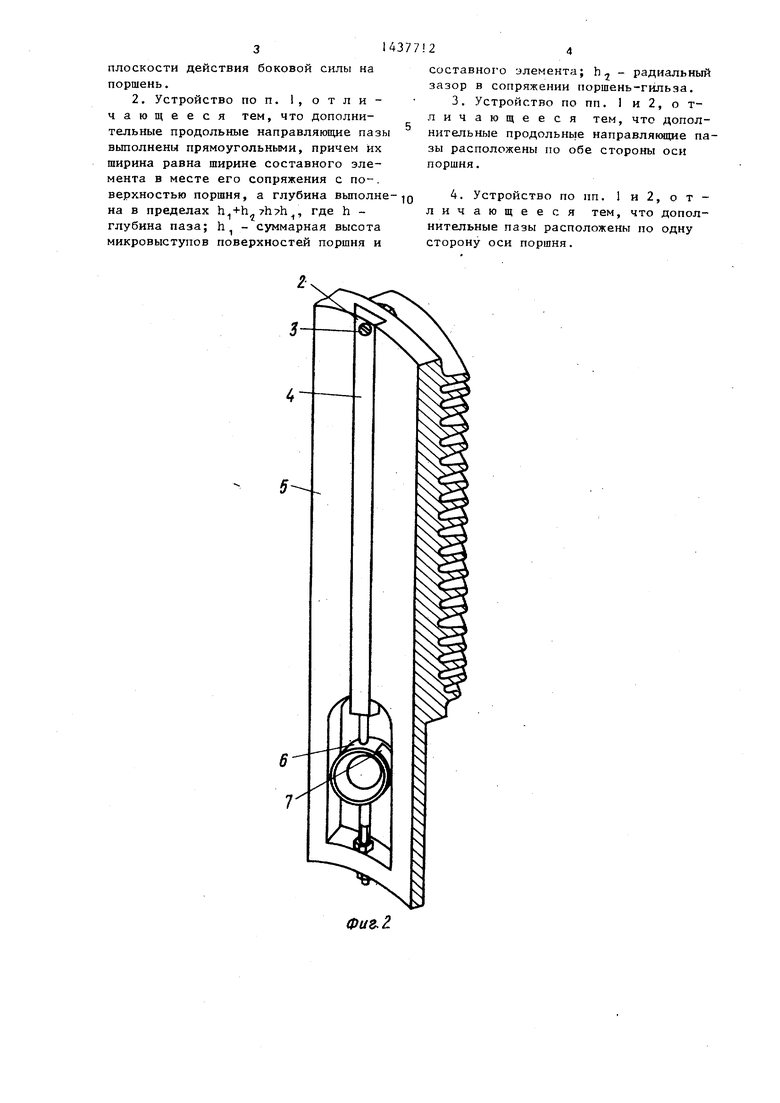

На фиг. 1 изображено предлагаемое устройство, продольный разрез; на фиг. 2 - частичный вырез; на фиг.3 - сечение А-А на фиг..

У.стройство содержит поршень 1 в сборе с поршневыми кольцами, разме- щенны в гильзе 5 цилиндра, имеющий продольные направляющие пазы 2, в которых располагаются составные элементы 4, жестко связанные одним концом посредством винта 3 с верхним пояс- ком гильзы цилиндра, а другим - с упругими элементами 6, содержащими тензодатчики 7, причём на теле поршня напротив составных элементов вьшолне- ны дополнительные продольные пазы 8, расположенные в плоскости действия боковой силы поршня (В-Б).

При работе двигателя на установившемся тепловом режиме сила трения поршня и поршневых колец вызьшает . осевые продольные деформации составного элемента, которые воспринимаются упругим элементом и преобразуются размещенными на нем тензодатчиками .в пропорциональный силе трения электрический сигнал, который далее суммируется с прямым или обратным знаком любым известным методом с сигналом тензодатчиков другого упругого эле- мента из числа имеющихся на устрой- стве.

Наличие дополнительных продольных направляющих пазов на теле поршня напротив составных элементов позволя0

5

0 5

0 5 0

правляющие пазы выполняются в плоскости действия боковой силы поршня по одну сторону от его оси. В этом случае составной элемент, не имеющий расположенного напротив него дополнительного продольного направляющего паза на теле поршня, воспринимает суммарную силу трения и поршневых колец. Составной элемент, расположенный напротив продольного направляющего паза на теле поршня и с другой его стороны, воспринимает силу трения только поршневых колец.

Нерациональная форма и размеры дополнительных продольных направляющих пазов на теле поршня могут привести к повышенному прорыву газов через зазор поршень-цилиндр. Во избежание этого паз имеет наиболее экономную с точки зрения проходного сечения прямоугольную форму с минимальными размерами, обеспечивающими условие исключения контактирования сопряженных поверхностей поршня и составного элемента при возможных боковых и угловых перекладках поршня, а именно ширина паза 1 равна ширине составного элемента в месте его сопряжения с поршнем, а глубина h лежит в пределах h +h 7h 7h, где h, - суммарная высота микровыступон материала поршня и составного элемента, h - радиальный зазор сопряжения поршень- гильза цилиндра.

Формула изобретения

1. Устройство для определения силы трения в цилиндропоршневой группе двигателя внутреннего сгорания, со- держащее гильзу и размещенный в ней поршень с кольцами, гильза выполнена с продольными направляющими пазами

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения силы трения в цилиндро-поршневой группе двигателя внутреннего сгорания | 1988 |

|

SU1636704A1 |

| Устройство для измерения силы трения в цилиндропоршневой группе двигателя внутреннего сгорания | 1987 |

|

SU1456809A1 |

| Стенд для испытания цилиндро-поршневой группы двигателя внутреннего сгорания | 1980 |

|

SU901875A1 |

| Устройство для измерения силы трения в цилиндропоршневой группе двигателя внутреннего сгорания | 1984 |

|

SU1264022A1 |

| Стенд для исследования цилиндропоршневой группы двигателя внутреннего сгорания | 1982 |

|

SU1163182A1 |

| Стенд для измерения силы трения в цилиндропоршневой группе двигателя внутреннего сгорания | 1987 |

|

SU1469383A1 |

| Устройство для измерения силы трения в цилиндропоршневой группе двигателя внутреннего сгорания | 1988 |

|

SU1575077A1 |

| СИСТЕМА УПЛОТНЕНИЙ РОТОРНО-ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2045663C1 |

| Цилиндропоршневая группа поршневой машины | 1989 |

|

SU1698470A1 |

| Устройство для измерения силы трения в цилиндропоршневой группе поршневых машин | 1989 |

|

SU1712808A1 |

Изобретение позволяет дифференцировать оценку силы трения поршня и поршневых колец. Поршень (П) 1 в сборе с поршневыми кольцами размещен в гильзе 5, имеющей продольные направ- ллющие пазы 2, в которых расположены составные измерительные элементы (СИЭ) 4. СИЭ 4 одним концом жестко связаны посредством винта 3 с верхним пояском гильзы 5, а другим - с упругими измерительными элементами 6, содержащими тензодатчики 7. СИЭ 4 выполнены в виде стальных полос, обработанных заподлицо с внутренней поверхностью гильзы. В П I в плоскости действия на него боковой силы выполнены продольные направляющие прямоугольные пазы 8, ширина которых равна ширине СИЭ в месте его сопряжения с поверхностью П, а глубина выполнена в. пределах h,+h.2 h7h, где h - глубина паза; h, - суммарная высота микровыступов поверхностей поршня и СИЭ; hi - радиальный зазор в сопряжении П - гильза. Это исключает контактирование сопряженных поверхностей П и СИЭ при боковых и угловых перекладках П. Для замера сил трения собственно поршневых колец пазы 8 располагают по обе стороны от оси П. Дпя .. замера силы трения собственно П пазы 8 располагают по одну сторону от его оси. 3 з.п. ф-лы, 3 ил. (Л 4аь 00 vj tc Фиг1

ет исключить контактиро)вание трущейся 5 снабжена связанными между собой

поверхности поршня с сопряженной поверхностью составного элемента..

Для замера сил трения собственно пop aнeвыx колец дополнительные продольные направляющие пазы на теле поршня располагают по обе стороны от его оси в плоскости действия боковой силы поршня, В этом случае каждый составной элемент, напротив которого расположен дополнительный продольньй паз на теле поршня, воспринимает сил трения только поршневых колец.

Для замены силы трения собственно поршня дополнительныр. продольные на

0

е

упругими и составными измерительными элементами,причем последние выполнены в виде стальных полос, расположенных в пазах гильзы и обработанных заподлицо с ее внутренней поверхностью, и каждый составной элемент одним концом жестко связан при помощи винта с верхним пояском гильзы,а друг- гим - с упругим измерительным элеменотличающееся тем, что, с целью дифференцированной оценки сил трения поршня и поршневых колец, в поршне выполнены дополнительные продольные направляющие пазы в

314377

плоскости действия боковой силы на поршень.

24

составног о элемента; h - радиальный зазор в сопряжении поршень-гильза.

Фие.2.

Фиг. 5

| Устройство для измерения силы трения в цилиндропоршневой группе двигателя внутреннего сгорания | 1984 |

|

SU1264022A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-11-15—Публикация

1987-01-12—Подача