Изобретение относится к горной промышленности и предназначено для подземного сжигания угля с целью получения на поверхности тепловой энергии в виде физического тепла, уходящего из очага горения высокотемпературного газа.

Цель изобретения повышение эффективности извлечения тепловой энергии при подземном сжигании угля за счет полного дожигания в уходящем из очага горения высокотемпературном газе горючих элементов.

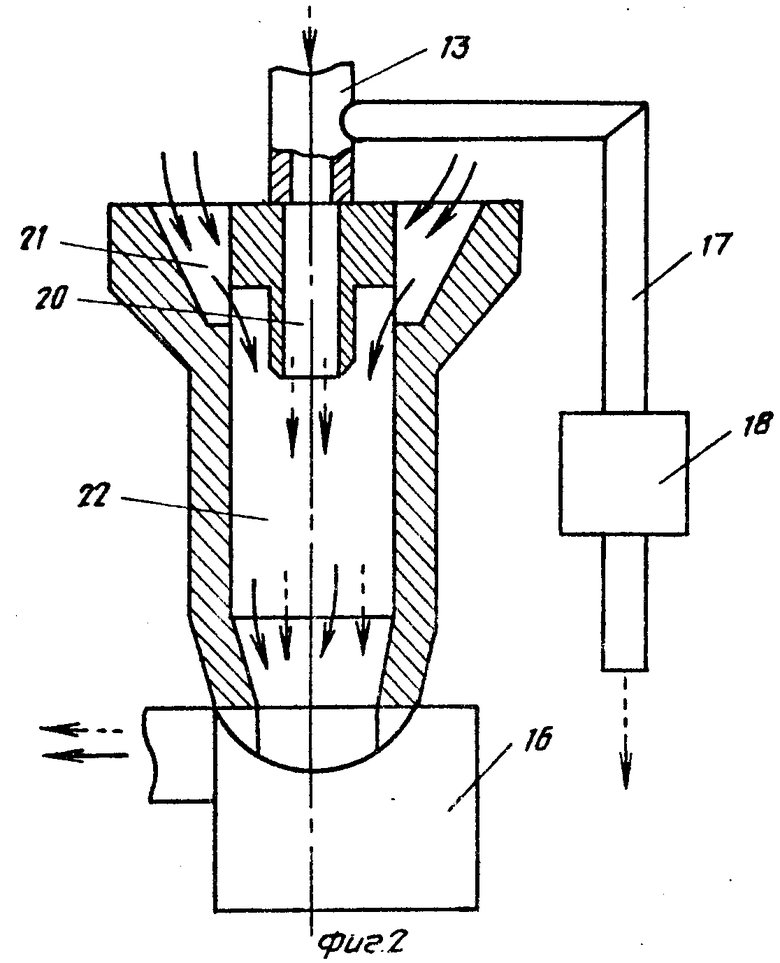

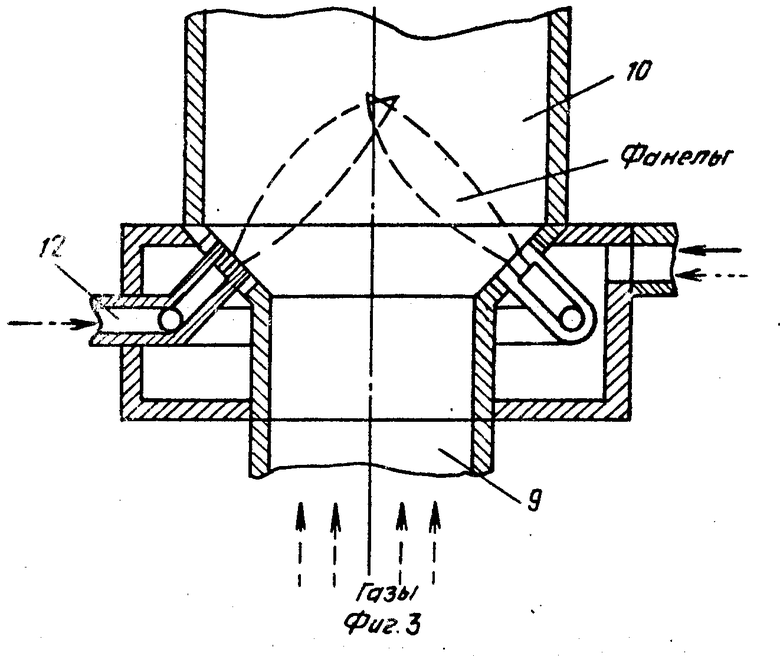

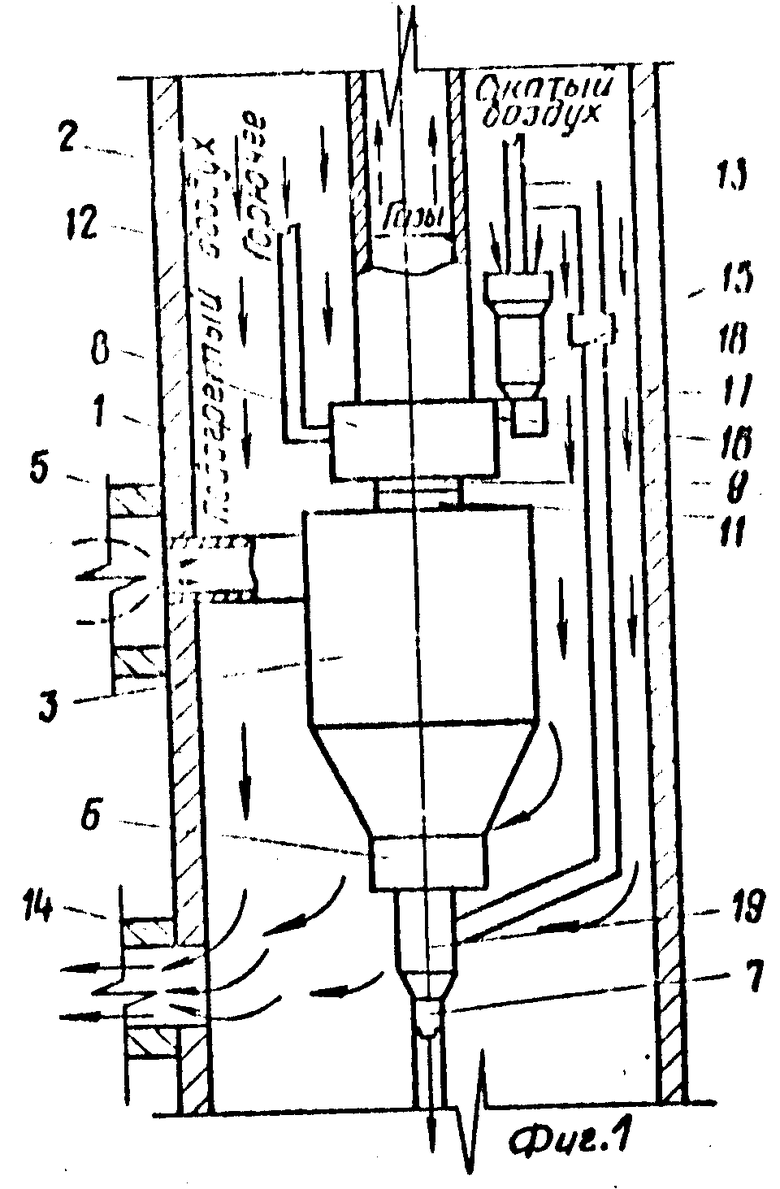

На фиг. 1 изображено предлагаемое устройство, схема; на фиг. 2 показан струйный эжектор, разрез; на фиг. 3 воздушно-огнеуструйная горелка, разрез (вариант).

Устройство для подземного сжигания угля содержит установленную в скважине обсадную трубу 1 и расположенный в ней с кольцевым зазором трубопровод 2, циклон 3, входной патрубок 4 которого соединен с каналами 5 (на чертеже показан один) для отвода высокотемпературного газа из очага горения, а подциклонный бункер 6 через транспортную магистраль 7 соединен с местом складирования осажденных в циклоне 3 твердых частиц, воздушно-огнеструйную горелку 8, вход 9 камеры 10 сгорания которой соединен с выходным патрубком 11 циклона 3, а выход с трубопроводом 2, магистрали 12 и 13 для подвода в горелку 8 соответственно горючего и сжатого воздуха, расположенные в кольцевом зазоре, который соединен с одной стороны с атмосферой, а с другой с каналами 14 (на чертеже показан один) для подачи воздуха в очаг горения, и струйный эжектор 15, установленный в кольцевом зазоре и соединенный с горелкой 8 через дроссель 16. Магистраль 13 для подачи сжатого воздуха в горелку 8 посредством магистрали 17 с дросселем 18 соединена через узел 19 с транспортной магистралью 7.

Струйный эжектор 15 установлен таким образом, чтобы его рабочее сопло 20 было связано с магистралью 13 для подачи сжатого воздуха в горелку 8, всасывающая камера 21 была связана с кольцевым зазором, а смесительная камера 22 через дроссель 16 с горелкой 8.

Соединительный узел 19 предназначен для формирования потока "твердые частицы воздух" перед подачей в транспортную магистраль 7. Конструкции таких узлов известны в технике и широко применяются в магистралях для пневмотранспорта сыпучих грузов.

Дроссели 16 и 18 оборудованы дистанционными линиями управления (например редукционные пневмодроссели типа П-КРП), что дает возможность управлять ими с поверхности земли. Дроссель 18 может быть связан автоматической связью с подциклонным бункером 6, что позволяет подавать сжатый воздух в узел 19 только в момент подачи в него твердых частиц.

На выходе камеры сгорания 10 горловины 8 расположены датчики контроля температуры газа, например термоэлектрические термометры типа ТВР. Анализ состав газа осуществляется на поверхности земли с помощью газоанализаторов, например типа ГХП2.

Горелка снабжена электрозапальным устройством.

Подача воздуха в подземный очаг горения и выдача из него высокотемпературного газа осуществляется либо в режиме нагнетания воздуха, например воздуходувкой НЗЛ типа 0-2700-31, либо в режиме отсоса, например, дымососом типа ДН-10. Выбор оптимального режима подачи воздуха производится с учетом конкретных условий сжигания того или иного участка.

Устройство работает следующим образом.

Высокотемпературный газ из подземного очага горения по каналам 5 поступает в циклон 3, где происходит очистка газа от находящихся в нем твердых частиц золы, шлака, горных пород. Из циклона 3 очищенный от твеpдых частиц газ направляется в камеру 10 сгорания горелки 8 и далее в трубопровод 2.

Осуществляется анализ состава и температуры уходящего газа. Если уходящий газ не имеет в своем составе горючих элементов (в принципе возможен, но маловероятен такой режим сжигания угля под землей), то он не подвергается процессу дожигания. Если же горючие элементы в газе имеются и его температура выше температуры их воспламенения в этом газе, то в горелку 8 подается воздух с необходимым коэффициентом избытка. В результате появления свободного кислорода в камере 10 сгорания горелки 8 в газе происходит самопроизвольное воспламенение и сгорание горючих элементов.

При недостаточной температуре газа осуществляется запуск горелки 8. Количество подаваемых в горелку горючего и воздуха выбирают с учетом необходимой степени нагрева газа для сжигания в нем горючих элементов и их содержания.

Свободный от твердых частиц и горючих элементов высокотемпературный газ, представляющий собой после дожигания в нем горючих элементов продукты полного сгорания угля, направляется к потребителю для извлечения из него тепловой энергии.

Тепло, теряемое высокотемпературным газом в процессе его движения по трубопроводу 2, частично аккумулируется воздухом, который по кольцевому зазору подается в подземный очаг горения, и частично теряется через обсадную трубу в окружающих ее породах. Однако эти потери по величине меньше, чем в известном устройстве, так как температура воздуха, движущегося в кольцевом зазоре, значительно меньше температуры уходящего из подземного очага горения газа.

Тепло, аккумулированное движущимся в кольцевом зазоре воздухом, частично идет на нагрев подаваемых в горелку 8 горючего и воздуха, так как магистрали 12 и 13 расположены в этом же кольцевом зазоре и из него же эжектируется часть воздуха в горелку 8, а часть возвращается в очаг горения, где интенсифицирует процессы горения.

Таким образом, часть потерянного уходящим из очага горения высокотемпературным газом тепла возвращается обратно в этот газ.

Эжектор 15 позволяет подавать в камеру 10 сгорания горелки 8 сжатый воздух, нагретый до более высоких температур, чем он нагревается в магистрали 13, так как эжектируемый из кольцевого зазора воздух имеет большую температуру, чем в магистрали 13. Следовательно, количество возвращаемого в уходящий высокотемпературный газ тепла увеличивается.

Подогрев горючего и сжатого воздуха в магистралях 12 и 13 и эжектирование в горелку части воздуха из кольцевого зазора способствует также улучшению процесса горения в камере 10 горелки 8. В результате повышается полнота дожигания в газе горючих элементов.

Полное дожигание в уходящем высокотемпературном газе горючих элементов и возврат части потерянного им тепла обратно в газ способствует повышению эффективности извлечения тепловой энергии при подземном сжигании угля.

Осажденные в циклоне 3 твердые частицы собираются в подциклонном бункере 6, который периодически открывается и сбрасывает накопленные частицы в транспортную магистраль 7. Подаваемый в этот же момент в узел 19 сжатый воздух из магистрали 13 посредством магистрали 17 с дросселем 18 транспортирует эти частицы к месту складирования (на чертеже не показано), которое наиболее рационально размещать под землей, например в выработанном пространстве, так как в этом случае полностью исключается вредное влияние твердых выбросов на окружающую среду.

Воздух, проходя по кольцевому зазору, нагревается за счет охлаждения различных конструктивных элементов: трубопровода, горелки и циклона, что значительно улучшает температурные условия их эксплуатации. Подобрав так же соответствующие размеры кольцевого зазора, можно добиться режима, при котором температура проходящего в нем воздуха будет ниже температурной стойкости обсадной трубы, даже выполненной из обычных металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ ПРИ ПОДЗЕМНОМ СЖИГАНИИ НАКЛОННЫХ И КРУТОПАДАЮЩИХ УГОЛЬНЫХ ПЛАСТОВ В ОТРАБОТАННЫХ ШАХТАХ | 1988 |

|

SU1635634A1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ ПРИ ПОВЫШЕННОМ ДАВЛЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2479792C1 |

| ОГНЕВОЙ НЕЙТРАЛИЗАТОР ПРОМЫШЛЕННЫХ СТОКОВ С КОНТЕЙНЕРНЫМ УДАЛЕНИЕМ МЕХПРИМЕСЕЙ | 2013 |

|

RU2523906C1 |

| ПЕЧЬ ДЛЯ ДОЖИГАНИЯ ДЫМОВЫХ ГАЗОВ | 2001 |

|

RU2230989C2 |

| ТЕРМОКАТАЛИТИЧЕСКАЯ УСТАНОВКА ПЕРЕРАБОТКИ И УТИЛИЗАЦИИ НЕРАДИОАКТИВНЫХ ОТХОДОВ | 2017 |

|

RU2696906C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТВЁРДОГО ТОПЛИВА | 2002 |

|

RU2202069C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ И КАМЕРНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2280813C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2267707C2 |

| СПОСОБ ДВУХСТАДИЙНОГО СЖИГАНИЯ ТОПЛИВА И ТОПКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324110C2 |

| СПОСОБ ОТСОСА ПРОДУКТОВ ПОДЗЕМНОГО СЖИГАНИЯ УГЛЯ | 1988 |

|

SU1520841A1 |

Изобретение относится к горной промышленности и предназначено для подземного сжатия угля. Цель повышение эффективности извлечения тепловой энергии при подземном сжигании угля за счет полного дожигания в уходящем из очага горения высокотемпературном газе горючих элементов. Устройство включает установленные в скважине обсадную трубу 1, расположенный эв ней с кольцевым зазором трубопровод (Т) и циклон (Ц) 3. Входной патрубок 4 Ц 3 соединен с каналами 5 для отвода высокотемпературного газа из очага горения. Подциклонный бункер 6 соединен через транспортную магистраль 7 с местом складирования осажденных в Ц 3 твердых частиц. Выходной патрубок 11 соединен с воздущно-огнеструйной горелкой (ВОГ) 8 через вход 9 камеры 10 сгорания. Выход камеры 10 сгорания соединен с Т 2. Для подачи сжатого воздуха и горючего ВОГ 8 соединена с Т 13 и 12, расположенными в кольцевом зазоре. Высокотемпетатурный газ по каналам 5 поступает в Ц 3, где происходит очистка газа от твердых частиц золы, шлака и горных пород. Затем газ направляется в камеру сгорания ВОГ 8 и далее в Т 2. При недостаточной температуре газа осуществляется запуск ВОГ 8. Последняя может иметь струйный эжектор. Его рабочее сопло при этом соединено с Т 13 для подачи сжатого воздуха, всасывающая камера сообщена с кольцевым зазором, а смесительная камера через дроссель соединена с камерой 10 сгорания ВОГ 8. 2 з. п. ф-лы, 3 ил.

| Патент США N 4010801, кл | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

Авторы

Даты

1995-12-27—Публикация

1986-11-11—Подача