Известны способы определения момента касания режущим инструментом поверхности обрабатываемой металлической детали.

Описываемый способ имеет целью повышение точности отсчета, начиная с момента касания инструментом детали. Это достигается применением измерительного трансформатора, один из выходных контактов которого соединяют с инструментом, а второй-с деталью. В качестве регистрирующего сигнала при этом используют импульс, возникающий при коротком замыкании трансформатора в момент соприкосновения инструмента с деталью.

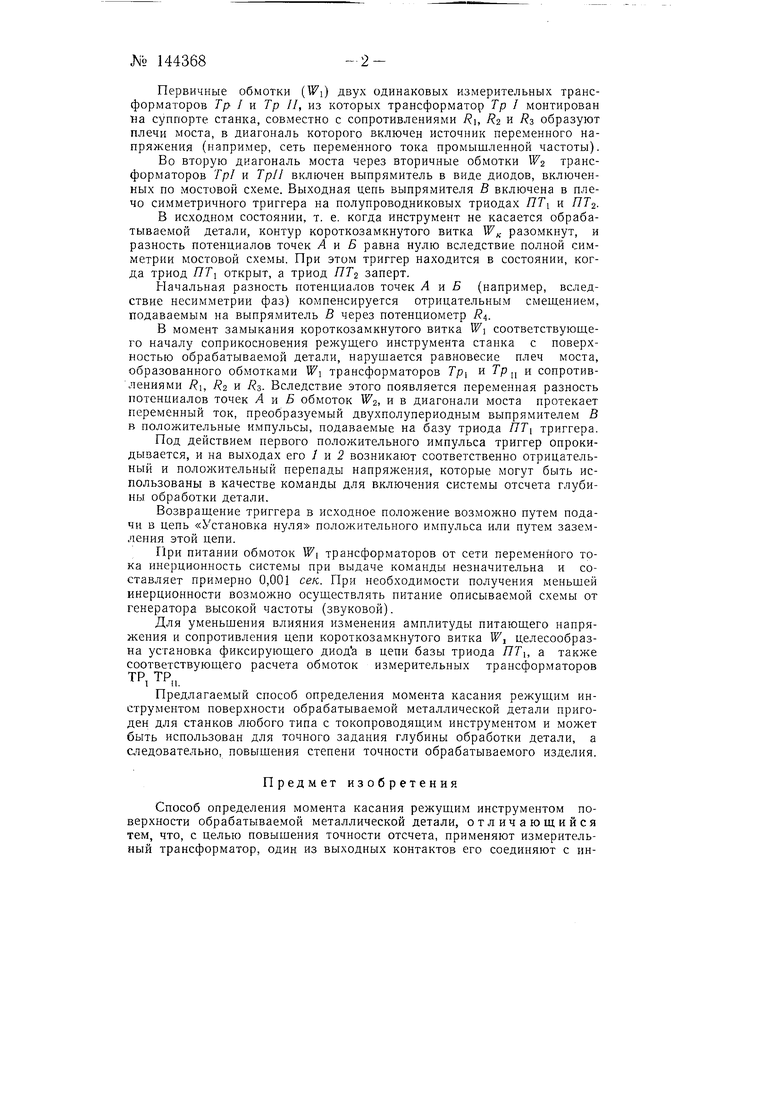

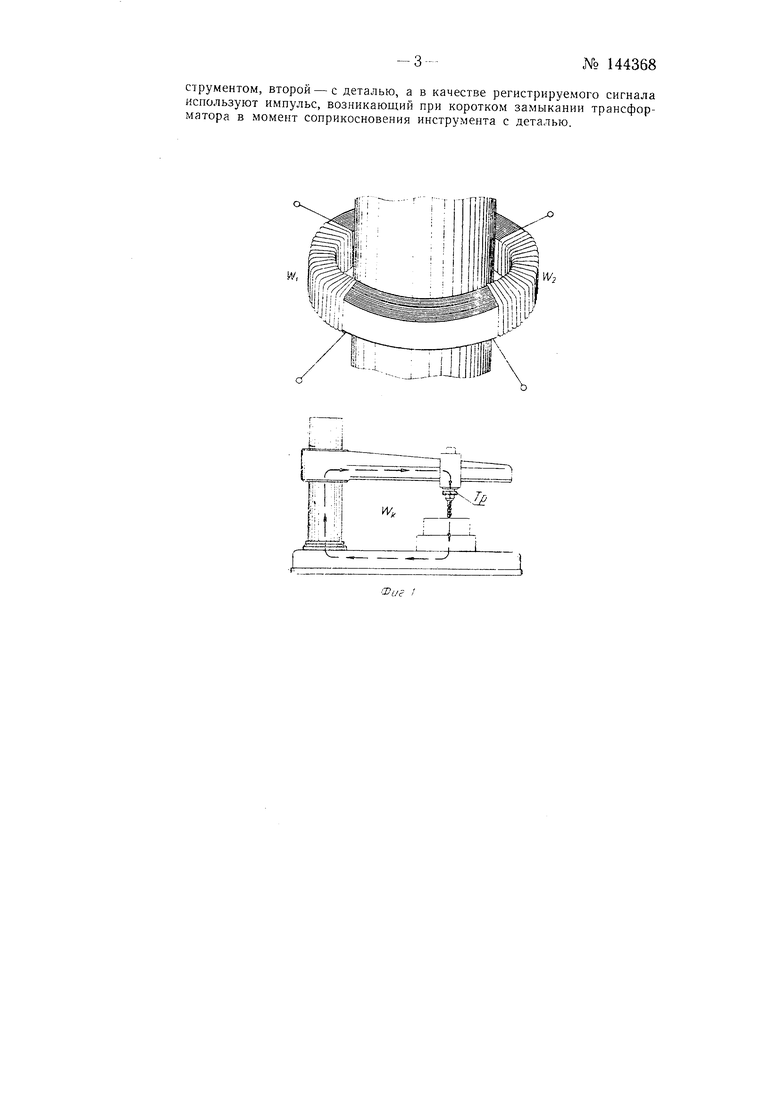

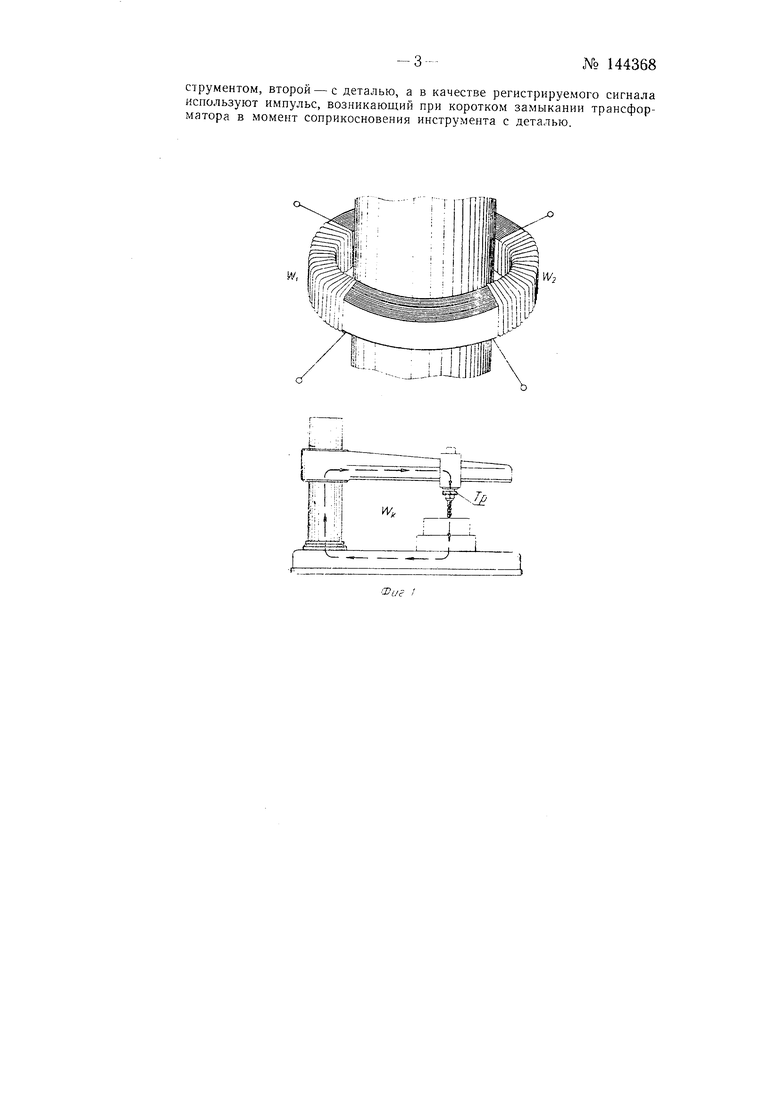

На фиг. 1 представлен общий вид измерительного трансформатора и схема его установки на суппорте станка; на фиг. 2 - электрическая схема получения сигнала в момент соприкосновения инструмента с деталью.

Измерительный трансформатор Тр имеет тороидальный сердечник с намотанными на нем двумя обмотками: первичной (Wi) и вторичной (Wz). Трансформатор Тр должен быть установлен на станке таким образом, чтобы при касании инструментом обрабатываемой детали образовался замкнутый электрический контур: корпус станка - режущий инструмент - обрабатываемая деталь - корпус станка. Этот контур представляет собой короткозамкнутый виток измерительного трансформатора Тр. При замыкании этого витка, т. е. когда рел ;ущий инструмент соприкасается с обрабатываемой деталью, нагрузка, потребляемая трансформатором из питающей сети, резко возрастает. Формирование выходного сигнала в момент касания режущим инструментом обрабатываемой детали и подача определенной команды (например, включение системы отсчета глубины обработки осуществляется следующим образом (см. фиг. 2).

№ 144368--2Первичные обмотки (Wi) двух одинаковых измерительных трансформаторов Тр f и Тр II, из которых трансформатор Тр I монтирован на суппорте станка, совместно с сопротивлениями i, Rz и образуют плечи моста, в диагональ которого включен источник переменного напряжения (например, сеть переменного тока промышленной частоты).

Во вторую диагональ моста через вторичные обмотки Wz трансформаторов Тр и Три включен выпрямитель в виде диодов, включенных по мостовой схеме. Выходная цепь выпрямителя В включена в плечо симметричного триггера на полупроводниковых триодах IJTi и HTz.

В исходном состоянии, т. е. когда инструмент не касается обрабатываемой детали, контур короткозамкнутого витка W разомкнут, и разность потенциалов точек А и Б равна нулю вследствие полной симметрии мостовой схемы. При этом триггер находится в состоянии, когда триод ЯТ открыт, а триод JTTz заперт.

Начальная разность потенциалов точек А и Б (например, вследствие несимметрии фаз) компенсируется отрицательным смещением, подаваемым на выпрямитель В через потенциометр 4.

В момент замыкания короткозамкнутого витка Wi соответствующего началу соприкосновения режущего инструмента станка с поверхностью обрабатываемой детали, нарушается равновесие плеч моста, образованного обмотками Wi трансформаторов Тр и Тр и сопротивлениями , Rz и Яз. Вследствие этого появляется переменная разность потенциалов точек Л и Б обмоток Wz, и в диагонали моста протекает переменный ток, преобразуемый двухполупериодным выпрямителем В в положительные импульсы, подаваемые на базу триода HTi триггера.

Под действием первого положительного импульса триггер опрокидывается, и на выходах его / и 2 возникают соответственно отрицательный и положительный перепады напряжения, которые могут быть использованы в качестве команды для включения системы отсчета глубины обработки детали.

Возвращение триггера в исходное положение возможно путем подачи в цепь «Установка нуля положительного импульса или путем заземления этой цепи.

При питании обмоток Wi трансформаторов от сети переменного тока инерционность системы при выдаче команды незначительна и составляет примерно 0,001 сек. При необходимости получения меньшей инерционности возможно осуществлять питание описываемой схемы от генератора высокой частоты (звуковой).

Для уменьшения влияния изменения амплитуды питающего напряжения и сопротивления цепи короткозамкнутого витка Wj целесообразна установка фиксирующего диода в цепи базы триода fJTi, а также соответствующего расчета обмоток измерительных трансформаторов

ТР ТР

I 1.

Предлагаемый способ определения момента касания режущим инструментом поверхности обрабатываемой металлической детали пригоден для станков любого типа с токопроводящим инструментом и может быть использован для точного задания глубины обработки детали, а (хаедовательно, повышения степени точности обрабатываемого изделия.

Предмет изобретения

Способ определения момента касания режущим инструментом поверхности обрабатываемой металлической детали, отличающийся тем, что, с целью повыщения точности отсчета, применяют измерительный трансформатор, один из выходных контактов его соединяют с ннструментом, второй - с деталью, а в качестве регистрируемого сигнала используют импульс, возникающий при коротком замыкании трансформатора в момент соприкосновения инструмента с деталью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения износа режущего инструмента | 1983 |

|

SU1113217A2 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧ ПОСТОЯННОГО ТОКА ОТ КОРОТКИХ ЗАМЫКАНИЙ | 1969 |

|

SU237961A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ПОДАЧИ СИГНАЛА НА ПЕРЕКЛЮЧЕНИЕ СКОРОСТИ ПОДВИЖНЫХ УЗЛОВ СТАНКА | 1970 |

|

SU282894A1 |

| Устройство для диагностики состояния процесса резания | 1983 |

|

SU1122476A1 |

| Устройство для контроля или регулирования различного рода физических величин, например температуры | 1960 |

|

SU132700A1 |

| Фотоэлектрический нефелометр | 1949 |

|

SU89279A1 |

| Устройство для контроля и сортировки изделий | 1948 |

|

SU80270A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МОМЕНТА КАСАНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С ДЕТАЛЬЮ | 1991 |

|

RU2014200C1 |

| ВЫПРЯМИТЕЛЬ | 1971 |

|

SU298442A1 |

| Устройство для стабилизации напряжения или тока | 1960 |

|

SU139686A1 |

Г,

Фиг. 2

Авторы

Даты

1962-01-01—Публикация

1961-05-25—Подача