Изобретение относится к станкостроению, предназначено для измерения износа режущего инструмента, может быть использовано для автоматического управления процессом резания на обрабатывающих станках.

По основному авт. св. № 648349 известно устройство для измерения износа режущего инструмента, содержащее датчик вибраций, предварительный усилитель с регулируемым коэффициентом усиления, высокочастотный канал, образованный последовательно соединенными фильтром высоких частот и детектором, а также включающее систему автоматической настройки частоты высокочастотного фильтра по амплитуде выходного сигнала, вход которой подключен к выходу детектора, а выход - к настраиваемому фильтру, схему сравнения, связанную с задатчиком износа инструмента и регистратором, кинематически связанным со шпинделем и суппортом станка, блок регистрации режимов обработки, выход которого подключен к регулятору коэффициента усиления предварительного усилителя, а задатчик уровня износа связан с системой автоматической настройки частоты высокочастотного фильтра 1 .

Известное устройство одновременно с измерением износа инструмента в процессе механической обработки осуществляет контроль качества обрабатываемой поверхности (шероховатости) и тем самым повышает срок службы инструмента и качество готовых изделий.

Однако устройство определяет износ режущих инструментов (например, на станках типа обрабатывающий центр, а также на тех станках, где в процессе обработки вращаются как инструмент, так и обрабатываемая деталь) в момент касания инструмента и детали, а также не производит регистрацию переменной составляющей тока термо-ЭДС, используемой для формирования полезного сигнала с нагруженности режущего клина.

Цель изобретения - расширение функциональных возможностей и области применения устройства для измерения износа вращающегося режущего инструмента путем определения момента касания инструмента с деталью, определения нагруженности режущего клина, условия пакетирования стружки.

Поставленная цель достигается тем, что устройство для измерения износа режущего инструмента, содержащее датчик вибраций, последовательно включенный предварительный усилитель, высокочастотный канал и регистратор с пороговым элементом, снабжено дополнительным усилителем и вспомогательным избирательным каналом, содержащим последовательно включенные узкополосный фильтр, детектор с интегратором и схему совпадения, выход которой подключен к пороговому элементу регистратора, а второй вход соединен с выходом высокочас5 тотного канала, при этом вход узкополосного фильтра подключен к выходу предварительного усилителя, а датчик вибраций выполнен в виде трансформатора тока, содержащего первичную обмотку, сигнальную обмотку и обмотку обратной связи, причем сигнальная обмотка подключена к входу предварительного и выходу дополнительного усилителей, а обмотка обратной связи - к входу дополнительного усилителя.

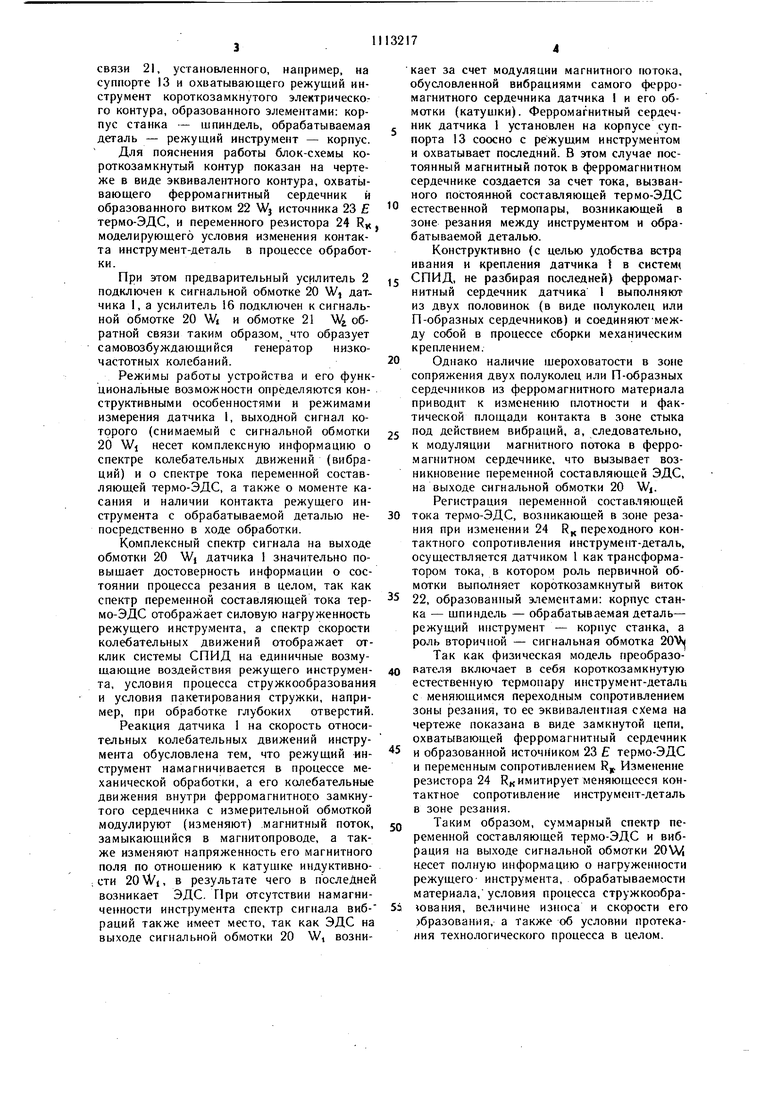

На чертеже приведена блок-схема пред15 лагаемого устройства для измерения износа режущего инструмента.

Устройство содержит датчик 1 вибрации, установленный, например, на суппорте станка, предварительный усилитель 2, высокочастотный канал, образованный после0довательно соединенными узкополосным перестраиваемым фильтром 3 высоких частот, детектором 4 со встроенным интегратором и системой 5 автоматической настройки частоты фильтра 3, задатчик 6 уровня

5 износа, подключенный к выходу системы 5 автоматической настройки частоты фильтра, схему 7 сравнения, один вход которой подключен к выходу детектора 4, а второй - к выходу задатчика б уровня износа, регистратор 8, подключенный к выхо ду схемы 7 сравнения и содержащий пороговый элемент 9 и блок 10 визуального контроля, блок 11 регистрации режимов обработки (скорости вращения детали 12 и положения суппорта 13 относительно обрабатываемой детали 12, включающий тахогенератор 14, кинематически связанный с вращающейся деталью 12, и реохорд 15, движок которого кинематически связан с суппортом 13, при этом выход блока II регистрации соединен с регулируемым эле0 ментом коэффициента усиления предварительного усилителя 2, дополнительный усилитель 16, работающий в режиме самовозбуждающегося генератора низкочастотных электрических колебаний, избирательный канал, содержащий последовательно соединенные узкополосный фильтр 17, настроенный на частоту низкочастотных колебаний самовозбуждающегося генератора 16, детектор 18 со встроенным интегратором и схему 19 совпадения, второй вход которой

подключен к выходу детектора 4 высокочастотного канала, а ее выход - к входу порогового элемента 9 регистратора 8, а вход узкополосного фильтра 17 подключен к выходу предварительного усилителя 2. Датчик 1 вибраций выполнен в виде разрезного ферромагнитного кольцевого сердечника с двумя вторичными обмотками: сигнальной 20 Wj и обмоткой Wj обратной

вязи 21, установленного, например, на уппорте 13 и охватывающего режуишй интрумент короткозамкнутого электрического контура, образованного элементами: корпус станка - шпиндель, обрабатываемая еталь - режущий инструмент - корпус.

Для пояснения работы блок-схемы короткозамкнутый контур показан на чертеже в виде эквивалентного контура, охвать вающего ферромагнитный сердечник и образованного витком 22 Wj источника 23 Е ермо-ЭДС, и переменного резистора 24 RK моделирующего условия изменения контака инструмент-деталь в процессе обработки.

При этом предварительный усилитель 2 подключен к сигнальной обмотке 20 Wj датчика 1, а усилитель 16 подключен к сигнальной обмотке 20 Wi и обмотке 21 Wj обратной связи таким образом, что образует самовозбуждающийся генератор низкочастотных колебаний.

Режимы работы устройства и его функциональные возможности определяются конструктивными особенностями и режимами измерения датчика 1, выходной сигнал коорого (снимаемый с сигнальной обмотки 20 Wi несет комплексную информацию о спектре колебательных движений (вибраций) и о спектре тока переменной составяющей термо-ЭДС, а также о моменте касания и наличии контакта режущего инструмента с обрабатываемой деталью непосредственно в ходе обработки.

Комплексный спектр сигнала на выходе обмотки 20 Wj датчика 1 значительно повыщает достоверность информации о состоянии процесса резания в целом, так как спектр переменной составляющей тока термо-ЭДС отображает силовую нагруженность режущего инструмента, а спектр скорости колебательных движений отображает отклик системы СПИД на единичные возмущающие воздействия режущего инструмена, условия процесса стружкообразования и условия пакетирования стружки, например, при обработке глубоких отверстий.

Реакция датчика 1 на скорость относительных колебательных движений инструмента обусловлена тем, что режущий инструмент намагничивается в процессе механической обработки, а его колебательные движения внутри ферромагнитного замкнутого сердечника с измерительной обмоткой модулируют (изменяют) .магнитный поток, замыкающийся в магнитопроводе, а также изменяют напряженность его магнитного поля по отношению к катушке индуктивноти 20 Wi, в результате чего в последней возникает ЭДС. При отсутствии намагниченности инструмента спектр сигнала вибраций также имеет место, так как ЭДС на выходе сигнальной обмотки 20 W, возни кает за счет модуляции магнитного гютока, обусловленной вибрациями самого ферромагнитного сердечника датчика I и его обмотки (катушки). Ферромагнитный сердечник датчика 1 установлен на корпусе суппорта 13 соосно с режущим инструментом и охватывает последний. В этом случае постоянный магнитный поток в ферромагнитном сердечнике создается за счет тока, вызванного постоянной составляющей термо-ЭДС

естественной термопары, возникающей в зоне резания между инструментом и обрабатываемой деталью.

Конструктивно (с целью удобства ветра ивания и крепления датчика { в систему

СПИД, не разбирая последней) ферромагнитный сердечник датчика 1 выполняют из двух половинок (в виде полуколец или П-образных сердечников) и соединяютмежду собой в процессе сборки механическим креплением.

Однако наличие шероховатости в зоне сопряжения двух полуколец или П-образных сердечников из ферромагнитного материала приводит к изменению плотности и фактической площади контакта в зоне стыка

под действием вибраций, а, следовательно, к модуляции магнитного потока в ферромагнитном сердечнике, что вызывает возникновение переменной составляющей ЭДС, на выходе сигнальной обмотки 20 Wi. Регистрация переменной составляющей

тока термо-ЭДС, возникающей в зоне резания при изменении 24 R переходного контактного сопротивления инструмент-деталь, осуществляется датчиком I как трансформатором тока, в котором роль первичной обмотки выполняет короткозамкнутый виток

22, образованный элементами: корпус станка - щпиндель - обрабатываемая деталь- режущий инструмент - корпус стайка, а роль вторичной - сигнальная обмотка Так как физическая модель преобразователя включает в себя короткозамкнутую естественную термопару инструмент-деталь с меняющимся переходным сопротивлением зоны резания, то ее эквивалентная схема на чертеже показана в виде замкнутой цепи, охватывающей ферромагнитный сердечник

и образованной источником 23 термо-ЭДС и переменным сопротивлением Rj. Изменение резистора 24 R, имитирует меняющееся контактное сопротивление инструмент-деталь в зоне резания.

Таким образом, суммарный спектр переменной составляющей термо-ЭДС и вибрация на вы.ходе сигнальной обмотки 20Wi н.есет полную информацию о нагруженности режущего- инструмента, обрабатываемости материала,условия процесса стружкообраювания, величине износа и скорости его )бразования, а также об условии протекания технологического процесса в целом.

Автоматическай настройка устройства на наиболее информатнвные частоты, допустимую величину контролируемого параметра, а также формирование выходных полезных сигналов об износе режущего инструмента, защите его от поломки, изменении качества формообразования обрабатываемой поверхности осуществляется высокочастотным каналом, как в известном устройстве.

Фиксация момента касания инструмента с деталью, а также обнаружение наличия контакта в ходе обработки осуществляется в устройстве следующим образом.

При отсутствии процесса резания датчик 1 ,с обмотками 20 Wj и 21 Wj , подключенными к дополнительному усилителю 16, образуют самовозбуждающийся генератор низкочастотных колебаний (с {астотой, лежащей в диапазоне 0,5-8 кГц). В этом случае на выходе сигнальной обмотки 20 .Wj появляется напряжение с частотой (например, 7 кГц), которое усиливается предварительным усилителем 2 и подается на вход избирательного канала для формирования управляющего сигнала. Причем, избирательный канал образован узкополосным фильтром 17, настроенным на частоту самовозОуждающегося генератора 16 (например на частоту 7 кГц), детектором 18 со встроенным интегратором и схемой 19 совпадения.

Переменное напряжение с частотой самовозбуждающегося генераторах 6 через узкополосный фильтр 17 подается на блок 18. Продетектированное напряжение с выхода блока 18 через схему 19 совпадения подается на пороговый элемент 9 регистратора 8 для управления процессом обработки и на регистратор визуального контроля (не показано).

Управляющий сигнал на выходе схемы 7 сравнения может появиться только тогда, когда на втором ее входе появится напряжение, снимаемое с выхода блока 4 высоko4acTOTHoro сигнала. Это соответствует

критической ситуации, когда поломка инструмента происходит в процессе обработки, т. е. когда на выходе блока 4 существует напряжение, снимаемое с интегратора (задержанное во времени).

В начальный момент времени (в момент касания инструмента с деталью) сигнал на выходе блока еще не появился, а образование короткозамкнутого витка срывает электрические колебания генератора), затормаживает самовозбуждающийся генератор. Датчик 1 автоматически переводится в режим преобразователя регистрации спектра колебательной скорости (вибрации) и переменной составляющей тока термо-ЭДС для диагностики состояния процесса резания и формирования полезного сигнала. Выходной сигнал с блока 18, несущий информацию о моменте касания, может непосредственно подаваться на систему управления станком (эта связь и система управления станком на схеме не показаны) для автоматического перевода, например, с режима быстрого подвода инструмента на режим рабочей подачи.

Предлагаемое устройство обеспечивает наличие комплексной информации на выходе сигнальной обмотки, значительно расширяет функциональные возможности устройства, повыщает достоверность информации и точность измерения на станках с вращающимся инструментом и вращающейся обрабатываемой деталью, исключает поломку инструмента непосредственно в ходе обработки при возникновении различных критических критических ситуаций, а, следовательно, повыщает коэффициент загрузки, технологическую и эксплуатационную надежность станочного оборудования в целом.

Бесконтактное условие съема информации расширяет область применения предлагаемого уст1эойства, а регистрация момента касания инструмента с деталью автоматизирует процесс своевременного перевода при вода с режима ускоренного подвода на режим рабочей подачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для диагностики состояния процесса резания | 1983 |

|

SU1122476A1 |

| Устройство для исследования процесса резания | 1983 |

|

SU1249393A1 |

| Устройство для измерения износа режущего инструмента | 1976 |

|

SU648349A1 |

| Устройство для измерения износа ре-жущЕгО иНСТРуМЕНТА | 1978 |

|

SU829352A2 |

| Устройство для определения контакта инструмента с деталью | 1981 |

|

SU971618A1 |

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

| Устройство для измерения глубины деформированного слоя обрабатываемой детали | 1980 |

|

SU918021A1 |

| Устройство для автоматического упавления процессом механической обработки | 1989 |

|

SU1673387A1 |

| Устройство для измерения износа режущего инструмента | 1977 |

|

SU697262A1 |

| Устройство для измерения износа режущего инструмента | 1978 |

|

SU765702A1 |

УСТРОЙСТВО ДЛЯ ИЗМЕРЕ.НИЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА по авт. св. № 648349, отличающееся тем, что, с целью расширения функциональных возможностей, устройство снабжено дополнительным усилителем и вспомогательным избирательным каналом, содержащим последовательно включенные узкополосный фильтр, детектор с интегратором и схему совпадения, выход которой подключен к пороговому элементу регистратора, а второй вход соединен с выходом высокочастотного канала, при этом вход узкополосного фильтра подключен к выходу предварительного усилителя, а датчик вибраций выполнен в виде трансформатора тока, содержащего первичную обмотку, сигнальную обмотку и обмотку обратной связи, причем сигнальная обмотка, подключена ко входу предварительного и выходу дополнительного усилителей, а обмотка обратной связи - ко входу дополнительного усилителя.

| I | |||

| Устройство для измерения износа режущего инструмента | 1976 |

|

SU648349A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-09-15—Публикация

1983-07-22—Подача