Известные способы нарезания крупномодульных цилиндрических зубчатых колес на зубофрезерных станках основаны на применении модульных режущих инструментов. Релчущие кромки последних имеют сложную конфигурацию, что затрудняет их заточку и препятствует использованию твердых сплавов для изготовления уцомянутых режущих инструментов. Вследствие этого фрезерование зубьев крупномодульных цилиндрических зубчатых колес производится ири малых оборотах и с малыми подачами модульных фрез и требует больщих затрат времени.

Предлагаемый способ нарезания крупномодульных цилиндрических зубчатых колес на зубофрезерных станках лип1ен отмеченного недостатка.

Сущность изобретения заключается в том, что нрименяемый режущий инструмент, имеющий нулевой угол зацепления исходного профиля, выполнен в виде двух дисковых фрез, расположенных на расстоянии, определяемом окружным щагом колеса. Обкатка профиля осуществляется периодически, после каждого прохода фрез вдоль всей длины нарезаемых зубьев путем поворота изделия вокруг своей оси и соответствующего осевого перемещения фрез.

При нарезании многозубых колес для одновременной обработки большего числа зубьев с обеих сторон применены две пары плоских дисковых фрез, расположенных симметрично относительно плоскости, проходящей через ось нарезаемого колеса и параллельной плоскости вращения фрез. Таким образом, предлагаемый способ позволяет значительно сократить время, затрачиваемое на нарезание зубьев крупномодульных цилиндрических зубчатых, и существенно повысить производительность зубофрезерных станков.

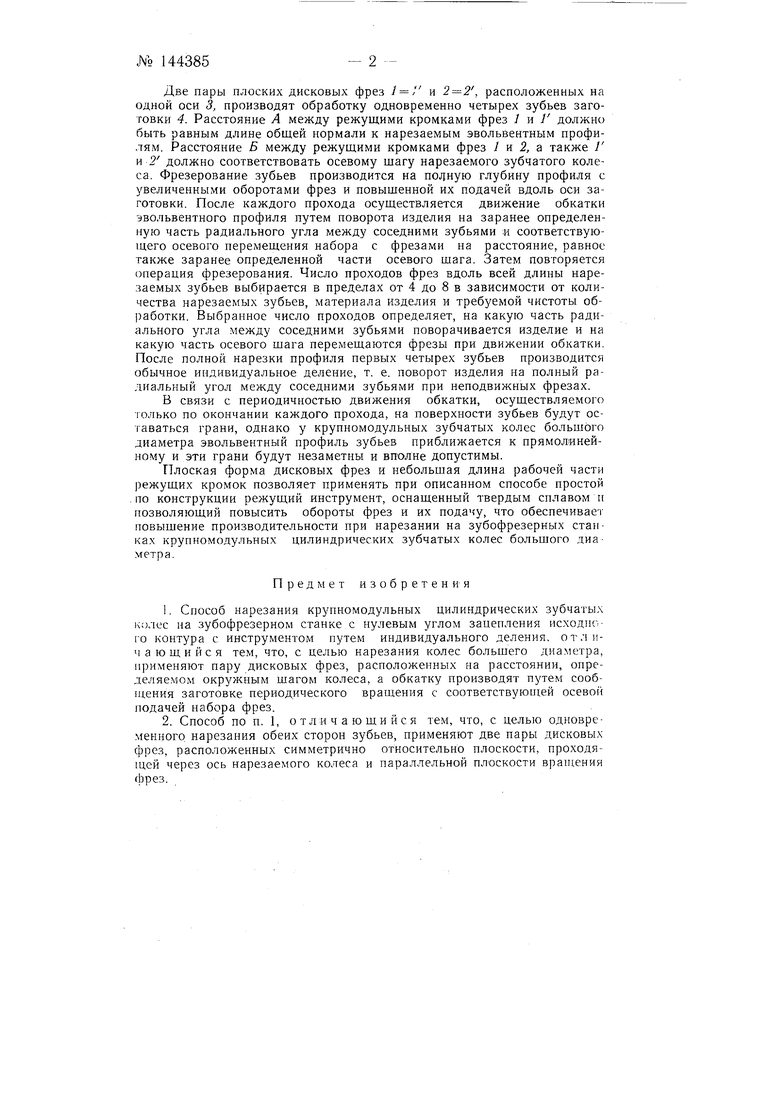

На чертеже представлена схема, поясняющая сущность нового способа нарезания крупномодульных цилиндрических колес.

№ 144385- 2 Две пары плоских дисковых фрез / / и , расположенных на одной оси 3, производят обработку одновременно четырех зубьев заготовки 4. Расстояние А между режущими кромками фрез 1 Г должно быть равным длине общей нормали к нарезаемым эвольвентным профилям. Расстояние Б между режущими кромками фрез 1 к 2, г также / и 2 должно соответствовать осевому щагу нарезаемого зубчатого колеса. Фрезерование зубьев производится на полную глубину профиля с увеличенными оборотами фрез и повышенной их подачей вдоль оси заготовки. После каждого прохода осуществляется движение обкатки эвольвентного профиля путем поворота изделия на заранее определенную часть радиального угла между соседними зубьями и соответствующего осевого перемещения набора с фрезами на расстояние, равное также заранее определенной части осевого шага. Затем повторяется операция фрезерования. Число проходов фрез вдоль всей длины нарезаемых зубьев выбирается в пределах от 4 до 8 в зависимости от количества нарезаемых зубьев, материала изделия и требуемой чистоты обработки. Выбранное число проходов определяет, на какую часть радиального угла между соседними зубьями поворачивается изделие и на какую часть осевого шага перемещаются фрезы при движении обкатки. После полной нарезки профиля первых четырех зубьев производится обычное индивидуальное деление, т. е. поворот изделия на полный радиальный угол между соседними зубьями при неподвижных фрезах.

В связи с периодичностью движения обкатки, осуществляемого только по окончании каждого прохода, на поверхности зубьев будут оставаться грани, однако у крупномодульных зубчатых колес большого диаметра эвольвентный профиль зубьев приближается к прямолинейному и эти грани будут незаметны и вполне допустимы.

Плоская форма дисковых фрез и небольшая длина рабочей части режущих кромок позволяет применять при описанном способе простой .по конструкции режущий инструмент, оснащенный твердым сплавом и позволяющий повысить обороты фрез и их подачу, что обеспечивает повышение производительности при нарезании на зубофрезерных стайках крупномодульных цилиндрических зубчатых колес большого диаметра.

Предмет изобретения

1.Способ нарезания крупномодульных цилиндрических зубчатых колес на зубофрезерном станке с нулевым углом зацепления исходного контура с инструментом путем индивидуального деления, отличающийся тем, что, с целью нарезания колес большего диаметра, применяют пару дисковых фрез, расположенных на расстоянии, определяемом окружным шагом колеса, а обкатку производят путем сообщения заготовке периодического вращения с соответствующей осевой подачей набора фрез.

2.Способ по п. 1, отличающийся тем, что, с целью одновременного, нарезания обеих сторон зубьев, применяют две пары дисковых фрез, расположенных симметрично относительно плоскости, проходящей через ось нарезаемого колеса и параллельной плоскости вращения фрез.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нарезания крупномодульных цилиндрических зубчатых колес | 1961 |

|

SU151180A1 |

| СПОСОБ ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2469824C2 |

| Способ изготовления глобоидно-цилиндрической передачи с нелинейчатым червяком | 2022 |

|

RU2803611C1 |

| СПОСОБ ДВУХПРОХОДНОГО ЗУБОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ | 2011 |

|

RU2464132C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| Зубофрезерный станок | 1961 |

|

SU149013A1 |

| СПОСОБ УПРОЧНЯЮЩЕГО ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2457928C1 |

| ДВУХПРОХОДНАЯ КОМБИНИРОВАННАЯ СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА С УПРОЧНЕНИЕМ | 2011 |

|

RU2456137C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСА ЗУБЬЕВ ЧЕРВЯЧНОЙ ФРЕЗЫ | 2013 |

|

RU2590735C2 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074063C1 |

Авторы

Даты

1962-01-01—Публикация

1961-05-08—Подача