Ч

Изобретение относится к строительным материалам, а именно к составам бетонных смесей, содержащим добавки, и может быть использовано дл я изго- товления изделий и конструкций, а также для монолитного бетонирования.

Целью изобретения является повышение прочности и морозостойкости

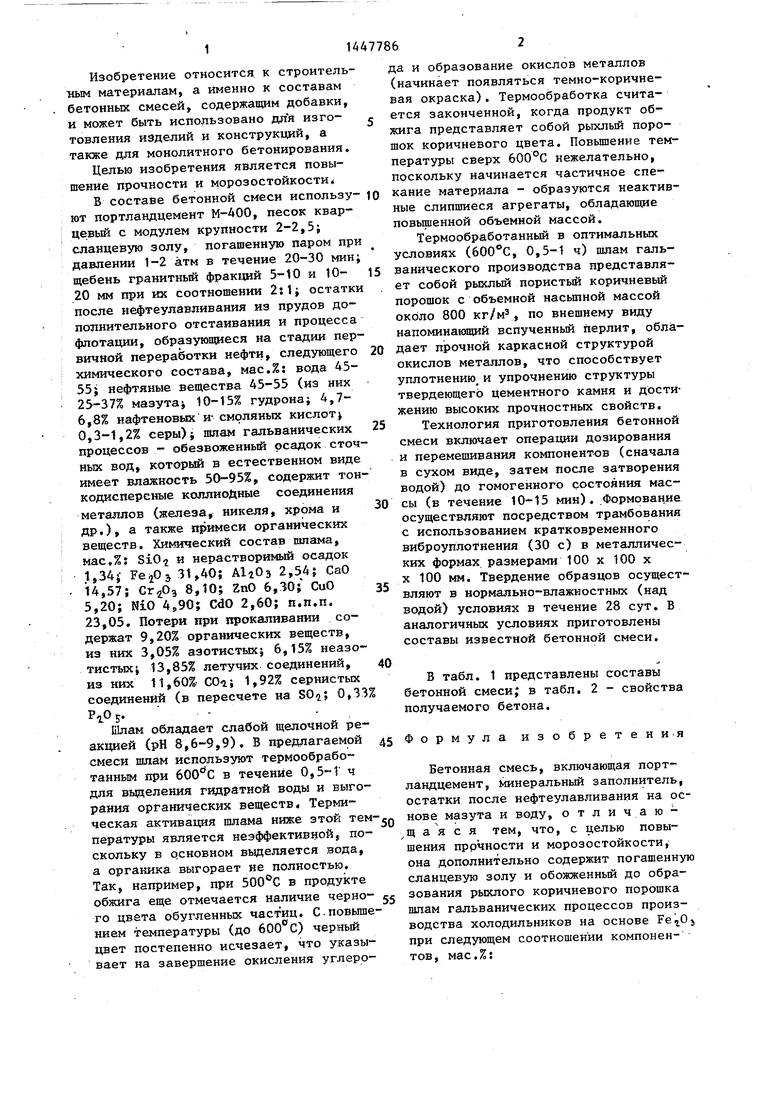

В составе бетонной смеси использу- ют портландцемент М-АОО, песок кварцевый с модулем крупности 2-2,5; сланцевую золу, погашенную паром при давлении 1-2 атм в течение 20-30 мин щебень гранитный фракций 5-10 и 10- 20 мм при их соотношении 2:1; остатки после нефтеулавливания из прудов дополнительного отстаивания и процесса флотации, образующиеся на стадии первичной переработки нефти, следующего химического состава, мас.%: вода 45- 55i нефтяные вещества 45-55 (из них 25-37% мазута 10-15% гудрона; 4,7- 6,8% нафтеновых и- смоляных кислот 0,3-1,2% серы); шлам гальванических процессов - обезвоженный осадок сточных вод, который в естественном виде имеет влажность 50-95%, содержит тонкодисперсные коллиоДные соединения металлов (железа, никеля, хрома и др,), а также примеси органических веществ. Химический состав шлама, мас.%: SiO и нерастворимый осадок 1,34, FejOj AljOs 2,54 СаО 14,57; 8,10; ZnO 6,30j CuO 5,20; HiO CdO 2,60; п.п.п. 23,05. Потери при прокаливании содержат 9,20% органических веществ, из ник 3,05% азотистых; 6,15% неазо- тистых; 13,85% летучих соединений, из них 11,60% COi; 1,92% сернистых соединений (в пересчете на 0,33

Шлам обладает слабой щелочной реакцией (рН 8,6-9,9), В предлагаемой смеси шлам используют термообрабо™ танным при в течение 0,5-Т ч для вьщеления гидратной воды и выгорания органических веществ. Термическая активация шлама ниже этой тем пературы является неэффективной,, поскольку в о.сновном выделяется вода, а органика выгорает не полностью. Так, например, при в продукте обжига еще отмечается наличие черно- го цвета обугленных частиц. С.повышением температуры (до 600 С) черный цвет постепенно исчезает, что указывает на завершение окисления углерода и образование окислов металлов (начинает появляться темно-коричневая окраска). Термообработка считается законченной, когда продукт обжига представляет собой рыхлый порошок коричневого цвета. Повышение температуры сверх 600°С нежелательно, поскольку начинается частичное спекание материала - образуются неактивные слипшиеся агрегаты, обладающие повышенной объемной массой.

Термообработанный в оптимальных условиях (600°С, 0,5-t ч) шлам гальванического производства представляет собой рыхлый пористьй коричневый порошок с объемной насьтной массой около 800 кг/м, по внешнему виду напоминающий вспученный перлит, обладает прочной каркасной структурой окислов металлов, что способствует уплотнению и упрочнению структуры твердеющего цементного камня и достижению высоких прочностных свойств.

Технология приготовления бетонной смеси включает операции дозирования и перемешивания компонентов (сначала в сухом виде, затем после затворения водой) до гомогенного состояния массы (в течение 10-15 мин). .Формование осуществляют посредством трамбования с использованием кратковременного виброуплотнения (30 с) в металлических формах размерами 100 х 100 х X 100 мм. Твердение образцов осуществляют в нормально-влажностных (над водой) условиях в течение 28 сут. В аналогичных условиях приготовлены составы известной бетонной смеси.

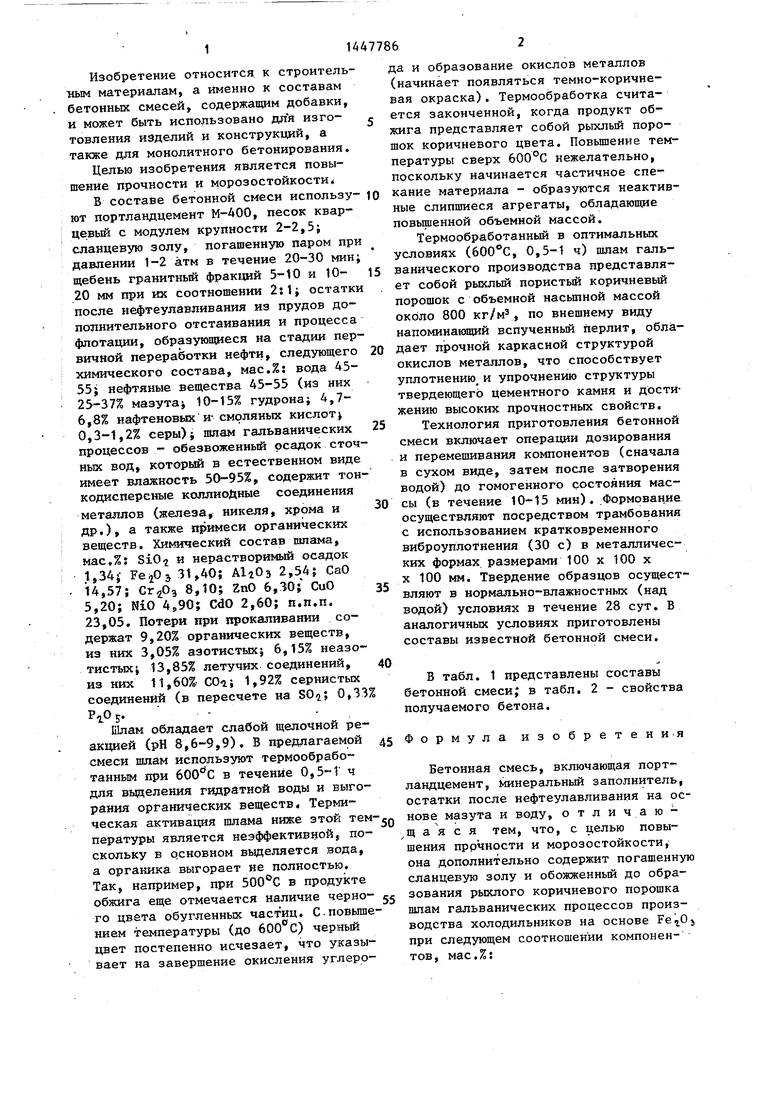

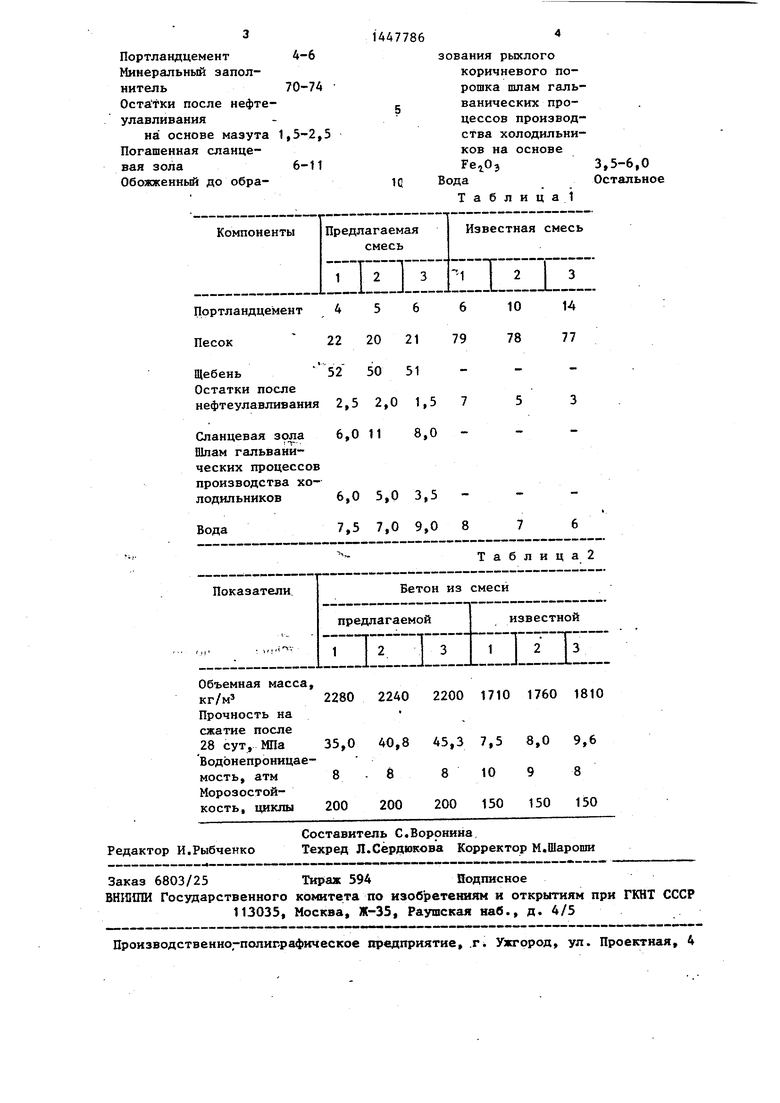

В табл. 1 представлены составы бетонной смесиJ в табл. 2 - свойства получаемого бетона.

Формула изобретения

Бетонная смесь, включающая портландцемент, Минеральный заполнитель, остатки после нефтеулавливания на основе мазута и воду, отличаю- щ а я с я тем, что, с целью повышения прочности и морозостойкости, она дополнительно содержит погашенную сланцевую золу и обожженньш до образования рыхлого коричневого порошка шлам гальванических процессов производства холодильников на основе при следующем соотношении компонентов, мас.%:

Портландцемент Минеральный заполнительОста тки после нефте- улавливания

на основе мазута Погашенная сланцевая зола Обожженный до обра

зования рыхлого коричневого порошка шлам гальванических процессов производства холодильников на основе ,5-6,0

ВодаОстальное

Таблица1

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕТОННАЯ СМЕСЬ УЛУЧШЕННЫХ ХАРАКТЕРИСТИК С ПРИМЕНЕНИЕМ ЭЛЕКТРОФИЛЬТРОВОЙ СЛАНЦЕВОЙ ЗОЛЫ | 2014 |

|

RU2569701C1 |

| Состав для изготовления дорожного бетона | 1986 |

|

SU1377259A1 |

| Бетонная смесь | 1987 |

|

SU1433936A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2255918C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННЫХ СМЕСЕЙ И СТРОИТЕЛЬНЫХ РАСТВОРОВ | 2013 |

|

RU2532816C1 |

| БЕТОННАЯ СМЕСЬ | 1991 |

|

RU2017698C1 |

| ЗОЛОЦЕМЕНТНОЕ ВЯЖУЩЕЕ (ЗОЛЬЦИТ) НА ОСНОВЕ КИСЛЫХ ЗОЛ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2010 |

|

RU2452703C2 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ БЕТОНА | 2009 |

|

RU2392243C1 |

| Легкобетонная смесь | 1989 |

|

SU1671645A1 |

| Полифункциональная органоминеральная добавка | 2023 |

|

RU2807457C1 |

Изобретение относится к составам бетонных смесей с добавками, которые могут быть использованы для изготовления изделий и конструкций, а также для монолитного бетонирования. Целью изобретения является по- вьшение прочности и морозостойкости бетона. Бетонная смесь включает, мас.%: портландцемент 4-6j минеральный заполнитель 70-74-, остатки после нефтеулавливания на основе мазута 1,5-2,5; погашенная сланцевая зола 6-11; обожженный до рыхлого коричневого порошка шлам гальванических процессов производства холрдильников на основе 3,5-6,0; вода остальное. Бетон, получаемый из предлагаемой смеси, обладает прочностью 35- 45,3 МПа против 7,5-9,6 МПа у прототипа, а морозостойкость составляет 200 циклов против 150 циклов у прототипа. 2 табл. § (Л

Компоненты

Предлагаемая смесь

Портландцемент 456 6 10 14 Песок 22 20 21 79 78 77

Щебень 52 50 51

Остатки после

нефтеулавливания 2,52,01,5 7 5 3

Сланцевая зола 6,011 8,0 - - - Шлам гальванических процессов производства холодильников 6,0 5,0 3,5 - - Вода7,5 7,0 9,0 8 7 6

Т а б л и ц а 2 ПоказателиБетон из смеси

предлагаемой известной ,M.-v 1 2. 1 3 1 2 Тз

Объемная масса,

кг/м 2280 2240 2200 1710 1760 1810 Прочность на

сжатие после

28 сут, МПа 35,0 40,8 45,3 7,5 8,0 9,6 Водонепроницаемость, атм 8-8 8 10 9 8 Морозостойкость, циклы 200 200 200 150 150 150

Составитель С.Воронина. Редактор И.Рыбченко Техред Л.Сёрдюкова Корректор М.Шароши

Заказ 6803/25 Тираж 594 Нодписное

ВНШШИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, .г Ужгород, ул. Проектная, 4

Известная смесь

ы

- 1

:iii:

| Справочник по производству сбор- ньк железобетонных изделий | |||

| М.: СИ, 1982 | |||

| Состав для изготовления дорожного бетона | 1986 |

|

SU1377259A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-12-30—Публикация

1987-02-04—Подача