Изобретение относится к производству строительных материалов, конкретнее к легкобетонным сырьевым смесям, применяемым для изготовления легкого бетона.

Цель изобретения - повышение прочности бетона, снижение коэффициента теплопроводности.

В качестве сырьевых компонентов для приготовления смеси используют портландцемент марки 400, керамзит размером зерен фракций 0-5 и 5-10 мм с объемной насыпной массой соответственно 750 и 569 кг/м3 при соотношении между фракциями 1:1; сланцевую золу теплоэлектростанции, погашенную паром при давлении 1-2 атм в течение 20-30 мин. химического состава мас.%: 510г 29.8-34,8; A1Z05 5,7-9,7; РегОэ 4,3-7,7; НгО 2,5-6,5; MgO 2,8- 6,1; СаО 36,1-42.4; S02 2,6-5,0. молотый до удельной поверхности 50-80 мг/ /кг известняк, который служит тонкодисперсным наполнителем, обеспечивающим плотность макроструктуры твердеющего бетона, хлористый кальций марки ч, служащий ускорителем твердения смеси, отход мыловарения, используемый в качестве воздухововлекающей добавки, имеющий химический состав, мас.%: жирные кислоты 2-4; карбонат натрия 0,5-1,0, хлорид натрия 6- 13, вода - остальное.

. Отход мыловарения, заменяя дорогостоящую добавку - омыленную древесную смолу, является высокоэффективной воэдухововлекающей добавкой, которая, обладая хорошими воздухо- вовлекающими свойствами, обеспечивает образоьание и равномерное распределение мелких пор в твердеющем бетоне, создавая сильный структурный

о J

Ј

СП

каркас на основе гидросиликатов и гидроалюминатов. Это способствует снижению объемной массы образцов при одновременно высокой прочности изделий. Добавку этого отхода вводят в естественном состоянии, с его пересчетом на безводное состояние.

Смесь готовят следующим образом.

В смеситель подают цемент, керамзит, известняк, золу и перемешивают их в течение 2-3 мин. Затем смесь затворяют отходом мыловарения в натуральном виде с остаточной водой, содержащей предварительно растворенный хлорид кальция. Массу перемешивают 3-5 мин и формую образцы в металлических формах размерами 7x7x7 см, используя кратковременное (30 с) виброуплотнение. Твердение осуществляют во влажной среде над водой продолжительностью 28 сут. После высушивани при 105°С до постоянной массы образцы подвергают физико-механическим испытаниям .

В аналогичных условиях готовят и испытывают образцы бетонов на основе известной легкобетонной смеси.

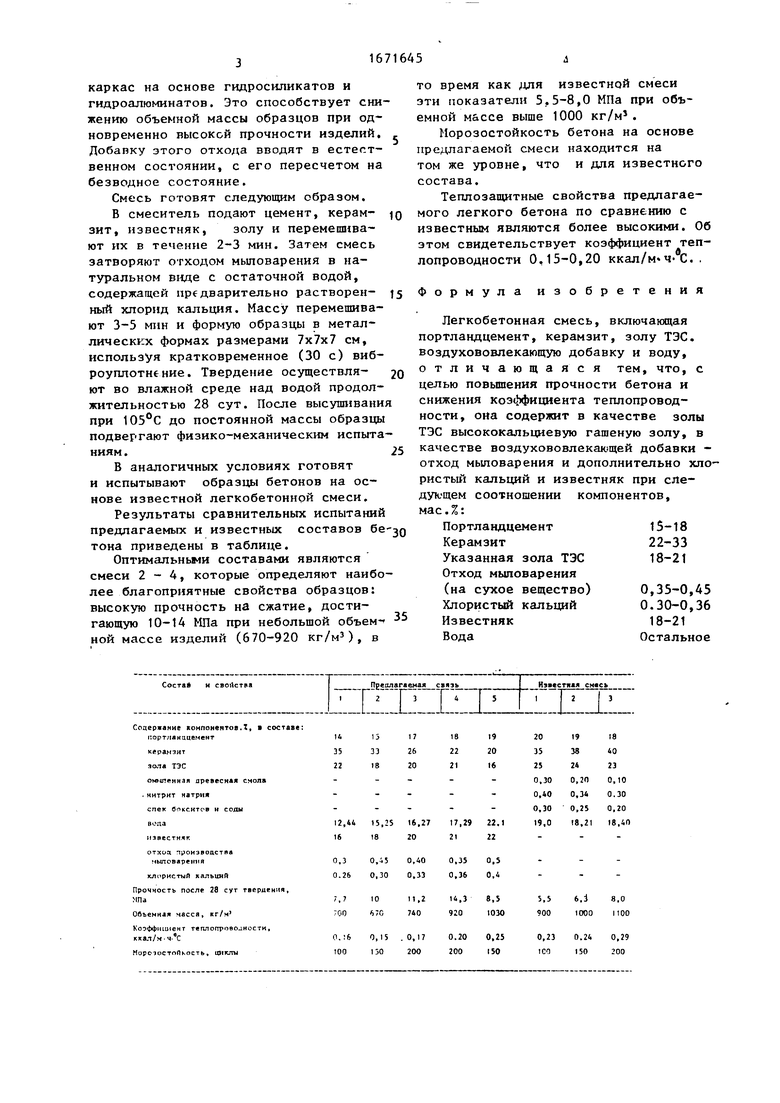

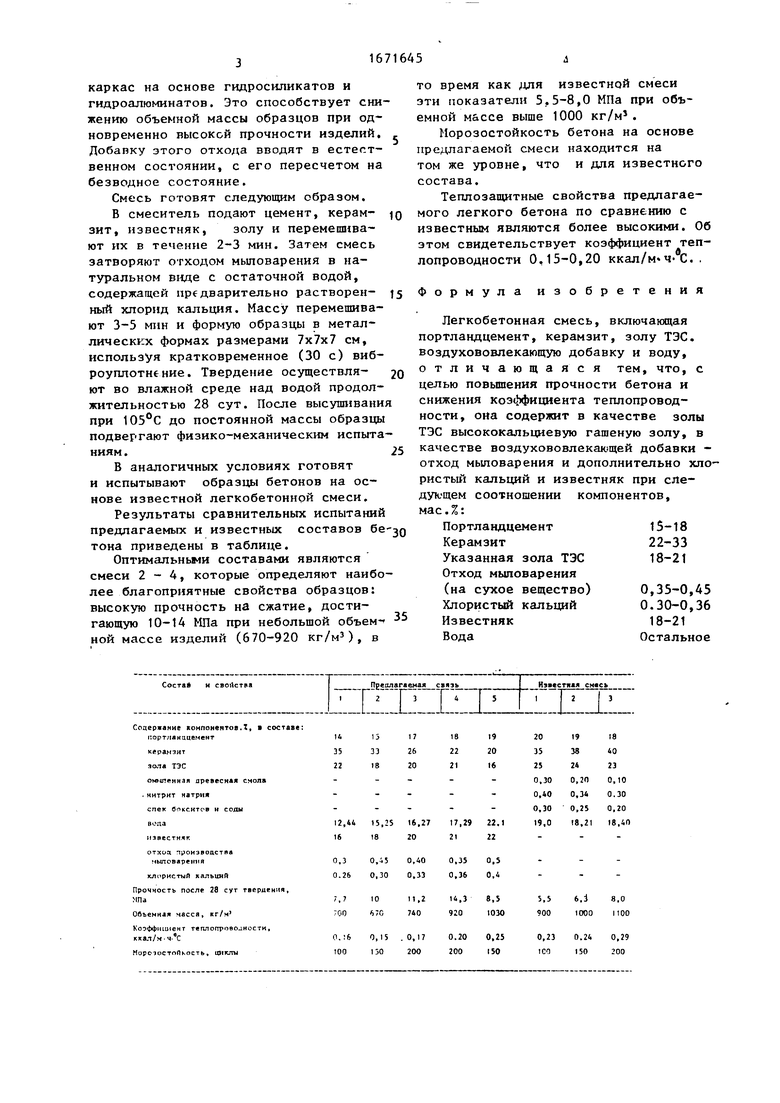

Результаты сравнительных испытаний предлагаемых и известных составов бе тона приведены в таблице.

Оптимальными составами являются смеси 2 - 4, которые определяют наиболее благоприятные свойства образцов: высокую прочность на сжатие, достигающую 10-14 МПа при небольшой объем-- ной массе изделий (670-920 кг/м3), в

то время как для известной смеси эти показатели 5.5-8,0 МПа при объемной массе выше 1000 кг/м5.

Морозостойкость бетона на основе предлагаемой смеси находится на том же уровне, что и для известного состава.

Теплозащитные свойства предлагаемого легкого бетона по сравнению с известным являются более высокими. Об этом свидетельствует коэффициент теплопроводности 0,15-0,20 ккал/м«ч-°С. .

25

15 Формула изобретения

5

д

5

Легкобетонная смесь, включающая портландцемент, керамзит, золу ТЭС. воздухововлекающую добавку и воду, отличающаяся тем, что, с целью повышения прочности бетона и снижения коэсЬфициента теплопроводности, она содержит в качестве золы ТЭС высококальциевую гашеную золу, в качестве воздухововлекакнцей добавки - отход мыловарения и дополнительно хлористый кальций и известняк при следующем соотношении компонентов, мае.%:

Портландцемент15-18

Керамзит22-33

Указанная зола ТЭС 18-21 Отход мыловарения (на сухое вещество) 0,35-0,45 Хлористый кальций 0.30-0,36 Известняк18-21

ВодаОстальное

0

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГРАЖДАЮЩАЯ КОНСТРУКЦИЯ ИЗ ЛЕГКОГО БЕТОНА И БЕТОННАЯ СМЕСЬ | 1994 |

|

RU2116273C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2007 |

|

RU2341496C1 |

| Сырьевая смесь для получения арболита | 1989 |

|

SU1694528A1 |

| Способ переработки золошлаковых отходов из отвалов системы гидрозолоудаления тепловых электростанций с целью получения кондиционных зольных продуктов и кондиционный зольный продукт | 2018 |

|

RU2700612C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО ЖАРОСТОЙКОГО БЕТОНА | 2005 |

|

RU2291135C1 |

| Способ приготовления легкобетонной смеси | 1991 |

|

SU1801960A1 |

| ОБЛЕГЧЁННАЯ СУХАЯ КЛАДОЧНАЯ СМЕСЬ | 2015 |

|

RU2586354C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА (ВАРИАНТЫ) | 2004 |

|

RU2259975C1 |

| Способ получения безобжигового минерального вяжущего гидравлического твердения | 2024 |

|

RU2837020C1 |

| БЕСЦЕМЕНТНАЯ КОМПОЗИЦИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2005 |

|

RU2290385C2 |

Изобретение относится к производству строительных материалов, а именно к легкобетонным смесям, применяемым для изготовления легкого бетона. Цель изобретения - повышение прочности бетона, снижение коэффициента теплопроводности. Легкобетонная смесь содержит, мас.%: портландцемент 15 - 18, керамзит 22 - 33, высококальциевая гашеная зола ТЭС 18 - 21, отход мыловарения (на сухое вещество) 0,35 - 0,45, хлористый кальций 0,3 - 0,36, известняк 18 - 21, вода остальное. Прочность бетона в 28-суточном возрасте 14,3 МПа, коэффициент теплопроводности 0,17 ккал/м.ч.°С. 1 табл.

Состай и свойства

Предлагаемая связь

ППЕПТ

составе:

ла

дения,

141317

353326

121В20

12,44 15,25 16.27 17,29 22.1 1618202122

Объ

г/и

Коэффшшент те гит огтроеол кости, ккал/м-

МороэостоПкость, циклы

| Вяжущее | 1978 |

|

SU688467A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовления легкого бетона | 1983 |

|

SU1260351A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-08-23—Публикация

1989-04-28—Подача