00 00

оо

25

Изобретение относится к мапгано- строению, а именно к устройствам для прочнения деталей поверхностным ластическим деформированием, в част- ности дробью, и может -быть использоано при упрочняющей обработке дета-о ей из высокопрочных сталей.

Цель изобретения - повьшение долговечности волновода за счет сниже- 10 ния концентрации напряжений.

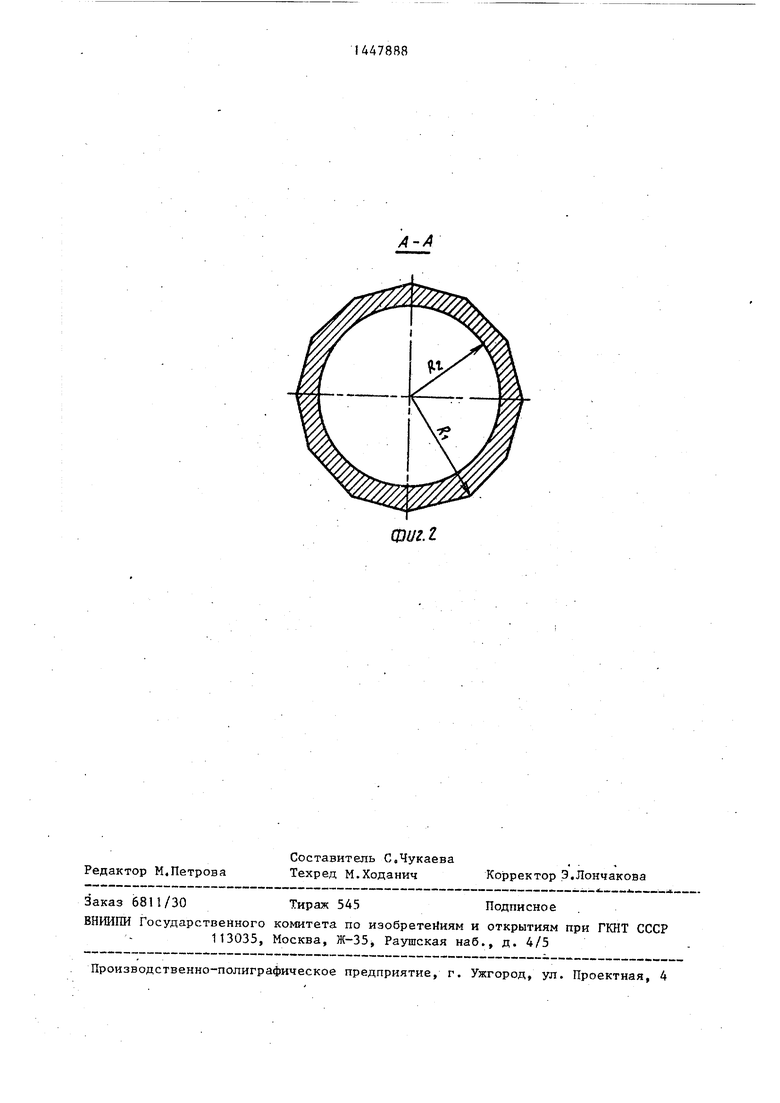

На фиг.1 изображено устройство, общий вид; на фиг. 2 - сечение А-А на фиг.1 (рабочая камера).

Устройство состоит из волновода 1,15 представляющего собой стакан, наружная поверхность стенки которого образована плоскостями, образующими правильную многогранную призму, ось симметрии которой совпадает с про- 20 дольной осью стакана. Волновод зак реплен на торце трансформатора упру- . гик колебаний магыитострикционного преобразователя 2 (типа ПМС 15А-18), который запитывается от генератора 3 ультразвуковых колебаний (типа УЗГ2-4М). Стальные гаарики 4 и деталь 5, закрепленную на приспособлении б, помещают в рабочий объем внутри стакана. Приспособление с деталью рас- полагается на опорных стойках 7,закрепленных на станине 8. Волновод имеет дисковый (Зотанец 9, через который он присоединяется к магнитострикцион- ному преобразователю. 35

Устройство работает следующим образом

Ультразвуковые колебания, сообщаемые волноводу 1 от генератора 3 и магнитострикционного преобразова- 40 теля 2, приводят стенки и дно стакана в колебательное движение, причем стенки колеблются с изгибом, а дно подвержено продольным колебаниям. Шарики 4 под воздействием колебаний 45 стбнок и дна стакана интенсивно перемещаются внутри рабочего объема и, ударяя по поверхности детали 5, закрепленной на приспособлении б, упрочняют ее. 50

Экспериментапьно установлено,что для обеспечения высоких значений ресурса работы волновода в устройстве ч) и усталостной, долговечное- ее ти деталей из высокопрочных сталей, упрочн.енных в нем, необходимо, чтобы число плоскостей (граней), формирующих нар ужную noiBepxHQCTb стенки стакана, было равно целому числу, находящемуся в интервале значений ,

180°

п

arccos

9R(. 1 1R,

180

arccos

,4.2Ri TSR,

arccos

При количестве граней, меньшем зна180°чения ,

9R,

TTR,

ресурс работы рабочей камеры мал ( i-10 ч), так как велика разница максимальной (в месте стыка граней) и минимальной (в середине грани) толщины стенки, а .следовательно, велика и концентрация напряжений в наиболее тонком сечении -стенки камеры.

При количестве граней, большем

180

3 нач ения,

arccos

11R, + 2Ra

13Ri

эффектнвнос.ть упрочнения деталей из высокопрочных сталей недостаточна, так как .мала разница максимальной и минимальной толщины стенки.

Кроме рассмотренных условий обеспечения долговечности эффективной работы устройства необходимо предусмотреть вьтолнение переходов от дна стакана к его стенке и дисковому фланцу по радиусам г и г соответственно.

Размер радиусов выбирается исходя из необходимости выполнения следующих двух условий: первое - отсутствие поломок по указанным радиусам вследствие концентрации напряжений; второе - исключение влияния радиусов на распространение изгибньгх волн по стенкам волновода,

Первое условие обеспечивается при следующих соотношениях:

г, 5 0,

0,5d,

где D

вн

- внутренний диаметр

(2 Rj;

d(j, - диаметр дискового фланца, Дпя выполнения -второго условия .необходимо, чтобы

г, П,15

В„

84

г, 6 П,2П d .

Выполнение обоих условий подтверждено экспериментально, т.е. при г, 4 0,10 Dg( к т .с 0,15 d (р наблюда- лись поломки рабочих камер при наработке менее 1ПО ч из-за возникновения усталостных трещин в радиусах переходов, а при г, 0,15 Dg и Tj 0,20d(p наблюдалось снижение амплитуды изгибных колебаний стенок рабочей камеры и, как следствие, уменьшение эффективности упрочнения деталей.

Все изготовленные волноводы были испытаны при одинаковой мощности, потребляемой колебательной системой (рабочая камера - магнитострикдион- ный преобразователь.) от генератора УЗГ2-4М, до момента возникновения усталостной трещины в стенке стакана, который определяли по резкому изменению резонансной частоты колебательной системы. Если за 100 ч работы стакана усталостная трещина не возникала, то испытания прекращали.

Дпя определения эффективности работы стакана и роводили упрочнение призматических образцов из стали ЗОХН2МФА ГОСТ 4543-71 (.} размером 10x10x55 мм с односторонним полу круговьм надрезом глубиной и радиусом 2 мм в середине рабочей длины,1,

В качестве рабочих тел испольновали шарики диаметром 2 мм, изготовленные из стали ШХ15 ГОСТ 3722-81. Масса шариков 90 г, Частота колебаний волноводной системы 18 кГц. Время упрочнения одного образ ца 5 мин.

Упрочненные образцы подвергали усталостным испытаниям на копре повторного удара К1ТУ-2. Схема нагруже- ния - поперечный изгиб образца, находящегося на двух опорах сосредоточенной ударной нагрузкой с часто- т ой i I Гц. Испытания проводили при циклических напряжениях 2100 МПа. Усталостная долговечност (по числу циклов до разрушения) неупрочненных образцов при выбранном уровне циклической нагрузки составляла 2100 циклов.

Формула изобретения

1 , З стройство для з прочнения деталей дробью, содержащее волновод в виде стакана с внутренней цилиндрической поверхностью, в котором свободно размещены закаленные шарики, стака.н связан с магнитострикционным

0 преобразователем через дисковый фланец с диаметром, меньшим внутреннего диаметра волновода5 ультразвуковой генератор, приспособление для захвата деталей, установленное в верхней

5 части волновод а с зазором относительно стенок волновода, о т л и ч а ю- щ е е с я тем, что, с целью повьше- ния долговечности волновода за счет снижения концентраций напряжений,

0 наружная поверхность волновода вьтол- нена в виде правильной многогра11ной призмы, число граней которой равно целому числу, нaxoдящe rycя в интервале значений

25

п

180

5

0

0

arccos

где п R,

R.

5

ЗН7

-целое число граней призмы;

-радиус поперечного сечения гщлиндра, в который вписана призма;

-радиус окружности внутренней цилиндрической поверхности волновода,

а переходы от дна волновода к ег о стенкам и дисковом фланцу выполнены по радиусу.

2,Устройство по п,1, о тли - чающееся тем, что радиус перехода от дна волновода к стенке выбирают

г (0,iO ... 0,15)2R

3.Устройство по пп,

0

личающееся

2

1

тем.

и 2, о т - что радиус

перехода дна волновода к дисковому фланцу выбирают

г (OJ5.,.0,20)d(p ,

55

где

- диаметр дискового фланца.

Изобретение относится к устройствам для упрочнения деталей поверхностным пластическим деформированием, в частности дробью с использованием ультразвука. Цель изобретения - по- вьшение долговечности за счет снижения концентраций напряжений. Устройство содержит волновод. 1, наружная поверхность стенки которого сформирована плоскостями, образующими пра- вильную многогранную призму с числом граней, равным целому числу, находя- щемуся в интервале определенных расчетных значений. Представлены расчетные соотношения для выбора радиусов перехода от дна к стенке и к дисковому фланцу. Имеется также магнито- стрикционный преобразователь 2, запи- тываемый от ультразвукового генератора 3, дробь (стальные шарики) 4, приспособление 6 для закрепления упрочняемой детали. При работе устройства шарики под воздействием колебаний стенок и дна камеры интенсивно перемещаются внутри рабочего объема и, ударяя по поверхности детали,уп- . рочняют ее. 2 з.п. ф-лы, 2 ил. (Л

фиг. I

| Авторское свидетельство СССР № 1238331, кл, С 21 D 7/06, 1983. |

Авторы

Даты

1988-12-30—Публикация

1987-06-08—Подача