Изобретение относится к области машиностроения, к обработке поверхностей деталей давлением с применением ультразвуковых колебаний и дроби и может быть использовано как при дробеструйной, так и при ультразвуковой обработке, а также в смешанном виде для упрочнения металлических деталей, в том числе из высокопрочных сталей.

Известно устройство для поверхностного упрочнения деталей по А.С. СССР N 1399081, взятое в качестве прототипа, выполненное в виде корпуса, состоящего из концентратора с камерой на его торце, в которую помещают рабочие тела в виде шариков и деталь, закрепленную на фланце.

Ширина камеры удовлетворяет соотношению h = (0,40-0,60)d, где d - диаметр концентратора, а высота составляет 0,3λизг, где λизг - длина волны изгибных колебаний в стенке камеры.

Устройство имеет следующие недостатки:

1. удары шариков носят стохастический случайный характер;

2. отсутствует акустическая развязка на торец волновода с шариками, что ведет к низкому КПД его работы (холостой амплитудный ход), и не возникает стоячая волна колебаний волновода.

Техническим результатом изобретения является повышение производительности и качества обработки поверхностей деталей.

Поставленный технический результат достигается тем, что устройство для отделочно-упрочняющей обработки поверхности деталей, содержащее ультразвуковой преобразователь с волноводом, на торце которого выполнено асимметричное гнездо для размещения в нем стальных шариков, и технологический фланец, расположенный перпендикулярно волноводу с зазором относительно его торца и предназначенный для установки обрабатываемой детали, снабжено пуансоном, несущим обрабатываемую деталь и установленным коаксиально волноводу с гнездом в технологическом фланце посредством резьбы с возможностью образования стальными шариками промежуточной плотноупакованной рабочей среды между стенками гнезда, служащего одновременно матрицей, при этом пуансон снабжен контргайкой со шлицами под накидной ключ и прибором для измерения статического усилия на шарики.

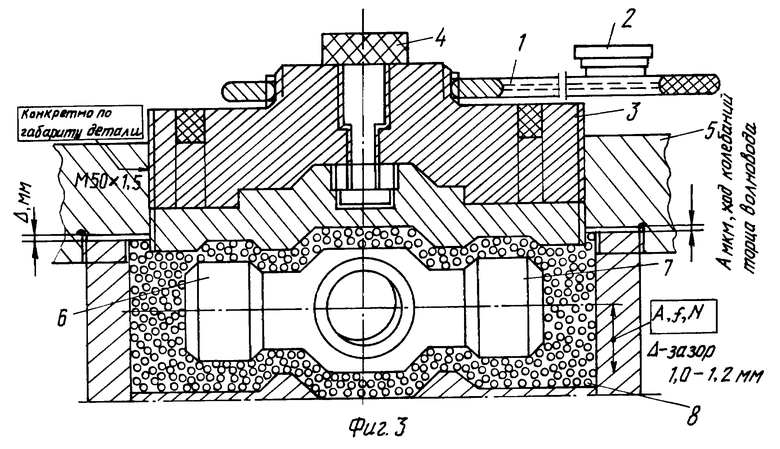

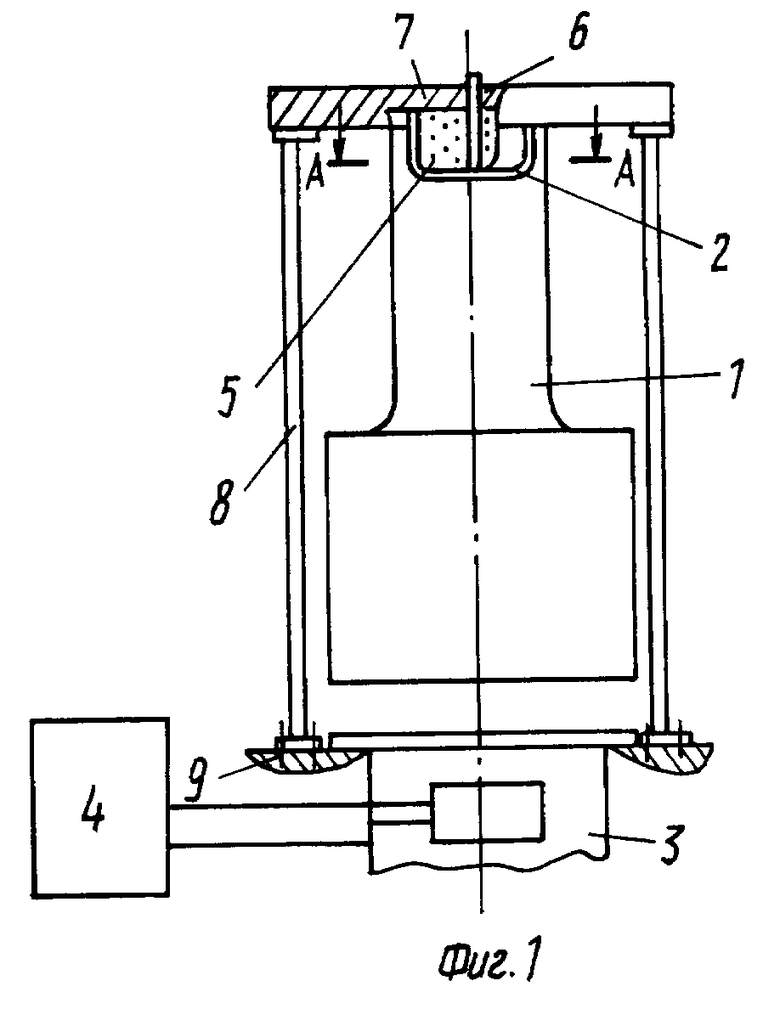

Сущность изобретения поясняется фиг. 1 - 3, где на фиг.1 представлен общий вид устройства для упрочнения деталей, на фиг. 2 - сечение А-А на фиг. 1, на фиг.3 - узел для создания плотноупакованной рабочей среды.

Устройство состоит из ступенчатого концентратора 1, на торце которого сквозным пазом с галтелями в основании образовано асимметричное гнездо со стенками 2. Волновод закреплен на трансформаторе упругих колебаний магнитострикционного преобразователя 3, который запитывается от генератора 4 ультразвуковых колебаний. Рабочие тела в виде стальных шариков 5 и деталь 6 помещают в рабочий объем гнезда. Технологический фланец 7 расположен перпендикулярно волноводу на опорных стойках 8, закрепленных вместе с магнитострикционным преобразователем 3 на станине 9 устройства.

На фиг. 2 приведено сечение гнезда концентратора, показывающее взаимное расположение стенок 2 гнезда и стенок 10 технологического фланца.

Ширина камеры h удовлетворяет соотношению h = (0,40-0,60)d, где d - диаметр концентратора.

Высота составляет 0,3λизг , где λизг - длина волны изгибных колебаний в стенке гнезда. Радиус галтелей "r" в основании гнезда удовлетворяет соотношению

На фиг. 3 показаны средства, упаковывающие стальные шарики в теле волновода и выполненные в виде динамометрического ключа 11 и пуансона 12.

Обрабатываемая деталь 6 закреплена в пуансоне 12, смонтированном коаксиально волноводу с гнездом в технологическом фланце 7 посредством резьбы и контргайки 13 со шлицами под накидной ключ.

На динамометрическом ключе 11 расположен прибор 14 для измерения статического усилия на шарики.

Устройство работает следующим образом.

Ультразвуковые колебания, сообщаемые волноводу от генератора и магнитострикционного преобразователя, приводят стенки 2 и торцевую поверхность меньшего цилиндра концентратора в колебательное движение, заставляя рабочие тела 5 (стальные шарики) ⊘ 2,2-3 мм интенсивно перемещаться внутри гнезда. В нашем случае они плотно упакованы с заданным усилием с помощью пуансона 12, динамометрического ключа 11 с прибором 14, показывающим усилие давления шариков на обрабатываемую поверхность. После создания определенных усилий пуансон фиксируют на технологическом фланце контргайкой 13.

Величину усилия шариков выбирают в пределах P ≈ 150-160 кг (статическое усилие) для незакаленных сталей и чугунов, P ≈ 350-450 для закаленных сталей.

Амплитуда преобразователя на волновод составляет A ≈ 100-20 мкм, а частота колебаний f = 50 Гц (на ультразвуковом преобразователе и его выходе).

При создании ультразвуковых колебаний шарики, ударяя по поверхности детали 6, упрочняют ее в асимметричном гнезде, служащем одновременно матрицей пуансона. При этом в его стенках наряду с продольными колебаниями имеют место изгибные колебания, являющиеся следствием наличия поперечных (пуассоновских) деформаций ступенчатого концентратора при распространении в нем продольной ультразвуковой волны.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ "ШЕСТЕРНЯ" | 1997 |

|

RU2137583C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ "ТОРМОЗНОЙ ДИСК" | 1997 |

|

RU2137589C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ "ПРУЖИНА" | 1997 |

|

RU2137587C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ "КОЛЕНВАЛ" | 1997 |

|

RU2137586C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ "РАСПРЕДВАЛ" | 1997 |

|

RU2137585C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ "ШАРОВАЯ ОПОРА" | 1997 |

|

RU2137584C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ "МАХОВИК" | 1997 |

|

RU2137588C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 1997 |

|

RU2129942C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ "ШАТУННО-ПОРШНЕВОЙ ПАЛЕЦ" | 1998 |

|

RU2138383C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1997 |

|

RU2129943C1 |

Изобретение относится к обработке поверхностей деталей давлением с применением ультразвуковых колебаний и дроби. Устройство для поверхностной отделочно-упрочняющей обработки деталей работает от генератора, подающего ультразвуковые колебания через магнитострикционный преобразователь на обрабатываемую поверхность детали "крестовина", заставляя рабочий инструмент (стальные шарики) интенсивно перемещаться внутри камеры, ударяя по поверхности детали, упрочняя ее. Стальные шарики организуют промежуточную плотноупакованную рабочую среду. Обработка детали производится как с помощью дроби, так и с помощью ультразвуковых колебаний, а также в смешанном варианте. Изобретение позволяет расширить технологические возможности за счет обработки деталей из высокопрочных сталей и повысить КПД устройства и качество деталей. 3 ил.

Устройство для отделочно-упрочняющей обработки поверхностей деталей, содержащее ультразвуковой преобразователь с волноводом, на торце которого выполнено асимметричное гнездо для размещения в нем стальных шариков, и технологический фланец, расположенный перпендикулярно волноводу с зазором относительно его торца и предназначенный для установки обрабатываемой детали, отличающееся тем, что для обработки поверхностей деталей типа "крестовина" оно снабжено пуансоном, несущим обрабатываемую деталь и установленным коаксиально волноводу с гнездом в технологическом фланце посредством резьбы с возможностью образования стальными шариками промежуточной плотноупакованной рабочей среды между стенками гнезда, служащего матрицей, при этом пуансон снабжен контргайкой со шлицами под накидной ключ и прибором для измерения статического усилия на шарики.

| Устройство для поверхностного упрочнения деталей | 1983 |

|

SU1399081A1 |

| 0 |

|

SU178847A1 | |

| Способ поверхностного упрочнения деталей | 1986 |

|

SU1620274A1 |

| Ультразвуковое устройство для поверхностного упрочнения | 1981 |

|

SU1009735A1 |

| Способ вибрационной обработки | 1985 |

|

SU1301666A1 |

| Устройство для ультразвукового упрочнения | 1983 |

|

SU1136887A1 |

| Устройство для получения синтез-газа, технического углерода и термолизной жидкости при термической деструкции твердых углеводородных отходов | 2024 |

|

RU2826655C1 |

| US 4991360 A, 12.02.91. | |||

Авторы

Даты

1999-10-20—Публикация

1997-10-22—Подача