Изобретение относится к области машиностроения, к обработке поверхностей деталей давлением с применением ультразвуковых колебаний и дроби и может быть использовано как при дробеструйной, так и при ультразвуковой обработке, а также в смешанном виде для упрочнения металлических деталей, в том числе из высокопрочных сталей.

Известно устройство для поверхностного упрочнения деталей по а.с. СССР N 1399081, взятое в качестве прототипа, выполненное в виде корпуса, состоящего и концентратора с камерой на его торе, в которую помещают рабочие тела в виде шариков и деталь, закрепленную на фланце.

Ширина камеры удовлетворяет соотношению h = (0,40 - 0,60)d где d - диаметр концентратора, а высота составляет 0,3 λизг, где λизг - длина волны изгибных колебаний в стенке камеры.

Устройство имеет следующие недостатки:

1. удары шариков носят стохастический случайный характер,

2. отсутствует акустическая развязка на торец волновода с шариками, что ведет к низкому КПД его работы (холостой амплитудный ход), и не возникает стоячая волна колебаний волновода.

Техническим результатом изобретения является повышение производительности и качества обработки поверхностей деталей.

Поставленный технический результат достигается тем, что устройство для отделочно-упрочняющей обработки поверхности деталей, содержащее ультразвуковой преобразователь с волноводом, на торце которого выполнено асимметричное гнездо для размещения в нем стальных шариков, и технологический фланец, расположенный перпендикулярно волноводу с зазором относительно его торца и предназначенный для установки обрабатываемой детали, снабжено пуансоном, несущим обрабатываемую деталь типа "коленвал" и установленным коаксиально волноводу с гнездом в технологическом фланце посредством резьбы с возможностью образования стальными шариками промежуточной плотноупакованной рабочей среды между стенками гнезда, служащего одновременно матрицей, при этом пуансон снабжен контргайкой со шлицами под накидной ключ и прибором для измерения статического усилия на шарики.

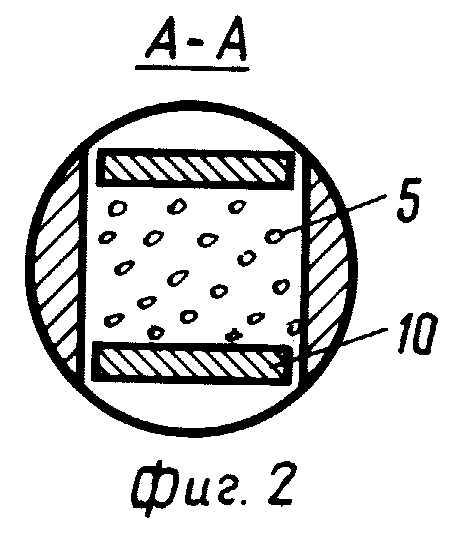

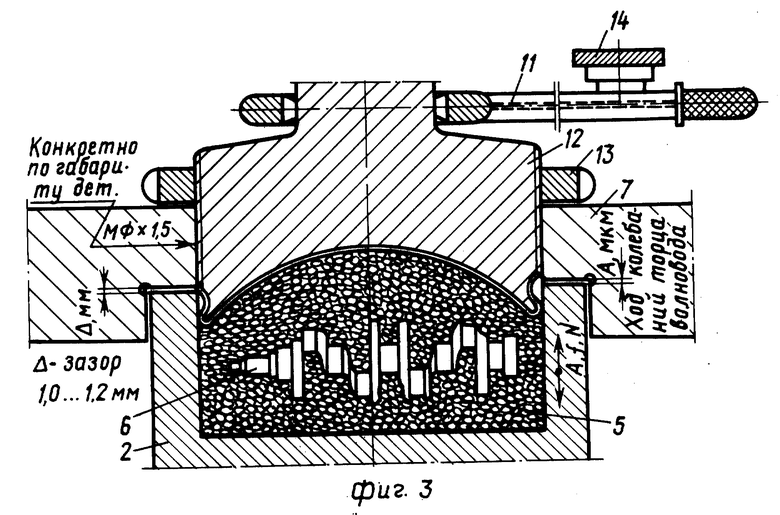

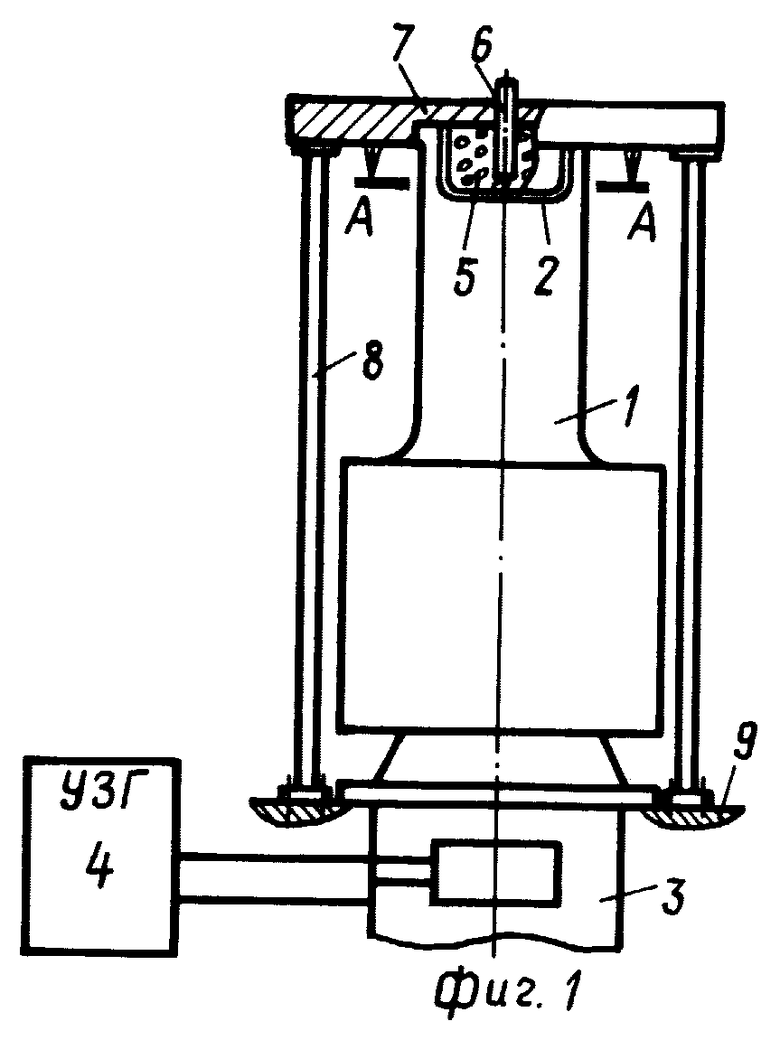

Сущность изобретения поясняется чертежами, где на фиг. 1 представлен общий вид устройства для упрочнения деталей, на фиг. 2 - сечение А-А на фиг. 1, на фиг. 3 - узел для создания плотноупакованной рабочей среды.

Устройство состоит из ступенчатого концентратора 1, на торце которого сквозным пазом с галтелями в основании образовано асимметричное гнездо со стенками 2. Волновод закреплен на трансформаторе упругих колебаний магнитострикционного преобразователя 3, который запитывается от генератора 4 ультразвуковых колебаний. Рабочие тела в виде стальных шариков 5 и деталь 6 "коленвал" помещают в рабочий объем гнезда. Технологический фланец 7 расположен перпендикулярно волноводу на опорных стойках 8, закрепленных вместе с магнитострикционным преобразователем 3 на станине 9 устройства.

На фиг. 2 приведено сечение гнезда концентратора, показывающее взаимное расположение стенок 2 гнезда и стенок 10 технологического фланца.

Ширина камеры h удовлетворяет соотношению h = (0,40 - 0,60)d, где d - диаметр концентратора.

Высота составляет 0,3 λизг, где λизг - длина волны изгибных колебаний в стенке гнезда. Радиус галтелей "r" в основании гнезда удовлетворяет соотношению:

На фиг. 3 показаны средства, упаковывающие стальные шарики в теле волновода и выполненные в виде динамометрического ключа 11 и пуансона 12.

Обрабатываемая деталь 6 закреплена в пуансоне 12, смонтированном коаксиально волноводу с гнездом в технологическом фланце 7 посредством резьбы и контргайки 13 со шлицами под накидной ключ.

На динамометрическом ключе 11 расположен прибор 14 для измерения статического усилия на шарики.

Устройство работает следующим образом.

Ультразвуковые колебания, сообщаемые волноводу 1 от генератора и магнитострикционного преобразователя, приводят стенки 2 и торцевую поверхность меньшего цилиндра концентратора в колебательное движение, заставляя рабочие тела 5 (стальные шарики) интенсивно перемещаться внутри гнезда. В нашем случае они плотно упакованы с заданным усилием с помощью пуансона 12, динамометрического ключа 11 с прибором 14, показывающим усилие давления шариков на обрабатываемую поверхность. После создания определенного усилия пуансон фиксируют на технологическом фланце контргайки 13.

Величину усилия шариков выбирают в пределах P ≈ 150 - 160 кг (статическое усилие) для незакаленных сталей и чугунов,

P≈ 350 - 450 для закаленных сталей.

Амплитуда преобразователя на волновод составляет A ≈ 100 - 120 мкм, а частота колебаний f = 50 Гц (на ультразвуковом преобразователе и его выходе).

При создании ультразвуковых колебаний шарики, ударяя по поверхности детали 6, упрочняют ее в асимметричном гнезде, служащем одновременно матрицей пуансона. При этом в его стенках нарду с продольными колебаниями имеют место изгибные колебания, являющиеся следствием наличия поперечных (пуассоновских) деформаций ступенчатого концентратора при распространении в нем продольной ультразвуковой волны.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ "ТОРМОЗНОЙ ДИСК" | 1997 |

|

RU2137589C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ "ПРУЖИНА" | 1997 |

|

RU2137587C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ "ШЕСТЕРНЯ" | 1997 |

|

RU2137583C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ "РАСПРЕДВАЛ" | 1997 |

|

RU2137585C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ "ШАРОВАЯ ОПОРА" | 1997 |

|

RU2137584C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ "МАХОВИК" | 1997 |

|

RU2137588C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ "КРЕСТОВИНА" | 1997 |

|

RU2139785C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 1997 |

|

RU2129942C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ "ШАТУННО-ПОРШНЕВОЙ ПАЛЕЦ" | 1998 |

|

RU2138383C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1997 |

|

RU2130086C1 |

Изобретение относится к обработке деталей давлением с применением ультразвуковых колебаний и дроби. Устройство для поверхностной отделочно-упрочняющей обработки деталей работает от генератора, подающего ультразвуковые колебания через магнитострикционный преобразователь. На торце волновода образовано асимметричное гнездо для размещения обрабатываемой детали и рабочего инструмента в виде стальных шариков. Шарики, интенсивно перемещаясь внутри гнезда, ударяют по поверхности детали, упрочняя ее. Для повышения производительности и качества обработки стальные шарики плотно упаковывают в гнезде с помощью пуансона и динамометрического ключа с прибором для измерения статического усилия. Обработка детали производится как с помощью дроби, так и с помощью ультразвуковых колебаний, а также в смешанном варианте. 3 ил.

Устройство для отделочно-упрочняющей обработки поверхностей деталей, содержащее ультразвуковой преобразователь с волноводом, на торце которого выполнено асимметричное гнездо для размещения в нем стальных шариков, и технологический фланец, расположенный перпендикулярно волноводу с зазором относительно его торца и предназначенный для установки обрабатываемой детали, отличающееся тем, что для обработки поверхностей деталей типа "коленвал" оно снабжено пуансоном, несущим обрабатываемую деталь и установленным коаксиально волноводу с гнездом в технологическом фланце посредством резьбы с возможностью образования стальными шариками промежуточной плотно упакованной рабочей среды между стенками гнезда, служащего матрицей пуансона, при этом пуансон снабжен контргайкой с шлицами под накидной ключ и прибором для измерения статического усилия на шарики.

| Устройство для поверхностного упрочнения деталей | 1983 |

|

SU1399081A1 |

| Способ поверхностного упрочнения деталей | 1986 |

|

SU1620274A1 |

| Ультразвуковое устройство для поверхностного упрочнения | 1981 |

|

SU1009735A1 |

| Ультразвуковое устройство для упрочнения деталей | 1974 |

|

SU608564A1 |

| Способ вибрационной обработки | 1985 |

|

SU1301666A1 |

| Устройство для ультразвукового упрочнения | 1983 |

|

SU1136887A1 |

| Беспилотный летательный аппарат вертикального взлёта и посадки | 2024 |

|

RU2826651C1 |

| US 4991360 A, 12.02.91. | |||

Авторы

Даты

1999-09-20—Публикация

1997-10-23—Подача