(21)4224174/31-02

(22)23.02.87

(46) 30о1.2о88. Бкш. 48

(71)Ленинградский технологический институт им.Ленсовета

(72)А.С.Зубов, А.В,Острогорский, Ю.И.Сиденко В.И,Клепинин,

Ю.МоНазаров, Н.М.Бурков, ВоАоПиса- ров. А,АО Педро и В.В.Работнов

(53)669.168 (088.8)

(56)Полубелова А.С. и др„ Производство абразивных материалов, Л.j 1968, с.45.

Технологический процесс производства нормального электрокорунда с применением алкминийсодержащшс пшаково 1902010„ 01201. 00001, 1980.

(54)СПОСОБ ОПРЕДЕЛЕНИЯ ГОТОВНОСТИ РАСПЛАВА В ЭЗШКТРОПЕЧИ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ

(57)Изобретение относится к металлургии и может быть использовано для определения готовности расплава в электропечах периодического действия при производстве, например, электрокорунда Цель изобретения -.повышеш е

качества продукта и уменьшение расхода электроэнергии, В качестве параметра, характеризующего процесс плавки, выбирают величину Постоянной составляющей фазного напряжения электропечи. В ходе плавки производится коррекция этой величины в соответствии с напряжением и рабочим током. Величину постоянной составляющей фазного напряжения, которая соответствует готовности расплава, определяют по уравнению U .с KiK(C-C)a, где Uy с величина постоянной составляющей фазного напряжения, Bj К, - коэффициент, зависящий от величины вторичного фазного напряжения печного трансформатора; К2 коэффициент, учитывающий положение электрода или величину тока в нем; С - заданная концентрация компонента, содержание которого увеличивается в ходе плавки, %; Cj - концентрация того же компонента, при которой возникает электрическая дуга, %; а - коэффициент, зависящий от особенностей технологического процесса, %. Способ позволяет снизить удельный расход электроэнергии на 5%. 1 табло , 1 ил.

о S6

(Л

4;

4: «

СО

Изобретение относится к металлургии и может быть использовано для определения готовности расплава в электри 1еских печах периодического действия при производстве электро- корувда„

Цель изобретения - повьшение качества продукта и уменьшение расхода электроэнергиИо

Предложено в качестве параметра, характеризукяцего процесс плавки и готовности расплава выбирать величину постоянной составлянядей в фазном напряжении электрической печи.

Постоянная составлякщая в фазном напряже ши определяется различной электроэмиссцонной способностью электрода и расплава, а также уело- ВИЯМИ охлаждения катодного пятна электрической дуги при его нахождении на электроде и расплаве. Постояная составлякщая в фазном напряжении обладает хорошей информатив- ностью, отражающей температзфу, химико-физический состав расплава, жидкотекучесть и т.д. Определение готовности расплава, а следовательно, момента его выпуска в предлагае мом способе осуществляют по достижении величины постоянной в фазном напряжении электрической печи заданного значения, определяемого уравнением

Un.c (С-С,)а,

де Uf, - величина постоянной сое- тавлякщей фазного напряжения, Bj

К - коэффициент;;, зависящий

от ступени печного трансформатора (величины фаз- (. . :i . . ного напряжения);

К - коэффициент, учитьгоающий положение электрода или тока в нем;

С - заданная концентрация компонента, содержание которого увеличивается в ходе плавки, %;

GO - концентрация того же понента, при которой воз никает электрическая дуга, %; .

а - коэффициент, зависящий от особенностей технологического процесса, %:

0

5

0 5 0

5

0

5

0

5

Способ определения готовности расплава и момента его вьшуска может быть рассмотрен на примере плавки нормального электрокорунда в печи объемом 50 м, мощностью 10,5 MB «.А. Загружаемая шихта - боксит (агломерат), углеродистый восстановитель. Масса шихты, загружаемой для проведения одной плавки, 39 т. После загрузки шихты электропечь работает в режиме сопротивления при отсутствии электрической дуги. При этом постоянная составляющая фазного напряжения также отсутствует. После проплавле- ния колошника, к этому времени содержание в расплаве достигает 92-93%, дальнейшее восстановление примесей из расплава и доведение его до жидкотёкзгчего состояния происхо- - дит при наличии электрической дуги. С развитием электрической дуги, т.е, повьш1ением концентрации 3 в расплаве, растет и величина постоянной составляющей в фазном напряжении.

Статистическая обработка анализов штанговых проб и соответствующих им в момент отбора значений постоянной составляющей для данной печи позволяет ползгчить следуняцие уравнения зависимости величины U п.с от- содержания 3 в расплаве

и п;с СЗ,3 CAl Oj-303) К К,.

Обычно стадию .доводки расплава ведут либо на 4-й,либо на 3-й ступени печного трансформатора. Если доводка ведется на 4-й ступени, то коэффициент работе на 3-ей ступени К 0,75.

При нормальном положении электрода (величина тока имеет номиналь- .ное значение)

Таким образом, если печь работает на 4-й ступени печного трансформатора, то по достижении содержания в расплаве 94,5-95,5% величина и q.c колеблется в пределах 10-11 В, при работе на 3-й ступени - в пределах 7-8 В, что и является сигналом для выпуска расплава из печи

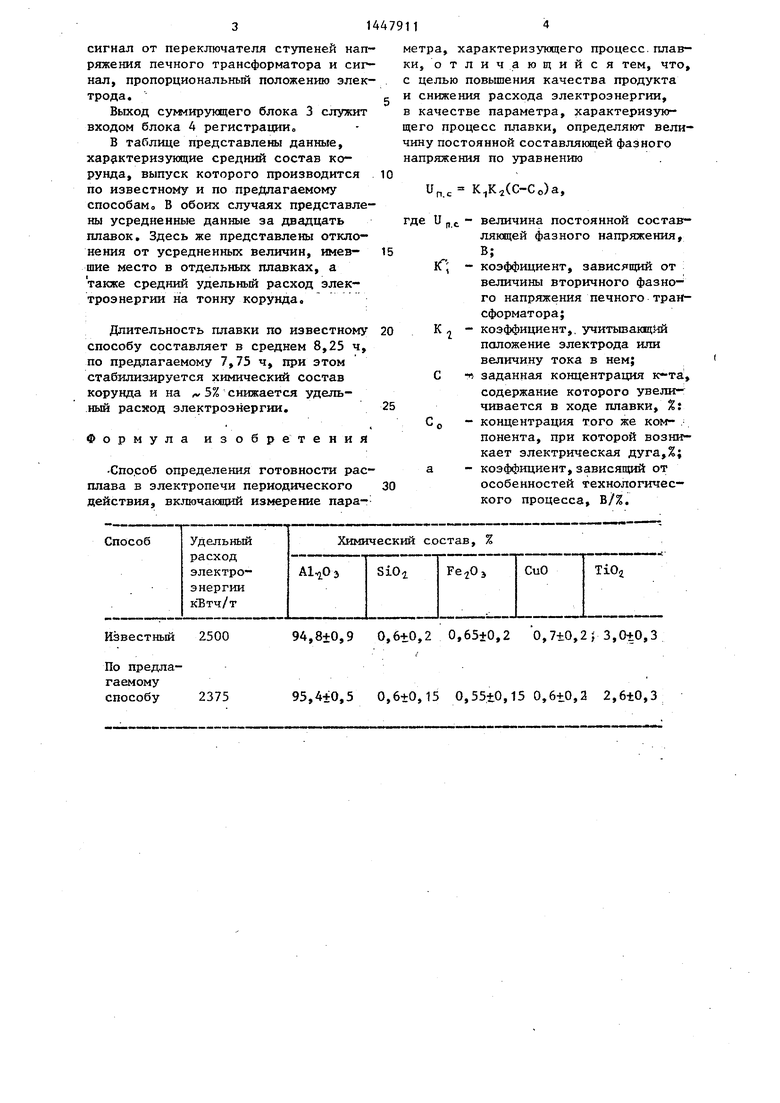

На чертеже представлена блок-схема контроля состояния расплава в печи.

Сигнал с датчика 1 фазного напряжения поступает на фильтр 2 постоянной . составляющей „ Выход фильтра 2 соединен, с входом суммирующего прибора Зо На вход прибора 3 поступает

сигнал от переключателя ступеней напряжения печного трансформатора и сигнал, пропорциональный положению электрода.

Выход су1Ф1Ирук цего блока 3 служит входом блока 4 регистрациио

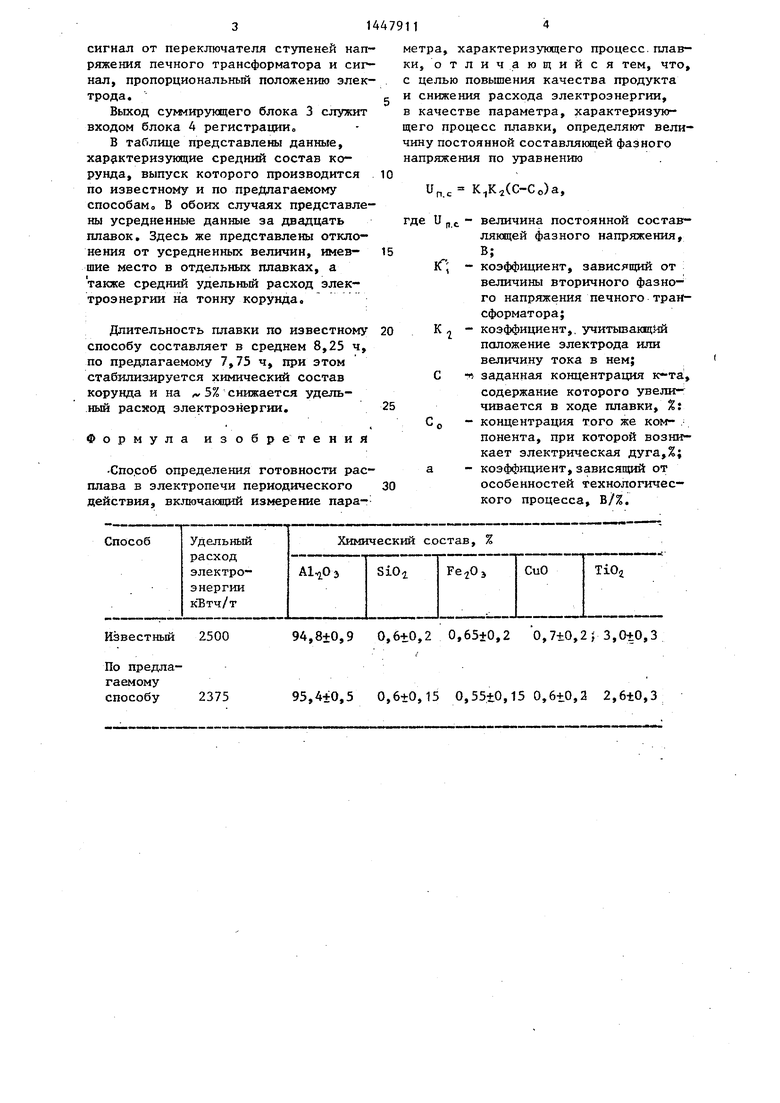

В таблице представлены данные, характеризующие средний состав корунда, выпуск которого производится по известно14у и по предлагаемому способамо В обоих случаях представлены усредненные данные за двадцать плавок. Здесь же представлены отклонения от усредненных величин, имев- П1ие место в отдельных плавках, а также средний удельньй расход электроэнергии на тонну корунда.

Длительность плавки по известному способу составляет в среднем 8,25 ч, по предлагаемому 7,75 ч, при этом стабилизируется химический состав корунда и на 5% снижается удельный расход электроэнергии.

Формула изобретения

Спо.соб определения готовности расплава в электропечи периодического действия, включающий измерение пара-метра, характеризующего процесс, плавки, отличающийся тем, что, с целью повышения качества продукта и снижения расхода электроэнергии, в качестве параметра, характеризующего процесс плавки, определяют величину постоянной составлякщей фазного напряжения по уравнению

и, К,К2(С-Со)а,

где и п t величина постоянной составляющей фазного напряжения, В;

}С - коэффициент, зависящий от величины вторичного фазно- го напряжения печного трансформатора;

К - коэффициент,, учитьшакщйй положение электрода или величину тока в нем; С -ч заданная концентрация к-та, содержание которого увеличивается в ходе плавки, %: GO - концентрация того же ком- . понента, при которой возникает электрическая дуга,%; а - коэффициент,зависящий от

особенностей технологического процесса, В/%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ РЕЖИМОМ РАБОТЫ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ ДЛЯ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА | 2010 |

|

RU2456519C2 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОДУГОВЫМ РЕЖИМОМ ПЛАВКИ РУДНОТЕРМИЧЕСКОЙ ПЕЧИ ПРИ ПОЛУЧЕНИИ ФОСФОРА | 2012 |

|

RU2516360C2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ БЕЛОГО ЭЛЕКТРОКОРУНДА | 2007 |

|

RU2374583C2 |

| Способ управления плавкой белого электрокорунда в электродуговой печи | 1985 |

|

SU1582365A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ КАРБИДА КАЛЬЦИЯ | 1993 |

|

RU2080534C1 |

| СПОСОБ И СИСТЕМА УПРАВЛЕНИЯ ЭЛЕКТРОТЕХНОЛОГИЧЕСКИМИ РЕЖИМАМИ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ В РУДНОТЕРМИЧЕСКИХ ЭЛЕКТРИЧЕСКИХ ПЕЧАХ | 2013 |

|

RU2556698C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ РУДНОТЕРМИЧЕСКОЙ ПЕЧИ | 2009 |

|

RU2424481C2 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1997 |

|

RU2128407C1 |

| Устройство для управления электрическимРЕжиМОМ дугОВОй элЕКТРОпЕчи | 1979 |

|

SU851798A1 |

| Устройство для ведения плавки в дуговой электропечи | 1984 |

|

SU1271890A1 |

удельный расход электроэнергиик Етч/т

Известный 2500

94,8±0,9 0,6±0,2 0,65+0,2 0,7+0,2} 3,0±0,3

По предлагаемомуспособу

2375

95,4+0,5 0,6+0,15 0,55+0,15 0,6tO,2 2,6±0,3

CxiO

TiOj

от переключателя

ступеней/revffoeo mpoMCQjo/o/ amo/ili

Ofrr ва/п(/1/ка /гало ке/ у SJTe/f/nfloffa

Авторы

Даты

1988-12-30—Публикация

1987-02-23—Подача