Изобретение относится к химической электротермии и электрометаллургии, а именно к контролю электротехнологических параметров работы руднотермических печи, и предназначено для повышения эффективности работы руднотермических печей и безопасности при их обслуживании.

Известен способ управления руднотермическими печами (Электротермические процессы химической технологии. Учебное пособие для вузов / Под ред. В.А. Ершова, Л.: Химия, 1984. - 464 с.; стр.341), основанный на определении уровня расплава по количеству израсходованной электроэнергии. Данный способ заключается в измерении тока электрода, фазного напряжения, потребляемой мощности, расхода электроэнергии, количества и состава подаваемой на плавку шихты, при отклонении технологического режима от заданного отработка возмущения осуществляется за счет изменения в ту или иную сторону электрического тока путем перемещения электродов и/или переключением ступеней напряжения печного трансформатора, а также изменением подачи шихты или ее отдельных компонентов.

Недостатком данного метода является его невысокая точность. Об уровне расплава или его количестве в печи судят по количеству израсходованной электроэнергии и некоторому среднему значению ее удельного расхода. Последняя величина зависит от многих случайных факторов: потребляемой мощности, состава шихты, особенностей ведения процесса плавки. Именно это и не позволяет определять уровень расплава печи с достаточной точностью.

Известен способ управления руднотермическими печами (Системы автоматического управления электрическим режимом руднотермических электропечей. Обзорная информация ЛенНИИГипрохим. Составители Вапник М.А., Семенов Э.Э. М.: НИИТЭХИМ, 1978. - 28 с.), в котором управление процессом плавки включает измерение тока электрода, фазного напряжения, потребляемой мощности, расхода электроэнергии, количества и состава подаваемой на плавку шихты, и при отклонении технологического режима обработка возмущения осуществляется за счет изменений в ту или иную сторону тока путем перемещения электродов и/или переключением ступеней трансформатора, а также изменением подачи шихты или ее отдельных компонентов.

Недостатком является то, что ни один из способов при регулировании не учитывает характер распределения выделяемой в печи мощности между электрической дугой и шунтирующим ее сопротивлением шихты или расплава. Между тем наибольшая эффективность работы руднотермической печи достигается при оптимальном для каждого технологического процесса распределении мощности. Изменение развития дугового режима ведет к интенсификации нежелательных побочных процессов, в том числе к пылеобразованию. Недостаточная степень развития дуги не позволяет достичь необходимых температур в ванне печи.

Известен способ управления процессом плавки карбида кальция по принципу сохранения заданной проводимости (γ) подэлектродного пространства путем прямого зондирования подэлектродного пространства (Автоматизация управления электротехнологическими режимами работы печей химической электротермии: Жилов Г.М., Лифсон М.И., Савицкий С.К. Обзорная информация ЛенНИИГипрохим. - М.: НИИТЭХИМ. 1985. - 37 с.), при котором электроды не перемещаются. В этом случае поддержание γ=const осуществляется за счет корректировки состава шихты (подачи извести или кальцийсодержащего компонента шихты под электрод), а поддержание рабочей мощности осуществляется автоматически регулятором электрического режима путем переключения ступени в результате сравнения сигналов, поступающих от датчиков тока напряжения. В этом случае для поддержания оптимального расстояния торца электрода от пода печи производят перепуск электрода. Величина перепуска определялась счетно-решающим устройством, на которое поступали сигналы о расходе электроэнергии.

Основным недостатком данного способа является накопление ошибки измерения за счет отсутствия однозначной зависимости между "сгоранием" нижнего конца электрода и количеством израсходованной электроэнергии. Этот способ помогает судить о наличии (отсутствии) дуги в печи и лишь очень приближенно о ее мощности. Последняя величина зависит от многих случайных факторов: потребляемой мощности, состава шихты, особенностей ведения процесса плавки.

Известен способ управления процессом плавки карбида кальция (Патент RU №2080534, опубл. 27.05.1997 г.), включающий загрузку шихты, измерение тока электрода и напряжения, активной мощности и поддержание ее путем переключения ступеней напряжения печного трансформатора, определение времени начала и окончания выпуска расплава карбида и момент перепуска электрода. Дополнительно в процессе плавки при неподвижных относительно ванны печи электродах постоянно измеряют величину постоянной составляющей фазного напряжения, а начало и окончание выпуска расплава карбида кальция из печи производят при достижении постоянной составляющей следующих значений:

UBi=Unk-A+(i-1)ΔU1

Uki=Unk+iΔU1

где UBi, Uki - значения постоянной составляющей фазного напряжения на момент начала и окончания выпуска расплава соответственно, B; Unk - значение постоянной составляющей фазного напряжения на момент окончания последнего перепуска электрода, B; ΔU1 - градиент постоянной составляющей фазного напряжения от начала (окончания) одного выпуска расплава до начала (окончания) следующего выпуска, B; A - постоянная величина, зависящая от количества выпускаемого единовременно расплава, B; i - порядковый номер выпуска расплава в период между двумя соседними перепусками электрода.

Среди недостатков данного способа можно отметить следующие. Во-первых, выпуск расплава карбида кальция и перепуск электродов производят периодически, и величина постоянной составляющей фазного напряжения определяется продолжительностью времени между выпусками расплава карбида кальция и перепусков электродов. Кроме того, изменения постоянной составляющей, обусловленные этими факторами, превышают изменения постоянной составляющей, обусловленные обвалами или обрушениями шихты, что затрудняет их идентифицирование. Во-вторых, данный способ может быть использован только в руднотермических печах, работающих при наличии электрической дуги переменного тока. Поэтому этот способ не может быть использован в печах, работающих при отсутствии дуги.

Известен способ управления плавкой белого электрокорунда в электродуговой печи (А.с. SU №1582365, опубл. 30.07.1990 г.). Управление процессом плавки белого электрокорунда ведут в соответствии со степенью развития электрической дуги. Эту степень определяют по величине относительного содержания в токе электродов гармонических составляющих с частотами 150 Гц и 250 Гц. Способ включает измерение и анализ гармонического состава тока электродов и корректировку электрического режима переключением ступеней печного трансформатора и/или перемещением электродов. С целью снижения удельного расхода электроэнергии при плавке на шихте из рядового и глубокопрокаленного глинозема, по ходу плавки измеряют отношения пятой и третьей гармоник тока к первой, по предварительно установленной для электродуговой печи зависимости между отношением пятой гармоники к первой и содержанием α-фазы в шихте определяют содержание α-фазы в последней и при ее величине менее 70% осуществляют корректировку электрического режима печи в сторону уменьшения отношения третьей гармоники к первой на 40-50% от измеренного, а при величине содержания α-фазы в шихте более 80% осуществляют корректировку электрического режима в сторону увеличения отношения третьей гармоники к первой на ту же величину.

Недостатком способа является то, что изменение содержания в токе электрода этих гармонических составляющих сопровождается изменением индуктивного сопротивления печной установки, т.е. в конечном итоге ее общего сопротивления. Отсюда зависимость доли тока дуги в токе электрода этих гармонических составляющих от степени развития дуги носит нелинейный характер, что затрудняет оценку текущего электрического режима.

Известен способ управления работой руднотермической печи (Патент RU №2424481, опубл. 20.07.2011 г.), принятый за прототип. Способ включает контроль в процессе работы печи напряжения на электродах и степени развития электрической дуги в подэлектродном пространстве каждого электрода с помощью электрофильтра, которую определяют по величине постоянной составляющей в фазном напряжении каждого электрода. При превышении заданной величины постоянной составляющей фазного напряжения для снижения развития дуги на закрытых печах осуществляют загрузку шихты в районе электрода с намечающимся образованием полости или перемещают электрод или перемещают электрод и переключают ступени печного трансформатора на более низкое напряжение, а в открытых печах осуществляют «опиковку» или «прошивку» шихты.

Недостатком прототипа является то, что данный способ позволяет судить об изменении степени развития электрической дуги в подэлектродном пространстве вследствие изменения количества расплава в печи и «угара» электрода, но никак не отражают влияния электротехнологических параметров на ее развитие и, прежде всего, на величину тока дуги. В то же время решение этого вопроса позволило бы определить регулирующее воздействие при отклонении тока дуги от заданных пределов: изменением напряжения, тока электродов или состава загружаемой шихты.

Техническим результатом является снижение удельных расходов сырья и электроэнергии, повышении производительности печи и качества получаемого продукта.

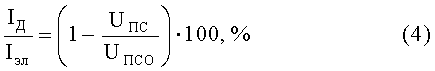

Технический результат достигается тем, что в способе управления электродуговым режимом плавки в руднотермической печи при получении фосфора, включающем загрузку и расплавление шихты в печи, измерение в процессе плавки тока и напряжения электродов. потребляемой мощности, величины постоянной составляющей фазного напряжения электродов и печи, регулирование рабочей мощности печи переключением ступеней печного трансформатора, перемещением электродов и/или корректировкой состава загружаемой шихты, в процессе плавки дополнительно определяют значение доли тока дуги в токе электрода в соответствии с выражением:

где IД, Iэл - ток дуги и ток электродов соответственно, A;

UПС - постоянная составляющая фазного напряжения электродов, B;

UПСО - постоянная составляющая фазного напряжения печи, B;

причем рабочую мощность печи регулируют в зависимости от величины рассогласования с заданным значением доли тока дуги в токе электродов, равным 5-10%.

Сущность изобретения заключается в использовании полупроводникового эффекта контакта электрода с расплавом. Этот эффект состоит в том, что при работе руднотермической печи на переменном токе в один полупериод, когда на электроде «+», углерод части электрода, находящейся в расплаве, реагирует с ионами расплава наиболее интенсивно, чем в соседних полупериодах. Так, например, в печи для получения плавленых фосфатов (термофосфатов) в полупериод, когда на электроде «+», на его поверхности имеет место химическое взаимодействие углерода с ионами (SiO2)2-, (PO4)3-, (PO3)2- и другими.

В результате в этот полупериод падение напряжения в ванне UB1 будет меньше на некоторую величину E по сравнению с падением напряжения в отсутствие этого взаимодействия UB.

UB1=UB-E

И наоборот, когда на электроде будет «-», падение напряжения будет на ту же величину больше, чем когда этого взаимодействия нет:

UB2=UB+E

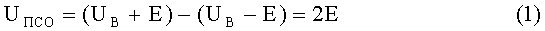

В результате в фазном напряжении появляются постоянная составляющая UПСО

Величину Е определяют изменением изобарно-изотермического потенциала ΔZ той реакции, в которой участвует углерод электрода, т.е. зависит от вида технологического процесса:

где F - число Фарадея; n - заряд ионов-переносчиков тока.

В свою очередь

ΔZ=RTlnKp

где R - газовая постоянная; T - температура на поверхности электрода в районе контакта с расплавом; Kp - константа равновесия.

При неизменных температуре расплава и его составе величина E остается так же величиной постоянной, т.е. в электрической цепи существует источник напряжения, т.е. источник электромагнитной энергии, величина которого не зависит от сопротивления нагрузки.

Когда переход тока электрода к расплаву осуществляют прямым контактом, то, как следует из уравнения (1), величина UПСО всегда равна 2E и не зависит от фазного напряжения. Однако в реальной руднотермической печи электрический контакт электрода с материалами, заполняющими ванну, даже при слаборазвитом дуговом режиме ввиду плохого смачивания электрода расплавом осуществляют не только прямым контактом электрода с расплавом, но и через электрическую дугу и микродуги.

Таким образом, величина постоянной составляющей обусловлена не полным током электрода, а только той его частью IШ (ток шунта), которая проходит непосредственно через контакт электрода с материалами ванны, т.е. через сопротивление, шунтирующее дуговые разряды.

В результате значение постоянной составляющей, регистрируемое специальным прибором, определяют выражением:

где IШ - ток шунта, т.е. ток, идущий через прямой контакт электрода с расплавом.

Как следует из уравнения (2) отношение

Тогда содержание тока дуги в токе электрода будет

Значение UПСО в уравнении (4) определяют либо расчетным путем по изменению изобарно-изотермического потенциала по приведенной выше формуле, либо после статистической обработки результатов измерения на промышленной печи. В последнем случае при минимальном токе электрода его перемещают вниз до тех пор, пока перестанет изменяться значение UПС. С этого момента Iэл=IШ, т.е. IД=0. Тогда значение UПС и следует принять за величину UПСО.

Количественная оценка распределения тока электрода между электрической дугой и шунтирующим ее сопротивлением расплава или шихты позволяет выбирать способ регулирования мощности, выделяемой в дуге и шунтирующим ее сопротивлении, изменением состава шихты, напряжения или тока электрода в зависимости от текущих значений последних.

Блок схема устройства представлена на фиг.1, где изображено: 1 - трансформатор тока, 2 - печной трансформатор 3 - измеритель тока, 4 - вычислительный блок, 5 - электрофильтр, 6 - фазный вольтметр, 7 - регистрирующий прибор.

Способ осуществляют следующим образом. Подготовленную шихту дозируют и загружают в печь. При этом в месте контакта электрода с расплавом появляется так называемый полупроводниковый эффект. Сигнал, пропорциональный току электрода, с трансформатора тока 1 на высокой стороне печного трансформатора 2 поступает на измеритель тока 3, выход которого служит входом вычислительного блока 4. На вход вычислительного блока 4 также поступает сигнал от электрофильтра 5, подключенного параллельно фазному вольтметру 6. При этом в вычислительном блоке 4 по выражению (4) вычисляется содержание тока дуги в токе электрода. Выход вычислительного блока 4 служит входом регистрирующего прибора 7, градуировка которого выполнена в процентах содержания тока дуги в токе электрода.

Величина тока при неизменной ступени печного трансформатора зависит от степени развития дугового режима, т.е. от длины дуги. При неизменном фазном напряжении изменение тока электрода, вызванное перемещением электрода и, соответственно изменением длины дуги, будет сопровождаться изменением величины постоянной составляющей. Определив для заданного технологического процесса и конструкции печи значение постоянной составляющей, соответствующее току, при котором развитие дугового режима имеет оптимальный характер, т.е. соответствует оптимальным экономическим показателям (удельному расходу электроэнергии, качеству продукта, производительности), в дальнейшем режим работы печи корректируют по постоянной составляющей.

Например, если во время процесса плавки электрические параметры и потребляемая мощность находятся в заданных пределах (ток и мощность поддерживаются существующими регуляторами), а величина постоянной составляющей превышает рекомендуемые пределы, это означает, что в данном случае излишне развит дуговой режим. Это может быть следствием зависания шихты, снижением ее дозировки, короткими электродами. До установления причины и принятия необходимых мер, степень развития дуги переключения печного трансформатора на более низкое напряжение при увеличении тока путем заглубления электрода. Это приведет к снижению степени развития дуги.

Пример 1. При нормальной работе руднотермической печи для получения фосфора мощность, выделяемая в дуге, как было установлено зондированием, не превышает 5-6% от рабочей мощности печи. Отсюда можно предположить, что доля тока дуги в электроде находится в пределах 5-10%. С увеличением доли тока дуги интенсифицируются процессы пылеобразования, в результате чего значительная часть восстановленного фосфора взаимодействует с пылью с образованием шлака, тем самым уменьшая выход целевого продукта. Снижение доли тока дуги менее 5% путем заглубления электрода, снижением фазного напряжения ухудшает такие показатели как удельный расход электроэнергии и удельный расход электрода (электродной массы).

В один из периодов работы печи при регламентных значениях напряжения, тока электродов и рабочей мощности печи было отмечено повышенное образование шлама и уменьшенный по сравнению с рассчитанным по количеству загруженной шихты и израсходованной электроэнергии выход чистого фосфора. Одновременно в соответствии с предлагаемым изобретением было отмечено повышенное развитие электродугового режима в печи: доля тока дуги составляла 20% от полного тока электродов. Это и явилось причиной повышенного шламообразования. При номинальных электрических параметрах работы печи повышенное развитие дугового процесса было вызвано так называемым «зауглероживанием» ванны печи, т.е. увеличенным против необходимого содержания кокса в реакционной зоне. Для ликвидации выявленного нарушения в работе печи было принято решение об уменьшении содержания кокса в загружаемой шихте снижением его дозировки.

Одновременно с учетом инерционности регулируемого объекта - печи, была снижена мощность путем перехода на более низкое напряжение. После того как доля тока дуги в токе электрода снизилась до 10%, электрические параметры вернули в прежнее значение при сохранении состава загружаемой шихты.

Пример 2. При тех же электрических параметрах и доли тока дуги в токе электрода, что и в примере 1, содержание P2O5 в сливаемом шлаке находилось на нижней границе регламентного значения. Это свидетельствовало о том, что дуговой режим является не следствием «зауглероженности» ванны, а следствием коротких электродов. Их дополнительным перепуском, а если это невозможно переключением печного трансформатора на пониженное напряжение устанавливается доля тока дуги в токе электрода в заданных пределах 5-10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ РУДНОТЕРМИЧЕСКОЙ ПЕЧИ | 2009 |

|

RU2424481C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ КАРБИДА КАЛЬЦИЯ | 1993 |

|

RU2080534C1 |

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ УРОВНЯ РАСПЛАВА В ВАННЕ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ, РАБОТАЮЩЕЙ В РЕЖИМЕ СОПРОТИВЛЕНИЯ | 2011 |

|

RU2475686C1 |

| СПОСОБ УПРАВЛЕНИЯ РЕЖИМОМ РАБОТЫ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ ДЛЯ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА | 2010 |

|

RU2456519C2 |

| СПОСОБ И СИСТЕМА УПРАВЛЕНИЯ ЭЛЕКТРОТЕХНОЛОГИЧЕСКИМИ РЕЖИМАМИ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ В РУДНОТЕРМИЧЕСКИХ ЭЛЕКТРИЧЕСКИХ ПЕЧАХ | 2013 |

|

RU2556698C1 |

| СПОСОБ КОНТРОЛЯ УРОВНЯ РАСПЛАВА В ВАННЕ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 2008 |

|

RU2376540C1 |

| Способ определения готовности расплава в электропечи периодического действия | 1987 |

|

SU1447911A1 |

| Способ выплавки силикомарганца в прямоугольной руднотермической печи | 1986 |

|

SU1520128A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ БЕЛОГО ЭЛЕКТРОКОРУНДА | 2007 |

|

RU2374583C2 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1997 |

|

RU2128407C1 |

Изобретение относится к области металлургии, а именно к контролю электрических параметров руднотермической печи при выплавке фосфора. Способ включает загрузку и расплавление шихты в печи, измерение в процессе плавки тока и напряжения электродов, потребляемой мощности, величины постоянной составляющей фазного напряжения электродов и печи и регулирование рабочей мощности печи переключением ступеней печного трансформатора, перемещением электродов и/или корректировкой состава загружаемой шихты. В процессе плавки дополнительно определяют значение доли тока дуги в токе электрода, причем рабочую мощность печи регулируют в зависимости от величины рассогласования с заданным значением доли тока дуги в токе электродов, равным 5-10%. Изобретение позволяет снизить удельный расход сырья и электроэнергии, повысить производительность печи и качество получаемого продукта. 2 пр., 1 ил.

Способ управления электродуговым режимом руднотермической печи при получении фосфора, включающий загрузку и расплавление шихты в печи, измерение в процессе плавки тока и напряжения электродов, потребляемой мощности, величины постоянной составляющей фазного напряжения электродов и печи и регулирование рабочей мощности печи переключением ступеней печного трансформатора, перемещением электродов и/или корректировкой состава загружаемой шихты, отличающийся тем, что в процессе плавки дополнительно определяют значение доли тока дуги в токе электрода в соответствии с выражением:

где IД, Iэл - ток дуги и ток электрода соответственно, A,

UПС - постоянная составляющая фазного напряжения электрода, B,

UПСО - постоянная составляющая фазного напряжения печи, B,

причем рабочую мощность печи регулируют с учетом величины рассогласования с заданным значением доли тока дуги в токе электродов, равным 5-10%.

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ РУДНОТЕРМИЧЕСКОЙ ПЕЧИ | 2009 |

|

RU2424481C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ КАРБИДА КАЛЬЦИЯ | 1993 |

|

RU2080534C1 |

| ЭНДОПРОТЕЗ КОЛЕННОГО СУСТАВА И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ЭНДОПРОТЕЗА КОЛЕННОГО СУСТАВА | 1994 |

|

RU2110972C1 |

Авторы

Даты

2014-05-20—Публикация

2012-05-03—Подача