Изобретение относится к электротермии, а именно к электродуговым печам, и может быть использовано для оптимизации плавки и автоматизации дуговых печей. Известен способ управления электрическим режимом дуговой электропечи [1] , при котором в период плавления контролируют электрические параметры дуги, коэффициент облучения футеровки и удельный расход электроэнергии и при достижении последним параметром заданного значения переключают задание регулятору электрического режима печи на режим поддержания максимальной мощности дуги и до момента переключения задания поддерживают режим максимума коэффициента облучения футеровки, дополнительно контролируют насыпную плотность шихты, загружаемой в печь, а заданное значение удельного расхода электроэнергии определяют по формуле:

W = 2,368ρ(ρ-17,96)+188,48,

где W - удельный расход электроэнергии, кВт•ч/т;

ρ - насыпная плотность шихты, т/м3.

Недостаток этого способа управления электрическим режимом состоит в том, что корректное определение момента переключения можно выполнить только для первой технологической стадии плавления, когда точно известна масса шихты, загружаемой в печь, и ее насыпная плотность. А так как плавление шихты состоит из нескольких технологических стадий (проплавление колодцев, повороты ванны, подвалка и т.д), то использовать этот способ управления электрическим режимом на протяжении всего периода плавления не представляется возможным. Для второй и последующих технологических стадий расплавления шихты используются, как правило, другие методы.

Известен способ выбора электрического режима плавки [2], принятый в качестве прототипа, когда на основе опыта эксплуатации дуговых печей задают удельные расходы электроэнергии для каждой технологической стадии плавления. Так, для предварительной стадии удельный расход берут равным 30 кВт•ч/т (на одну тонну завалки); для первой стадии плавления - 100 кВт•ч/т (на одну тонну завалки); до подвалки в целом - 300 кВт•ч/т (на одну тонну завалки). После подвалки шихты в печь снова - предварительная стадия, с удельным расходом - 30 квт•ч/т (на одну тонну подвалки); затем первая, на которой удельный расход принят равным 80 кВт•ч/т (на одну тонну подвалки). Общий удельный расход электроэнергии на плавление принят равным 420 кВт•ч/т (на одну тонну лома, загруженного в печь при завалке и подвалке).

Для расчета тока используют фактор реактивности Kx=Xэ/Xкз, где Хэ - эксплуатационное индуктивное сопротивление, Хкз - индуктивное сопротивление короткого замыкания. Считают [2, стр.19], что Хэ всегда больше Хкз, а фактор реактивности Кх в процессе плавления лома непрерывно уменьшается с 1.6 до 1.2 и стабилизируется на уровне 1.2- 1.1 при горении дуг на поверхности жидкой ванны.

Токи находят по величине Кх и коэффициенту мощности λ. взятых приблизительно и вне их взаимной зависимости. Выбирают фазное напряжение ступени Uотф, но текущее значение напряжения сети не учитывают. Ток дуги Iд находят по формуле

Мощность P, потребляемая из сети,

Po= 3Uст.ф•Iд•λ.

Недостатки такого способа выбора электрического режима состоят в следующем.

1. Значения удельного расхода электроэнергии зависят от насыпной плотности шихты и рекомендованы они для насыпной плотности, равной 0.9- 1.1 т/м3. Для другого значения насыпной плотности удельный расход электроэнергии должен быть снова найден по экспериментальным данным, т.е. рекомендации по удельному расходу электроэнергии не являются универсальными, причем удельный расход электроэнергии зависит не только от насыпной плотности, но и от марки стали, что также не учитывается.

2. Между величиной тока Iд, коэффициентом мощности λ и фактором реактивности Kx существует жесткая математическая связь и задавать λ и Kx независимо друг от друга, причем приблизительно, - некорректно, это ведет к естественному снижению точности расчета.

3. При расчете мощности, потребляемой из сети, не учтено колебание напряжения сети.

4. Фактор реактивности Kф = Xэ/Xкз для каждой ступени напряжения, для каждой стадии плавления и для разных групп стали имеет свое конкретное значение и, кроме того, он может быть, вопреки утверждениям автора [2] и меньше единицы, т. е. Xэ < Xкз, что было обнаружено при работе печей на больших токах, порядка 60 - 80 кА.

5. Найденные по опытным данным значения расхода электроэнергии в расчете на одну тонну завалки или подвалки не имеют физического смысла и никак не связаны с теплосодержанием (энтальпией) стали, а потому носит крайне условный, отвлеченный характер.

6. При расчете затрат электроэнергии не учтены потери тепла в окружающую среду.

7. Затраты на расплав шлакообразующих не учтены.

8. Не учтена эксплуатационная стойкость электродов, определяемая их допустимым током. Поэтому точность такого способа не может считаться удовлетворительной.

9. Общий удельный расход электроэнергии на плавление - 420 кВт•ч/т - при работе без дополнительных источников тепла (газокислородные горелки, предварительный нагрев шихты, экзотермические реакции и т.д.) значительно занижен (как и время расплавления) и не отражает истинной величины затрат электроэнергии для печи типа ДСП-100И6.

Задачей предлагаемого изобретения является повышение производительности печи за счет соответствующего выбора электрического режима с учетом марок стали и допустимого тока электродов, определяющего их эксплуатационную стойкость.

Указанная задача достигается тем, что в известном способе управления электрическим режимом дуговой электропечи, при котором в период плавления контролируют электрические параметры дуги, коэффициент облучения футеровки, насыпную плотность шихты и расход электроэнергии, задают значение удельного расхода электроэнергии на одну тонну завалки (или подвалки) для каждой технологической стадии плавления, определяют заданное значение расхода электроэнергии на каждой технологической стадии плавления и при достижении этого значения расхода электроэнергии переключают задание регулятору электрического режима печи, согласно изобретению заданное значение расхода электроэнергии определяют на каждой технологической стадии плавления в соответствии с величиной коэффициента tgYд, характеризующего свойства дуги в зависимости от тока дуги и фазного напряжения ступени печного трансформатора, пропорционально массе шихты, расплавляемой на данной технологической стадии плавления и задаваемой по заранее составленному графику расплавления шихты, который учитывает изменения насыпной плотности шихты и коэффициента облучения футеровки по мере осаждения шихты в жидкую ванну, а задание регулятору электрического режима печи по току устанавливают не выше допустимого тока электродов.

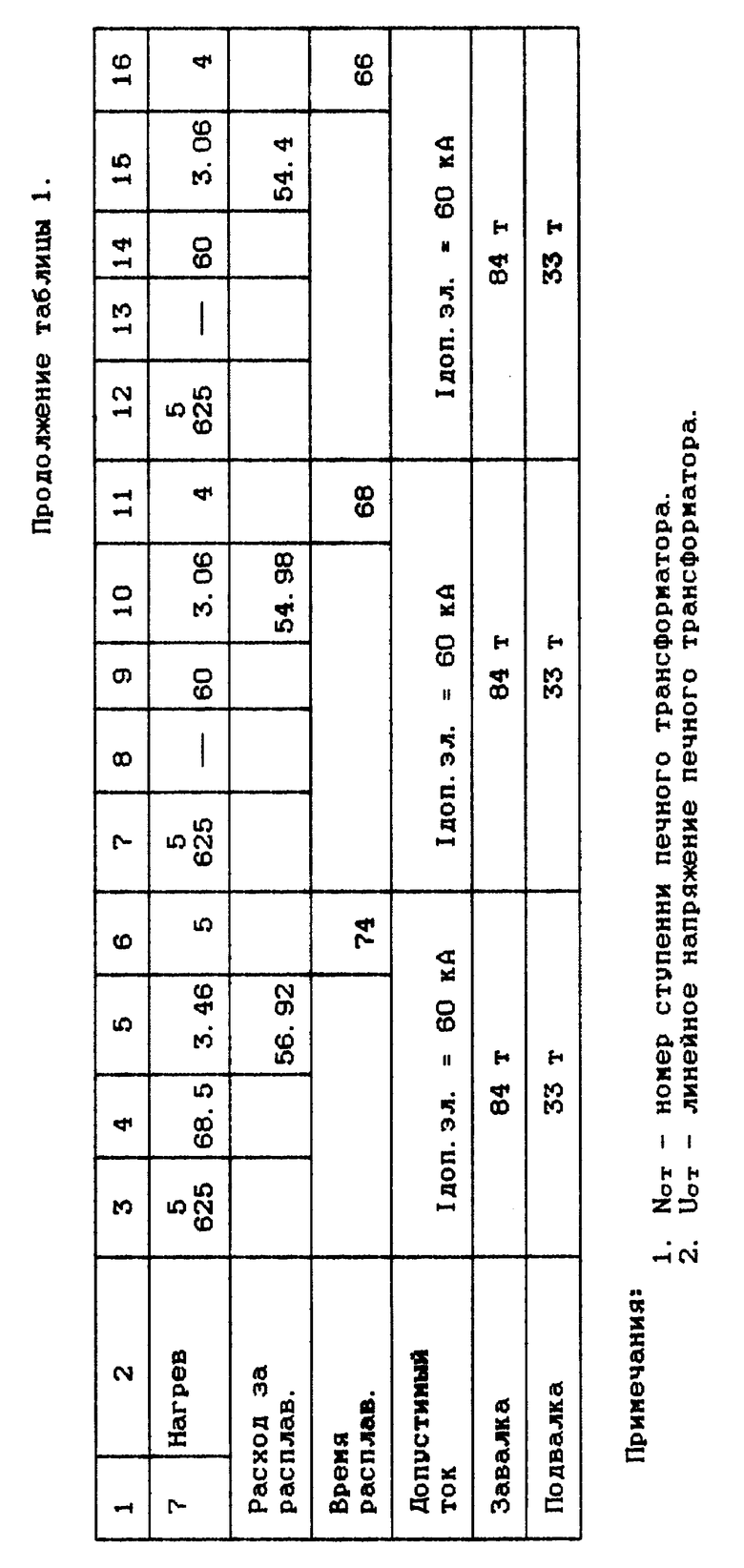

Повышение производительности печи в заявляемом способе достигается за счет высокой точности определения мощности дуги Pд в зависимости от тока Iд для каждой ступени печного трансформатора с учетом колебания напряжения сети и ограничением тока дуги величиной Iдоп.эл. допустимого тока электродов (Iдmax ≤ Iдоп.эл.). Для примера на фиг. 1 даны графики зависимости мощности дуги Pд от тока Iд, определенные для стали Ст3, начальной стадии плавления (расплавлено 5 - 15 т шихты), для ступеней печного трансформатора 3, 4, 5, 6, 8. Линейные напряжения ступеней: Uст3 = 686 В, Uст4 = 654 В, Uст5 = 625 В, Uст6 = 598 В, Uст8 = 536 В. Характеристики Pд (Iд) построены в соответствии с характеристиками дуги tgYд = f(Iд, Uстф) для выбранных ступеней печного трансформатора (фиг .2), напряжение сети 37 кВ (номинальное напряжение 35 кВ), Uстф - фазное напряжение ступени печного трансформатора.

Заявляемый способ управления электрическим режимом дуговой электропечи осуществляется следующим образом. Предварительно для каждой марки стали определяют характеристики дуги tgYд (Iд, Uстф для нескольких рабочих ступеней печного трансформатора ПТ [3].

Коэффициент tgYд характеризует степень потребления дугой реактивной энергии и равен отношению реактивного сопротивления дуги xд к ее активному сопротивлению rд, tgYд = хд/rд. tgYд зависит от тока и фазного напряжения ступени печного трансформатора и определяется на основе опытных данных:

- приращения активной ΔA и реактивной ΔR энергии за интервал времени Δt = 1 мин (при использовании управляющего вычислительного комплекса УВК на печи ДСП-100И7 ЧМК, этот интервал сокращен до 0.25 с);

- фактического напряжения сети Uс, кВ;

- параметров короткой сети : rкс - активное сопротивление,

Xкс - реактивное сопротивление.

Обработка опытных данных ведется по следующей схеме.

Находим коэффициент tgY и коэффициент мощности cosY(λ) электропечной установки

tgϕ = ΔR/ΔA,

активную мощность, потребляемую из сети,

где Kсч - коэффициент счетчика;

приведенное линейное напряжение ступени печного трансформатора

где Uст - линейное напряжение ступени печного трансформатора при номинальном Uн напряжении сети;

ток дуги

полное фазное сопротивление электрической цепи, включающей короткую сеть и дугу,

активное сопротивление фазы (эксплуатационное)

rф= Zф•cosϕ;

реактивное сопротивление фазы (эксплуатационное)

Xф= Zф•sinϕ;

активное сопротивление дуги

rд = rф - rкс,

реактивное сопротивление дуги

xд = xф - xкс,

коэффициент

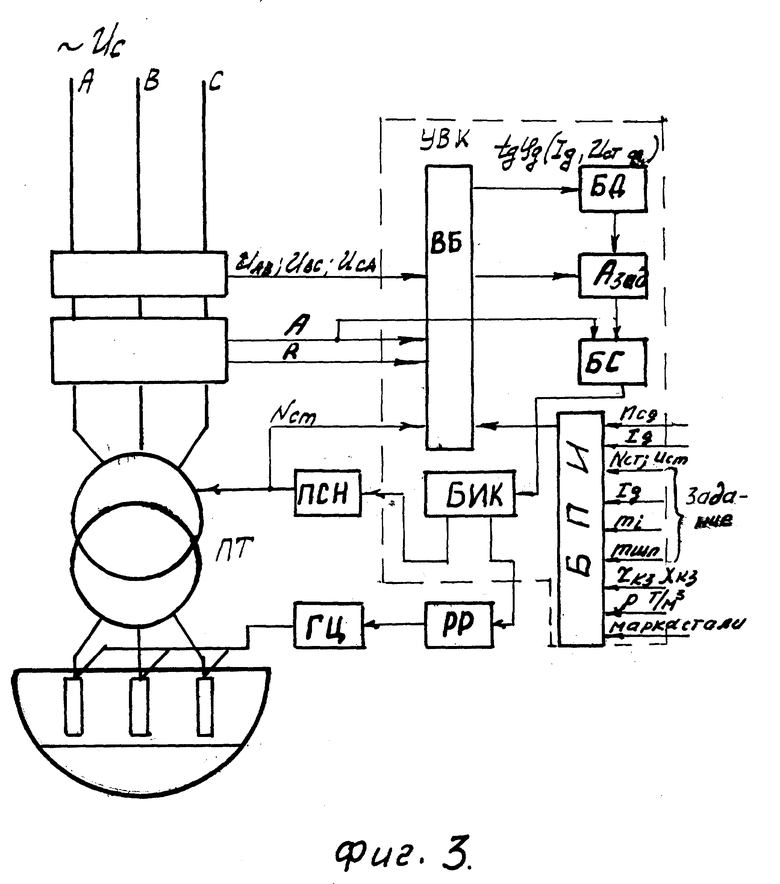

Для нахождения tgYд в вычислительный блок ВБ управляющего вычислительного комплекса УВК (см. фиг. 3) вводят измеренные с высокой стороны печного трансформатора ТП трехфазные значения активной A и реактивной R мощности (или энергии), линейные напряжения Uав, Uвс, Uса. В ВБ по специальной программе ведут расчет зависимости tgYд от тока дуги Iд для каждой ступени ПТ с учетом колебания напряжения сети. Характеристики дуги tgYд (Iд, Uстф), поступают в банк данных БД. В блок приема информации БПИ подают задание, которое оформляется в виде графика расплавления шихты (см. таблицу 1). Задание включает:

- количество технологических стадий nсд;

- номер ступени ПТ Nст;

- напряжение ступени ПТ (линейное) Uст;

- величину тока Iд, причем Iд ≤ Iдоп.эл;

- массу расплавляемой на каждой стадии шихты mi, т;

- массу шлакообразующих mшл, т;

- насыпную плотность шихты ρ, т/м3;

- марку стали;

- параметры короткой сети (активное rкс и индуктивное xкс сопротивления).

В соответствии с графиком расплавления шихты и характеристиками дуги tgYд (Iд, Uстф для каждой технологической стадии плавления в блоке Aзад по своей программе проводят определение заданного значения электроэнергии с выдачей результата на блок сравнения БС, где он сравнивается с текущим значением активной энергии A. При A = Aзад сигнал поступает на блок исполнения команд БИК, откуда поступает команда или на переключение ступени печного трансформатора через ПСН (переключатель ступеней напряжения) или на изменение задания по току в регулятор электрического режима РР, который управляет перемещением электродов через гидроусилитель ГЦ.

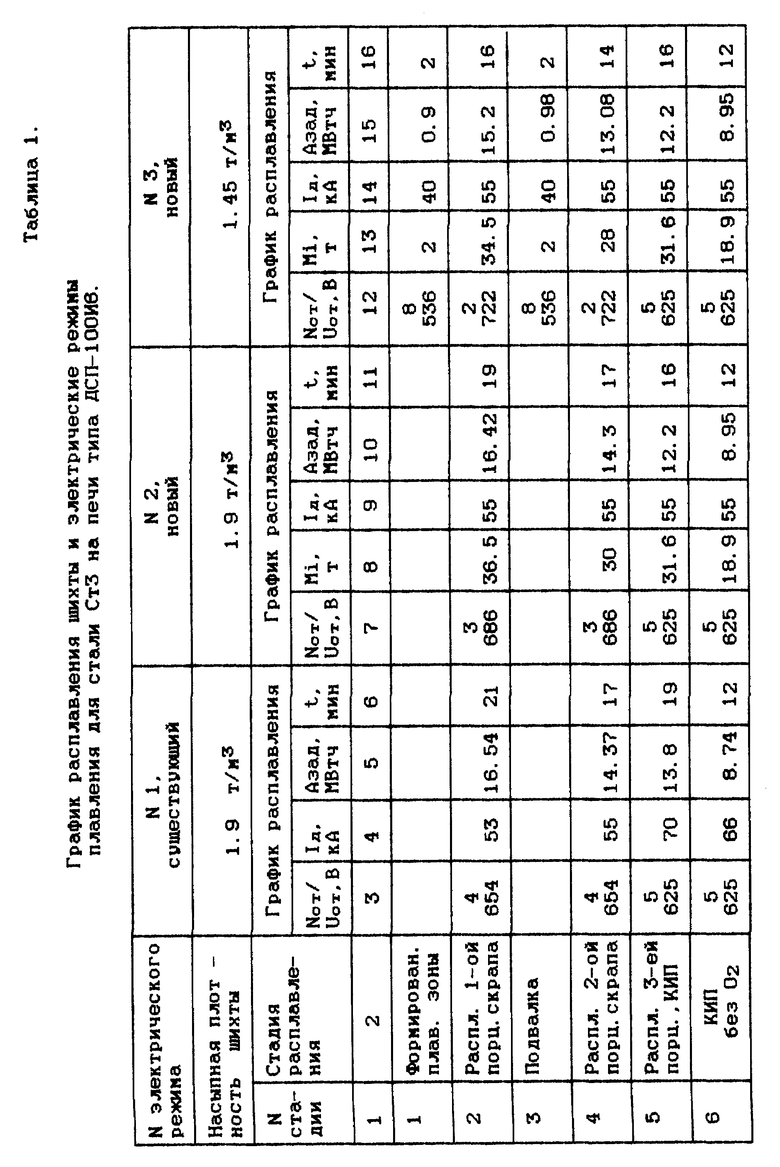

В таблице 1 приведены графики расплавления шихты по технологическим стадиям и электрические режимы для печи ДСП-100И6 при расплаве стали Ст3.

Режим N 1, рабочий режим печи ДСП-100И6, подобран для насыпной плотности шихты 1.9 т/м3. Режимы N 2 (насыпная плотность шихты 1.9 т/м3) и N 3 (насыпная плотность шихты 1.45 т/м3) составлены в соответствии с изобретением.

Сравнение режимов N 1, 2, 3 показало, что составление графика расплава в соответствии с начальной насыпной плотностью шихты и ее изменением по мере расплавления, а также ограничение тока величиной допустимого тока электродов позволяет сократить время расплава с 74 минут до 68-66 минут, снизить затраты электроэнергии на всю плавку на 2-2.5 МВт•ч. Режимы N 2 и 3 опробованы на той же печи. Подтверждены затраты электроэнергии на расплавление шихты и время расплавления. Удельный расход электродов снижен на 1.1 кг/т.

Таким образом, точность управления электрическим режимом по предлагаемому изобретению доказана.

Литература.

1. Дрогин В.И., Гордиенко В.А., Нестеров А.М. и др. Авторское свидетельство N 1302444. Открытия, изобретения, промышленные образцы, товарные знаки. N 13, 1987, с.248.

2. Морозов А. Н. Расчеты по электрическим режимам работы дуговых сталеплавильных печей. Учебное пособие. Челябинск, 1989, с. 35.

3. Евсеева Н.В. Электрические характеристики дуги в дуговой сталеплавильной печи. Известия ВУЗов. Электромеханика. 1994. N 3 с. 64-70.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВЫХ ПЕЧАХ | 2005 |

|

RU2304621C2 |

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1992 |

|

RU2033432C1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| Система управления для дуговой сталеплавильной печи | 2019 |

|

RU2758063C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2001 |

|

RU2220210C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2075515C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1995 |

|

RU2079982C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТАДИЙ ПЛАВЛЕНИЯ ШИХТЫ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1999 |

|

RU2150643C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ФОСФОРА В ЭЛЕКТРОТЕРМИЧЕСКОЙ ПЕЧИ | 1994 |

|

RU2081818C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 2013 |

|

RU2539890C1 |

Изобретение относится к электротермии, а именно к электродуговым печам. Может быть использовано для оптимизации плавки и автоматизации дуговых печей. Техническим результатом является повышение производительности печи за счет соответствующего выбора электрического режима печи. Технический результат достигается за счет того, что в период плавления контролируют электрические параметры дуги, коэффициент облучения футеровки, насыпную плотность шихты и расход электроэнергии, задают значение удельного расхода электроэнергии на 1 т завалки для каждой технологической стадии плавления и по достижении этого значения расхода электроэнергии переключают задание регулятору электрического режима печи. Причем заданное значение расхода электроэнергии определяют на каждой технологической стадии плавления в соответствии с коэффициентом tgYд, пропорционально массе шихты, расплавляемой на данной технологической стадии, а задание регулятору электрического режима печи по току устанавливают не выше допустимого тока электродов. 3 ил., 1 табл.

Способ управления электрическим режимом дуговой электросварки, при котором в период плавления контролируют электрические параметры дуги, коэффициент облучения футеровки, насыпную плотность шихты и расход электроэнергии, задают значение удельного расхода электроэнергии на 1 т завалки (или подвалки) для каждой технологической стадии плавления, определяют заданное значение расхода электроэнергии на каждой технологической стадии плавления и по достижении этого значения расхода электроэнергии переключают задание регулятору электрического режима печи, отличающийся тем, что заданное значение расхода электроэнергии определяют на каждой технологической стадии плавления в соответствии с величиной коэффициента tg Yд, характеризующего свойства дуги в зависимости от тока дуги и фазного напряжения ступени печного трансформатора, пропорционально массе шихты, расплавляемой на данной технологической стадии плавления и задаваемой по заранее составленному графику расплавления шихты, который учитывает изменения насыпной плотности шихты и коэффициента облучения футеровки по мере осаждения шихты в жидкую ванну, а задание регулятору электрического режима печи по току устанавливают не выше допустимого тока электродов.

| Морозов А.Н | |||

| Расчеты по электрическим режимам работы дуговых сталеплавильных печей: Учебное пособие | |||

| - Челябинск, 1989, с.35 | |||

| Способ управления электрическим режимом дуговой электропечи | 1985 |

|

SU1302444A1 |

| DE 3512189 A1, 09.10.86 | |||

| Евсеева Н.В | |||

| Электрические характеристики дугив дуговой сталеплавильной печи // Известия ВУЗов: Электромеханика | |||

| Прибор для охлаждения жидкостей в зимнее время | 1921 |

|

SU1994A1 |

Авторы

Даты

1999-03-27—Публикация

1997-06-20—Подача