Изобретение относится к металлургии, а именно к ашшко-терьмческой обработке металлов и сплавов, в част- кости к способам получения комплексных покрытий на стапьнь х деталях, и может быть использовано в металлур- гни, мапииостроении, приборостроении, а также горнодобывающей, нефтедобывающей и нефтехимической промышленности.

Цепь изобретения - повьшение износостойкости покрытий и интенсифика- ция процесса обработки.

Способ получения комплексных покрытий на стальных деталях включает предварительный нагрев в порошкообразной насыщающей сред 560-7 20°С с Выдержкой в течение 0,6-1 , 2 ч,последующий нагрев до 950-1 ЮО с со скоростью 0,8-2,4 С/с с выдержкой в течение Ь,2-Г,8 -ч и охлаждение до 300-г500 С со скоростью 1,2-2,. После че-.

го цикл обработки повторяют от 2 до 8 раз.,

Изделия из стали загружают в кои- ; тейнер из нержавеющей сталн, заполненный порошковой насыщающей смесью герметизируют плавким затвором и помещают в электропечь сопротивления при комнатной температуре,

В начале производят нагрев до 560-720 с и выдерживают при этой

4ii СЛ

ю 12

1C

температуре ч. При этом вещество относящееся к классу углево- дородов, например дифенил5 разлагает™ ся с образованием большого количества газообразных предельных углеводородов (этанеметан) и некоторого количества двуокиси углерода при нзаи- модействии с тшслородом и водяным паром содержапщмся в.небольших ко- личестрах в объеме контейнера, Взаи медействие продуктов распада углеводородов с зшористым водородом или с другим, галогеноводородом приводит к образованию газообразного соединения углерода с од1шм иэ галогенов,. например четыреххпаристого углерода j интенсиф1 циругощего процесс насы поверхности обрабатываемого стального изделия углеродом. ка при этой температуре обеспечива- . ет насыщегше поверхностного слоя ста-г ли углеродом, что обеспечивает, при после/дующем нагреве ускореннее образование, слоя карбида хрома или титаг на и т.п. без понижения KomiaHtpauHs углерода в подслойной зоне ниже уровня исходной койцентрации (до обработки) и тем casxbiM повышает износостойкость noKpbjTHHj создавая возможность его эксплуатации пои, более высоких уд ельш х нагрузках. При этом практически не происходит осаждение кар- бидообразукацего элемента (хром я ) на поверхности изделия,

Выдержка при меньшей температуре не обеспечивает достаточную скорость диффузии углерода в сталь, увеличивать ж е время выдерж1си нецелесообразное Повышение температуры более приводит к одновременному осаж- - делшю и карбидообразующего элемента (кром и ) при этом скорость диффузии углерода в поДслойной зоне также резко снижается,

Выдержка ьГеньюей п одатшительнос- ти не обеспечивает повьшение концентрации углерода в подслое до величины, гарантирующей отсутствие обезуглероживания стали При последующем формировании карбидного слоя Увеличение продолжительности выдерж- гш нецелесообразно, так как при этом достигается существенное повьшение основных эксплуатационных показателей материала и покрытия.

После науглероживания нагрев прот , должают со скоростью 0,8-2,

.

5

to

0

до 950-1100°С с последующей выдержкой в течение ,8 ч.

Указ эннаяскорость обеспечивает практически отсутствие перераспреде- ления урлерода в подслойной зоне и способствует стабилизации концентрации этого элемента в подслойной зоне, Повьшение скорости нецелесооб- разног так как требует резко увеличить количество потребляемой электроэнергии. Снижение скорости ниже ниж- . него предела П1зиводд1т к диффузионному рассасыванию углерода Тее, идет

15 его диффузия в матрицу, и снижается концентрация в подслойной зоне, что снижает износостойкость покрытия.

При 950-1100 С происходит осажде- ние на поверхности изделия карбидообразующего элемента (хром и т,п) к образование слоя его карбида,

.Снижение температуры и продолжительности выдержки не обеспечивает достаточную скорость осаждения покг 25 рытия и уменьшает его экономичность. Увеличение температуры нагрева более

. . ИОО С приводит к росту зерна стали .И снижению ее прочностив Увеличение вр1емени выдержки более ,8 ч неце30 лесорбразно, так как при этом образуется карбид1Ф1й слой с меньшей концентрацией углерода, что отрица. тельно влияет на его твердость и износостойкость в условиях воздействия

35 абразивных частиц а также вызывает обезуглероживание подслойной зоны.

Затем после выдержки при 950- 1100 С производят охлаждение со ско ростью 1,2-254°С/с до температуры,

40 лежащей в интервзле равном 300-50р С«: Охйаждение с более высокой, чем f . указано скоростью потребует использовать специальную ахлазадшсацую сис тему а это экономичесгш нёцелесооб45 разно....

Более медяенное охлаждение -вы зыг вает диффузионное перераспределение углерода в карбидном слое, приводящее

: к ci-шжению его кощентрации и, соот- .

50 ветственно к ухудш шю износостойкости карбидного слоя и замедлению процесса формирования покрытия

При циклическом повторений сши- санного режима обр абот1ш при выдерж55 ке в области температур 5бО-720°С карбиднБ5й слой наа ядаетсй углеродом который при повышении температуры диффундирует.в слой осаждаемого крона или других элементов с.последую5

DIHM формирова1{ием его карбидов и т.

Таким образом, цикпирование приноди к ускоренному росту карбидного слоя без снижения концентрации углерода в подслойной зоне. Наряду с этим циклический характер температурного режима насыщения с периодическим охлаждением ниже ЗОО-ЗОО С обеспечивает формирование карбидного слоя с более дисперсной структурой, вели чина карбидных кристал,пов при этом значительно меньше, чем в случае насыщения в нециклическом режиме.

Минимально возможное количество циклов соответствует двум, а максимальное восьми. При цикпировании более восьми раз снижается эффективность процесса. Это объясняется тем, что насыщающая смесь чрезмерно исто щится, и снижается концентрация активного углерода, что ведет к увеличению времени выдерлски в каждом цикле, и в целом необоснованно удлиняет процесс, снижая его производи- тельностй,

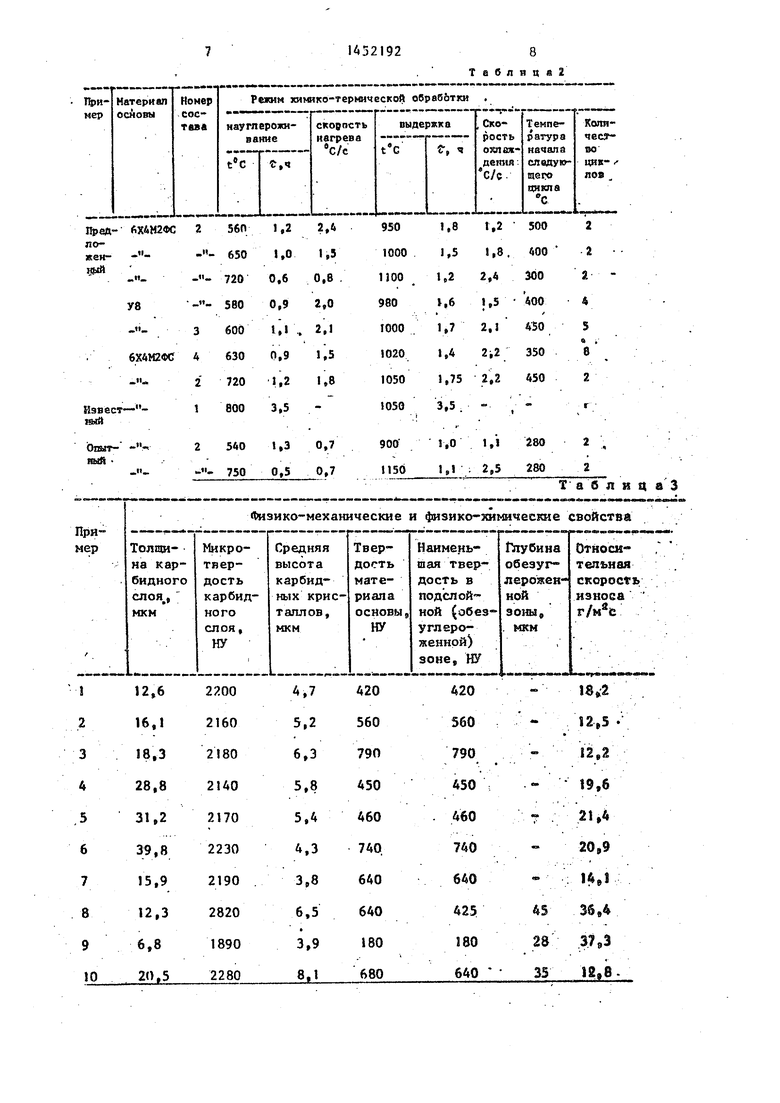

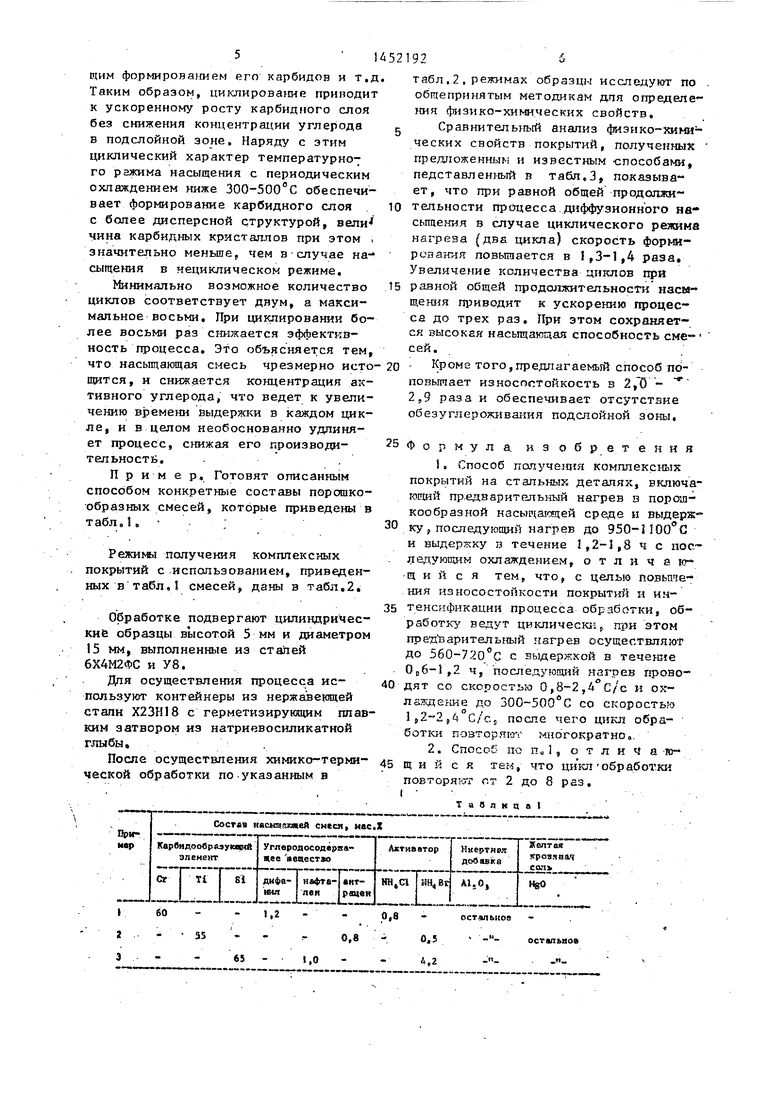

П р им е р. Готовят описанным способом конкретньте составы порошкообразных смесей, которые приведены в табл„1 .

Режи получения комплексных покрытий с .испапьзованием, приведенных в табл. 1 смесей, даны в табл.2,

-

Обработке подвергают цилиндрические образцы высотой 5 мм и диаметром 15 мм, выполненные из стштей 6Х4М2ФС и У8.

Дпя осуществления процесса ис-

пользуют контейнеры из нержавеклцей стали Х23Н18 с герметизирующим плавким затвором из натриевосиликатной глыбы.

После осуществления химико-терми- ческой обработки по указанным в

92

табл. 2 , реясимах образцы исследуют по общепринятым методикам для определения физико-химических свойств.

Сравнителыльгй анализ физико-химн ческих свойств покрытий, полученных предложенным и известным cпocoбa Gi, педставленмый в табл.3, показывает, что при равной общей продолжи тельностй процесса диффузионного не- сьпцения в случае циклического режиме нагрева (два цикла) скорость формирования повышается в 1,3-1,4 раза, Увеличение количества циклов при равной общей продолжительности насыщения приводит к ускорению процесса до трех раз. При этом сохраняется высокая насьпцающая способность сме сей.

Кроме того,предлагаемьуй способ по- повыгаает износостойкость в 2,D - 2,9 раза и обеспечивает отсутствие обезуглероживания подслойной зоны.

Формула, изобретения

1. Способ получерщя комплексных покрытий на стальных деталях, в О1юча ющий пр:едварительный нагрев в порошкообразной нacыp aIcщeй сре,це и выдержку, последующий нагрев до 950-1100°С и выдержку з течение I,2-J,8 ч с последующим охлаждением, отличаю- щ и и с я тем, что, с целью повьшш- ния износостойкости покрытий и ин- тенснфикации процесса обработки, обработку ведут циклическл (, при этом пр en s ари тельный нагрев осуществляют до 560-720°С с выдержкой в течение Oj,6-i,2 ч, последующий нагрев гфово- дят со скоростью 0,8-2,4°С/с и лаждеьше до 300-500°С со скорость Ij2-2j4 G/CS после чего цикл обра- 6oTKii позторяю г мно гократноа.

2, Способ по пЛ 5 о т л и ч а ю- щ и и с я тем, что ци кл o6pa6oT.Kii повторяют от 2 до 8 рез, I

т а б л к ц а I

Тебляцв2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для карбохромирования стальных деталей | 1984 |

|

SU1559001A1 |

| СПОСОБ И СОСТАВ ДЛЯ КАРБОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2285741C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2293792C1 |

| СПОСОБ УСКОРЕННОЙ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2355816C2 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1992 |

|

RU2044107C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2078848C1 |

| Способ изготовления инструмента с напаянными пластинами из быстрорежущей стали | 1977 |

|

SU734302A1 |

| Способ получения комплексных диффузионных покрытий на стальных изделиях | 1987 |

|

SU1481263A1 |

| Способ формирования износостойкого покрытия и коррозионно-стойкого покрытия на поверхности изделий из стали | 2021 |

|

RU2768647C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2015 |

|

RU2590433C1 |

Изобретение относится к химико-термической обработке металлов и сплавов, в частности к способам получения покрытий на стальных деталях. Цель изобретения - повышение износостойкости покрытий и интенсификация процесса обработки. Процесс получения комплексных покрытий ведут по двухступенчатому режиму. Сначала производят нагрев в порошкообразной насыщающей среде до 560-720°С с выдержкой в течение 0,6-1,2 ч, затем ведут нагрев со скоростью 0,8-2,4°С/с до температуры 950-1100°С с выдержкой 1,2-1,8 ч и охлаждают со скоростью 1,2-2,4°С/с до температуры в интервале 300-500°С, после чего цикл обработки повторяют от 2 до 8 раз. Обработанные детали имеют наименьшую относительную скорость износа, равную 12,2 г/м2с. 1 з.п. ф-лы, 3 табл.

| Способ химико-термической обработки | 1981 |

|

SU1046331A1 |

| Авторское свидетельство СССР 989901, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-09-23—Публикация

1985-12-05—Подача