Изобретение относится к области металлургии, а именно к химико-термической обработке металлов и сплавов, в частности к составам для комплексного термодиффузионного насыщения поверхности стальных деталей углеродом и хромом, и может быть использовано в различных областях машиностроения для обработки быстроизнашивающихся деталей - гидронасосов и т.п.

Цель изобретения - повышение износостойкости, коррозионной и кавитаци- онной стойкости обрабатываемых деталей.

Состав включает хром, хлористый аммоний, углеродсодержащее вещество, дифенил и инертный наполнитель при следующем соотношении ингредиентов, мае,%:

Хром40-70

Дифенил0,5-2,5

Хлористый аммоний0,2-5,0 Инертный наполнитель Остальное В качестве инертного наполнителя состав содержит окись алюминия, или окись магния, или кварцевый песок.

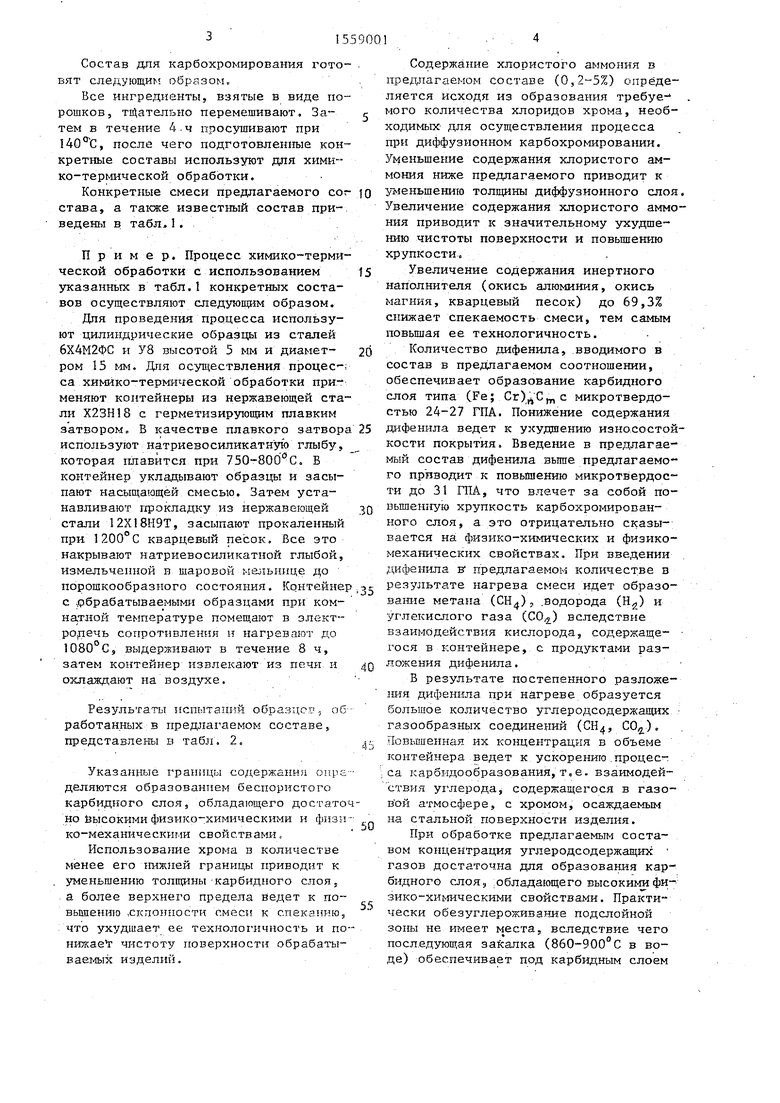

Днфеншт, относящийся к ароматическим углеводородам, имеет химическую формулу и структурную формулу

Состав для карбохромирования готовят следующим образом.

Все ингредиенты, взятые в виде порошков, тщательно перемешивают. За- тем в течение 4 ч тосушивают при , после чего подготовленные конкретные составы используют для химико-термической обработки.

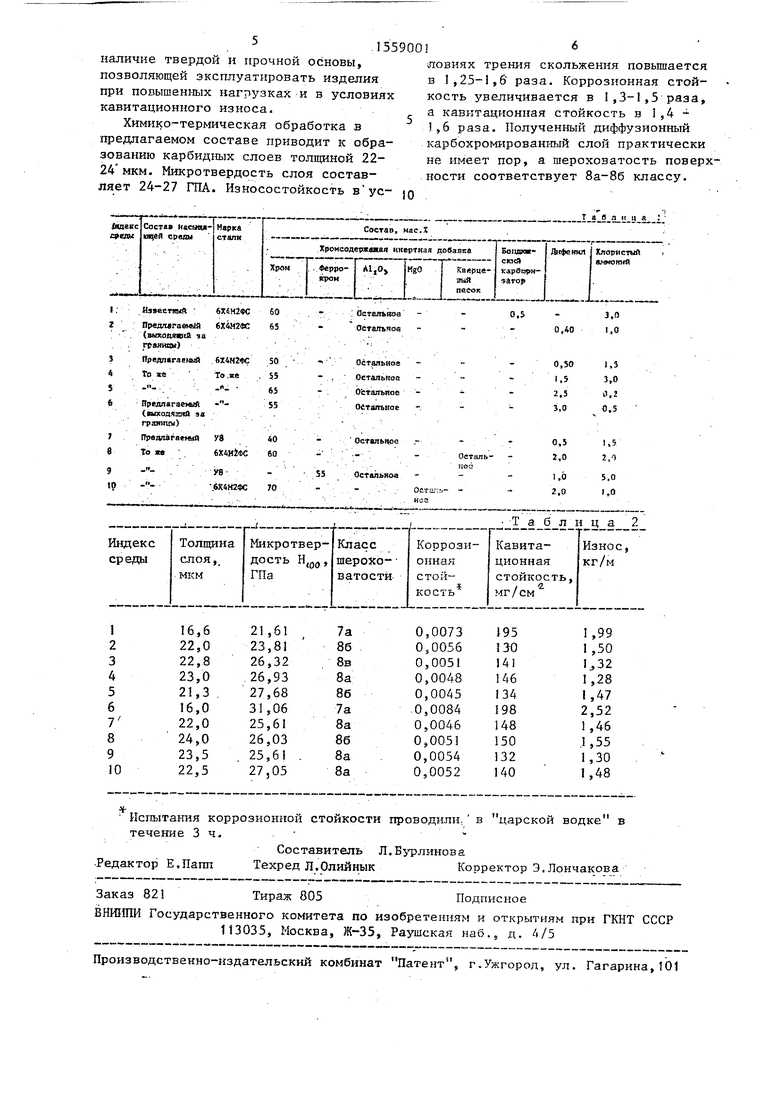

Конкретные смеси предлагаемого cor- става, а также известный состав приведены в табл.. 1 .

Пример. Процесс химико-термической обработки с использованием указанных в табл.1 конкретных составов осуществляют следующим образом.

Для проведения процесса используют цилиндрические образцы из сталей 6Х4М2ФС и У8 высотой 5 мм и диамет- ром 15 мм. Для осуществления процес - са химико-термической обработки применяют контейнеры из нержавеющей стали Х23Н18 с герметизирующим плавким затвором. В качестве плавкого затвора используют натриевосиликатную глыбу, которая плавится при 750-800°С. В контейнер укладывают образцы и засыпают насыщающей смесью. Затем устанавливают прокладку из нержавеющей стали 12Х18Н9Т, засыпают прокаленный при 1200°С кварцевый песок. Все это накрывают натриевосилшсатной глыбой, измельченной п шаровой мельнице до порошкообразного состояния. Контейнер с обрабатываемыми образцами при комнатной температуре помещают в элект- родечь сопротивления и нагревапт до 1080°С, выдерживают в течение 8ч, затем контейнер извлекают из печи и охлаждают на воздухе.

Результаты испытаний образцов, иб работанных в предлагаемом составе, представлены в табл. 2.

Указанные границы содержания опрь деляются образованием беспорнстого карбидного слоя, обладающего достатоно высокими физико-химическими и физн ко-механическими свойствами.

Использование хрома в количестве менее его нижней границы приводит к уменьшению толщины карбидного слоя, а более верхнего предела ведет к повышению ,склошюсти смеси к спеканию, что ухудшает ее технологичность и понижает чистоту поверхности обрабатываемых изделий.

Содержание хлористого аммония в предлагаемом составе (0,2-5%) определяется исходя из образования требуе- мого количества хлоридов хрома, необходимых для осуществления процесса при диффузионном карбохромировании. Уменьшение содержания хлористого аммония ниже предлагаемого приводит к уменьшению толщины диффузионного слоя Увеличение содержания хлористого аммония приводит к значительному ухудшению чистоты поверхности и повышению хрупкости.

Увеличение содержания инертного наполнителя (окись алюминия, окись магния, кварцевый песок) до 69,3% снижает спекаемость смеси, тем самым повышая ее технологичность.

Количество дифенила, вводимого в состав в предлагаемом соотношении, обеспечивает образование карбидного слоя типа (Fe; Сг)АСт с микротвердостью 24-27 ГПА. Понижение содержания дифенила ведет к ухудшению износостойкости покрытия. Введение в предлагаемый состав дифенила выше предлагаемого приводит к повышению микротвердости до 31 ГПА, что влечет за собой повышенную хрупкость карбохромирован- ного слоя, а это отрицательно сказывается на физико-химических и физико- механических свойствах. При введении дифенила в1 предлагаемом количестве в результате нагрева смеси идет образование метана (СН) водорода (Н2) и углекислого газа (СО) вследствие взаимодействия кислорода, содержащегося в контейнере, с продуктами разложения дифенила.

В результате постепенного разложения дифенила при нагреве образуется большое количество углеродсодержащих газообразных соединений (СН, С0й). Повышенная их концентрация в объеме контейнера ведет к ускорению процесса карбидообразования,т.е. взаимодействия углерода, содержащегося в газовой атмосфере, с хромом, осаждаемым на стальной поверхности изделия.

При обработке предлагаемым составом концентрация углеродсодержащих газов достаточна для образования карбидного слоя 9 обладающего высокими физико-химическими свойствами. Практически обезуглероживание подслойной зоны не имеет места, вследствие чего последующая закалка (860-900°С в воде) обеспечивает под карбидным слоем

наличие твердой и прочной основы, позволяющей эксплуатировать изделия при повышенных нагрузках и в условиях кавитационного износа.

Химико-термическая обработка в предлагаемом составе приводит к образованию карбидных слоев толщиной 22- 24 мкм. Микротвердость слоя составляет 24-27 ГПА. Износостойкость в ус

ловиях трения скольжения повышается в 1,25-1,6 раза. Коррозионная стойкость увеличивается в 1,3-1,5 раза, а кавктационная стойкость в 1,4- ,6 раза. Полученный диффузионный карбохромированный слой практически не имеет пор, а шероховатость поверхности соответствует 8а-8б классу.

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для химико-термической обработки твердосплавного инструмента | 1980 |

|

SU933793A1 |

| СОСТАВ ДЛЯ ХРОМОВАНАДИРОВАНИЯ ИНСТРУМЕНТА ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ | 2016 |

|

RU2626369C1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, РАБОТАЮЩИХ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ | 1991 |

|

RU2015204C1 |

| Порошкообразный состав для хромирования изделий | 1982 |

|

SU1073328A1 |

| Состав для хромирования стальных изделий | 1988 |

|

SU1588802A1 |

| Состав для химико-термической обработки стальных изделий | 1982 |

|

SU1047993A1 |

| Среда для комплексного насыщения стальных изделий | 1980 |

|

SU897892A1 |

| Состав для хромирования стальных изделий | 1983 |

|

SU1137112A1 |

| СОСТАВ ДЛЯ ДИФФУЗИОННОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2010885C1 |

| Состав для комплексной обработки стальных изделий | 1984 |

|

SU1178795A1 |

Изобретение относится к области металлургии, может быть использовано в различных областях машиностроения для обработки быстроизнашивающихся деталей - гидронасосов и т.п. Цель изобретения - повышение износостойкости, коррозионной и кавитационной стойкости обрабатываемых деталей. Состав включает хром, хлористый аммоний, углеродсодержащее вещество, дифенил и инертный наполнитель при следующем соотношении ингредиентов, мас.%: хром 40-70, дефенил 0,5-2,5, хлористый аммоний 0,2-5,0, инертный наполнитель - остальное. В качестве инертного наполнителя состав содержит окись алюминия, или окись магния, или кварцевый песок.

Таблица

Таблица 2

| Станок для оправки керамических раструбных труб | 1961 |

|

SU149338A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Среда для карбохромирования стальных деталей | 1980 |

|

SU956615A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-04-23—Публикация

1984-12-18—Подача