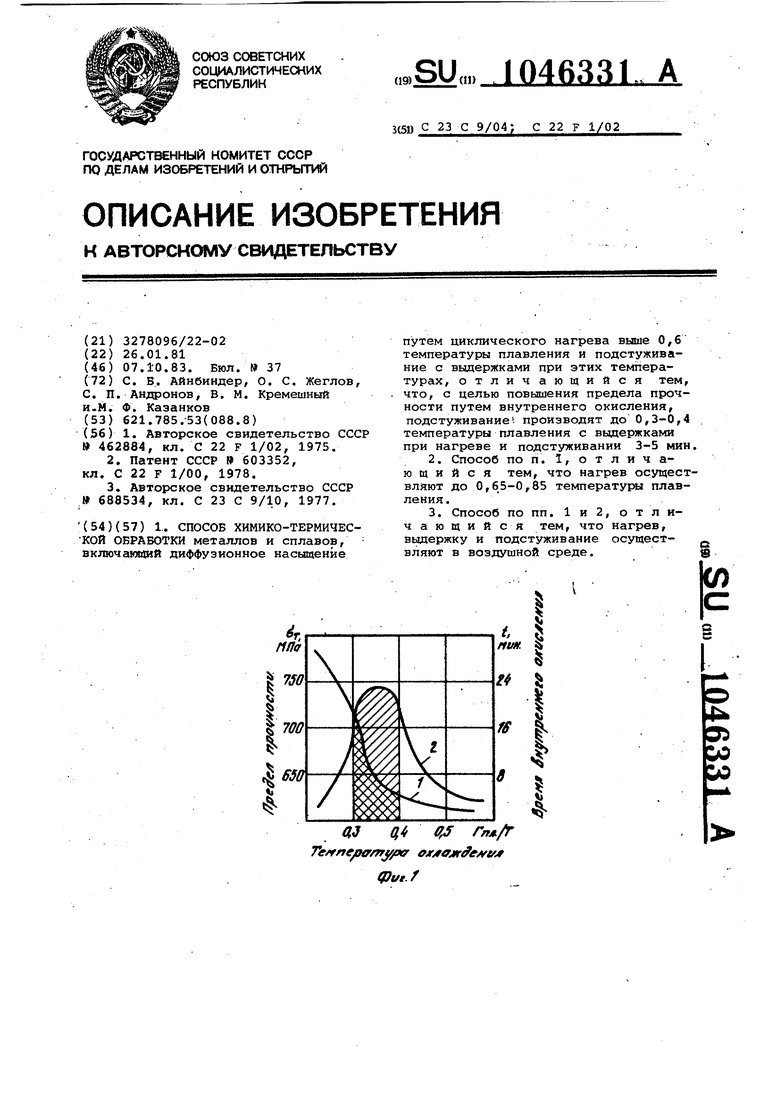

Изобретение относится к металлур гии и может быть использовано для повышения прочности материалов. Известен способ внутреннего окис ления, при котором обрабатываемый металлический сплав покрывается TcfH КИМ слоем Другого металла, обладающ го большей упругостью диссоциации окисла, чем у металла-основы и нагревается до температуры 0,8-0,9 температуры плавления наружного металла при парциальном давлении кисл рода в окружающей среде, меньшим или равном упругости диссоциации ус тойчивого окисла наружного металла Недостатками этого способа являются узкая область его применения только для внутреннего окисления сплавов, легированных элементами с существенно большим сродством к кис лрроду, чем металл-основа, а также необходимость проведения внутреннег окисления в аргоне со строго опреде ленным парциальным давлением кислорода и выдержкой при этих условиях в течение 2ч, Известен также способ упрочнения металлического материала, способног подвергаться внутренне окислению, включающий нагрев до температуры внутреннего окисления и выдержку в течение 30 мик, после которой материал подвергают термоциклической обработке с нагревом на 50-135 С , выше и с охлаждением на 50-135 С ни же температуры фазового превращения причем одновременно к материалу прикладывают нагрузку создающую напряярение от 0,1 до Oj. 05 предела текучее ти р . . Однако реализация данного способа связана с определенными технологическими трудностями, кроме того, он применим только для внутреннего окис ления сплавов легированных элемента ми с существенно большим сродством к кислороду, чем металл-основа. Наиболее близким к предложенному по технической сути и достигаемому результату является способ химикотермической обработки метсшлов и сплавов, включающий диффузионное насыщение с термоциклированием при нагреве до 0,6-0.. 7 температуры плавления, выдержки :а течение 20-30 мин последующем охлаждении на 150-200 С и выдержки в течение 15-20 мин с повторением цикла 10-12 раз З. Однако указан.ный режим химикотермической обработки не обеспечивает внутреннего окисления металлов и сплавов при нагреве в окисляющей среде. Целью изобретения является повышение предела прочности металлов и сплавов путем вк треннего окисления. Для достижения поставленной цели согласно способу химико-термической обработки металловИ сплавов, включающему диффузионное насыщение путем/ циклического нагрева выше 0,6 температуры плавления и подструживания с выдержками при этих температурах, подстуживание производят до 0,3-0,4 температуры плавления с выдержками при нагреве и подстуживании 3-5 мин. При этом нагрев осуществляют до 0,65-0,85 температуры плавления. Нагрев, выдержку и подстуживание осуществляют в воздушной среде. Способ осуществляют следующим образом. Материал нагревают до температуры 0,65-0,85 Т. пл., вьздерживают приэтой температуре 3-5 мин, охлаждают до температуры 0,3-0,4 Т. пл. и выдерживают при этой температуре 3-5 мин , после чего цикл обработки повторяют снова. Для внутреннего окисления большинства технически чистых металлов и сплавов необходимо провести 5-10 таких циклов термообработки. При меньшем числе циклов содержание окислов в материале настолько мало, что почти не улучшает его механических свойств, а при большем числе размер частиц окислов превышает оптимальный, что приводит к потере металлом пластичности. Выдержка при верхней и нижней температуре необходима для полного протекания . диффузионных процессов. На фиг. 1 изображен характер зависимости времени внутреннего окисле.ния и предела прочности после внутреннего окисления от температуры охлаждения для стали 45; на фиг. 2 характер зависимости предела прочности детали из стали 45 от числа циклов термоциклической обработки и времени изотермической выдержки. Термоциклирование периодически меняет границы растворимости кислорода в обрабатываемом металле. Циклический характер изменения температуры приводит к возникновению избыточной концентрации кислорода при охлаждении материала. Изотермический отжиг при Т 0,30,4 обеспечивает достижение состояния, при котором возникает избыточная концентрация кислорода в металле и образуются мелкодисперсные включения окислов oC-Fe o .При Т 0,3 образование сегрегатов и второй фазы в металле протекает крайне медленно (кривая 1) и прирост предела прочности невелик (кривая 2). Увеличение Т 0,4 приводит к образованию крупнодисперсных включений окисной фазы, что приводит к снижению преде-, ла прочности (кривая 2). Оптимальное число циклов термоциклической обработки составляет, напргшер, для стали 45 8-iO циклов и подобрано таким образом, чтобы

получить оптимальный размер включени окисла, максимально повышающий .механические свойства материала. При числе циклов обработки меньшем нижнего предела, размер включений меньше оптимального и прирост прочности невелик (фиг. 2). При числе циклов обработки большем верхнего предела, размрр включений больше оптимального и прочность материала понижается (фиг. 2).

Оптимальное время изотермической вьщержки при Т 0,3-0,4 и Т 0,650,85 составляет 3-5 мин (фиг. 2). При выдержке менее 3 мин диффузионные процессы в материале не успевают произойти в полной мере в виду их небольшой скорости, частицы окислов оптимсшьного размера образоваться не успевают и прочность материала возрастает незначительно (фиг. 2). Выдержка более пяти минут приводит к снижению прочности (фиг. 2), ввиду того, что размер включений превышает оптимальный. I

Пример. Эксперименты проведены на образцах нз армако-железа, стали 45, меди МО, латуни Л5Э. Обработке подвергались по 5 образцов из каждого материала. Они имеют форму пластины с размерами 30x30x3 мм. Об-, работку осуществляют на воздухе. После обработки производят металлографический и рентгеноструктурный анализ. Результаты испытаний приведены в 0 таблице.

При обработке согласно известному способу внутреннего окисления и повышения прочности обработанных матери|-алов не обнаружено.

5

Таким образом, предложенный способ повышает прочность металлов и сплавов на 19-22%.

По сравнению с известными способами внутреннего окисления предло0женный способ сокращает время обработки в 7,5-17,5 раза, снижает стоимость электроэнергии и оборудования на 35-40%.

исло

jв 9 7О /(/,14

Or

J 5 tfffti. S/jcffJi S6/ffe/aiv i

фиг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ОСОБО ЧИСТОГО ФЕРРОХРОМА И ХРОМА | 2010 |

|

RU2439187C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ЦЕМЕНТАЦИИ (НТЦ) СТАЛИ | 2018 |

|

RU2709381C1 |

| Способ химико-термической обработки | 1988 |

|

SU1668467A1 |

| СПОСОБ РЕСУРСОСБЕРЕГАЮЩЕЙ СТУПЕНЧАТОЙ ЦЕМЕНТАЦИИ СТАЛИ | 2020 |

|

RU2728479C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНО-НИКЕЛЕВОГО СПЛАВА, БЛИЗКОГО К ЭКВИАТОМНОМУ СОСТАВУ | 1993 |

|

RU2082559C1 |

| Способ химико-термической обработки сплавов | 1988 |

|

SU1581775A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ БРОНЗ | 1997 |

|

RU2127771C1 |

| СПОСОБ УПРОЧНЕНИЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СПЛАВОВ | 2008 |

|

RU2399684C2 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ СТАЛЬНЫХ ТРУБОПРОВОДОВ К КОРРОЗИИ АЛИТИРОВАНИЕМ | 2014 |

|

RU2590738C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТА ИЗ НИЗКОЛЕГИРОВАННОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО МЕДНОГО СПЛАВА С СОДЕРЖАНИЕМ НИКЕЛЯ ДО 1,6%, БЕРИЛЛИЯ 0,2-0,8% И ТИТАНА ДО 0,15% | 2009 |

|

RU2416672C1 |

1. СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ металлов и сплавов, включающий диффузионное насьпдение «J Tefrnf путем циклического нагрева выше 0,6 температуры плавления и подстуживание с выдержками при этих температурах, отличающийся тем, что, с целью повышения предела прочности путем внутреннего окисления, подстуживание. производят до 0,3-0,4 температуры плавления с выдержками при нагреве и подстуживании 3-5 мин. 2.Способ по п. 1, о т л и ч аю щ и и с я тем, что нагрев осуществляют до 0,65-0,85 температуры плавления. 3.Способ по пп. 1 и 2, отличающийся тем, что нагрев, выдержку и подстуживание осуществляют в воздушной среде. Гпл/Г r ож/галг е ул

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ внутреннего окисления металлов и сплавов | 1972 |

|

SU462884A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-10-07—Публикация

1981-01-26—Подача