: )

Изобретение относится к измерительной технике, а именно к безразборной дефектациИ рабочих лопаток турбомашин в процессе их эксплуатации и ремонте.

Цель изобретения - повышение точности устройства за счет повышения информативности измерения и, как следствие, обеспечение достоверной дефектации лопаток трубомашины.

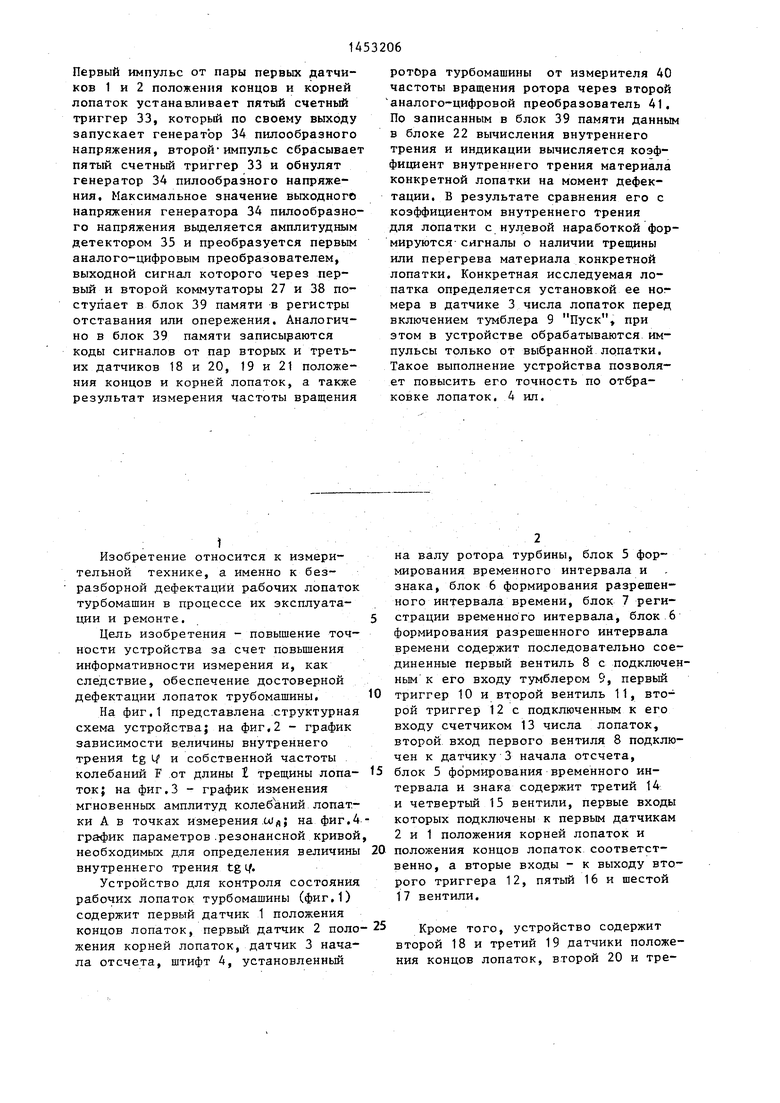

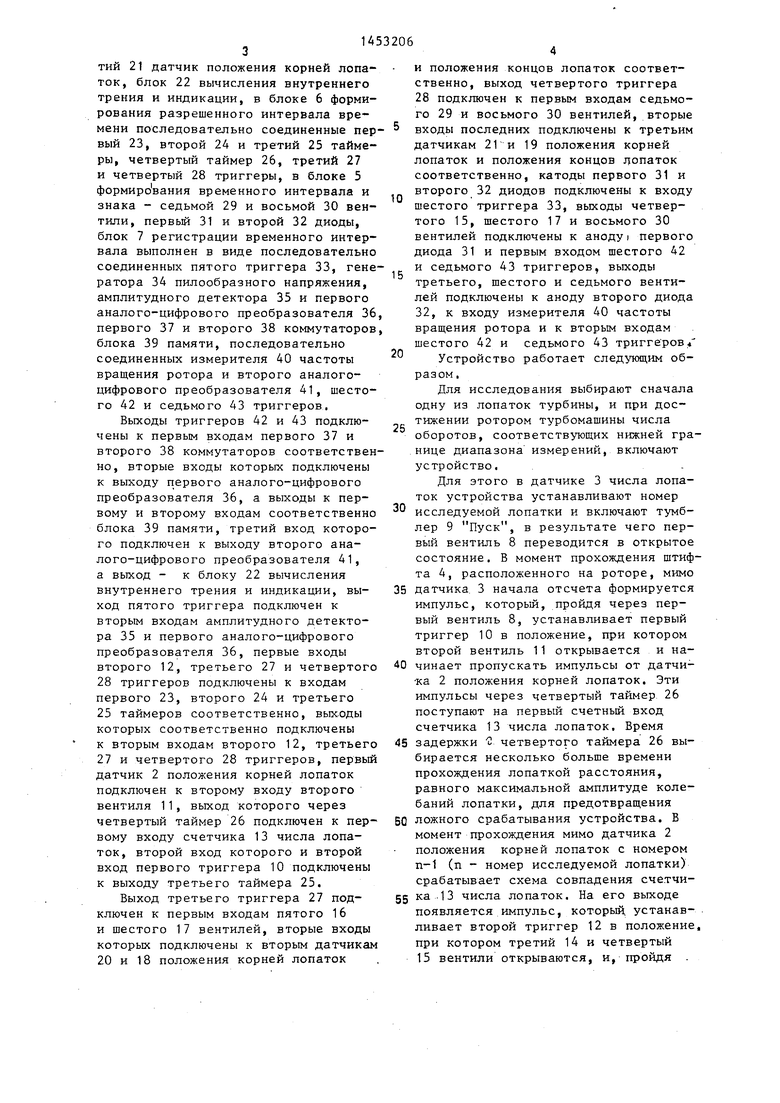

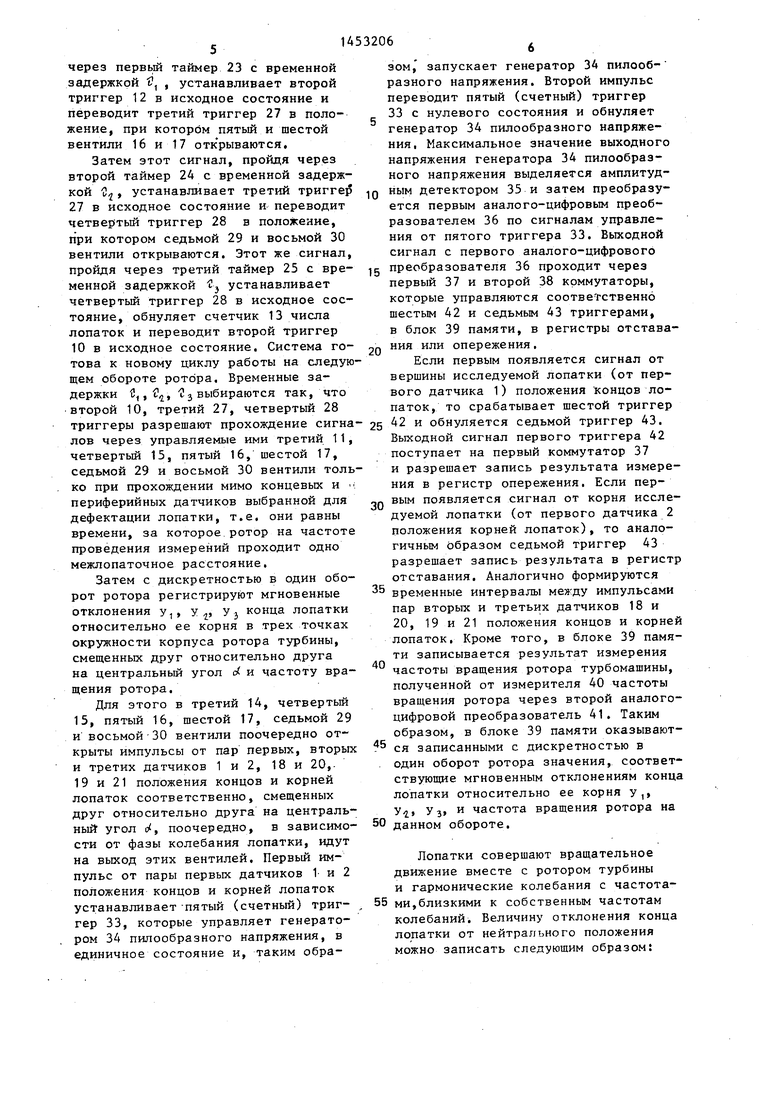

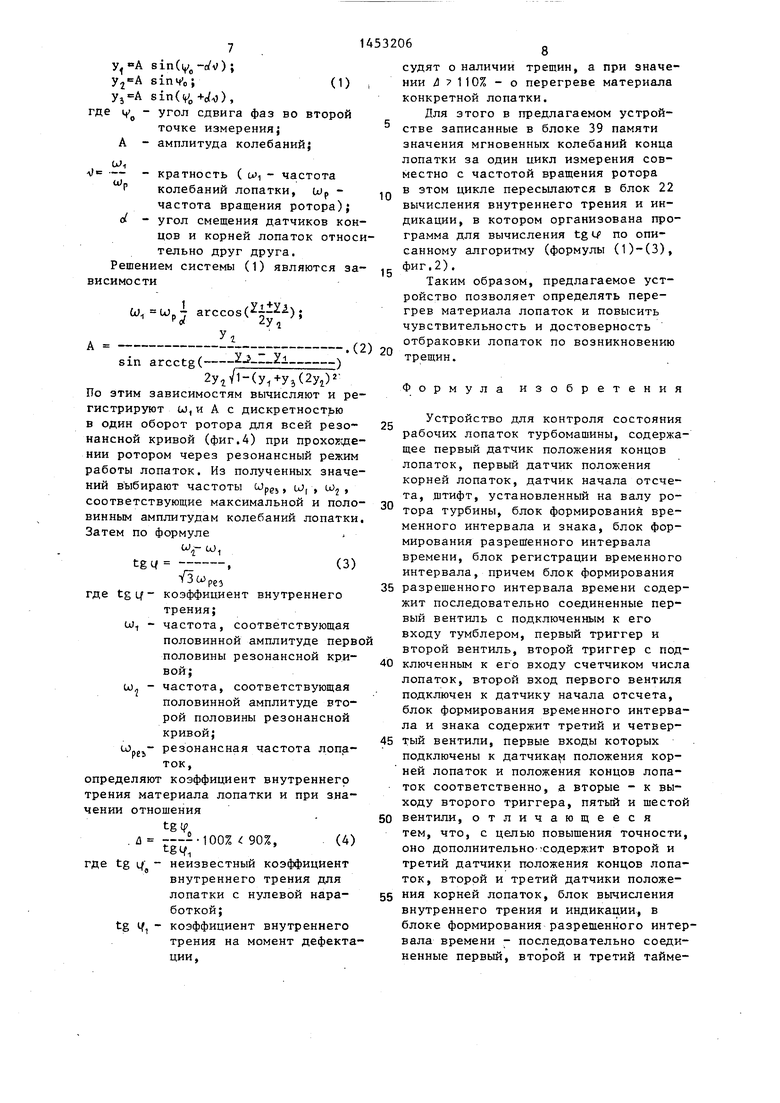

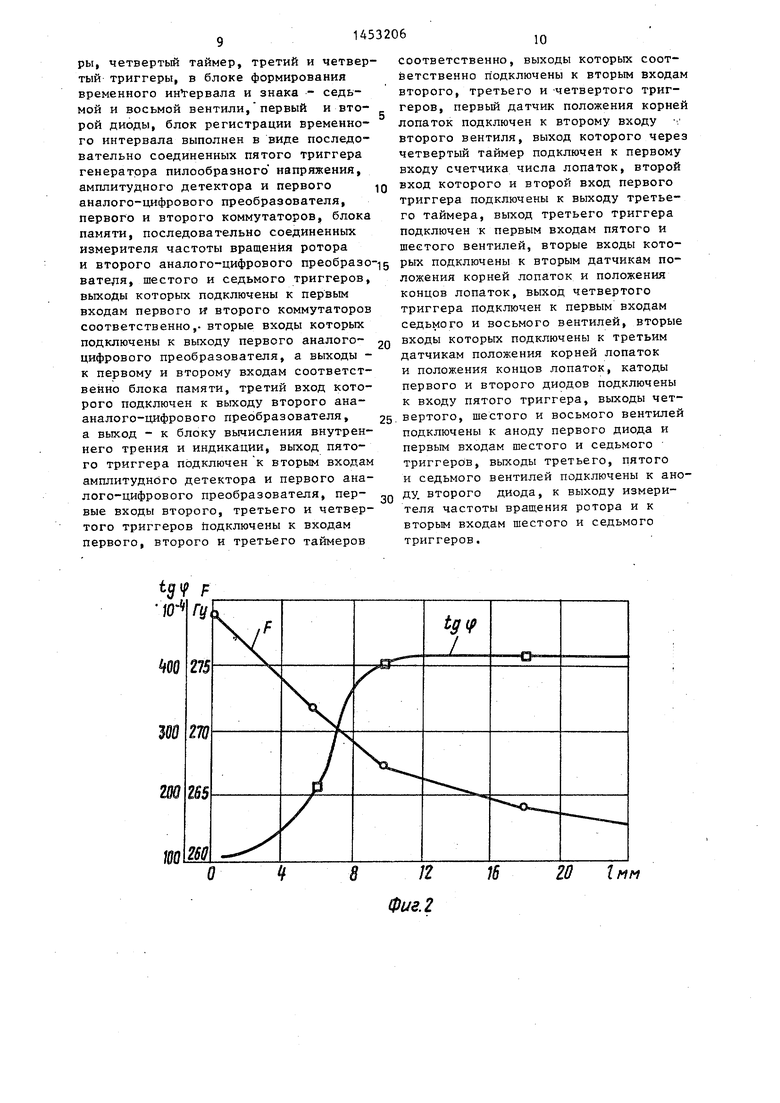

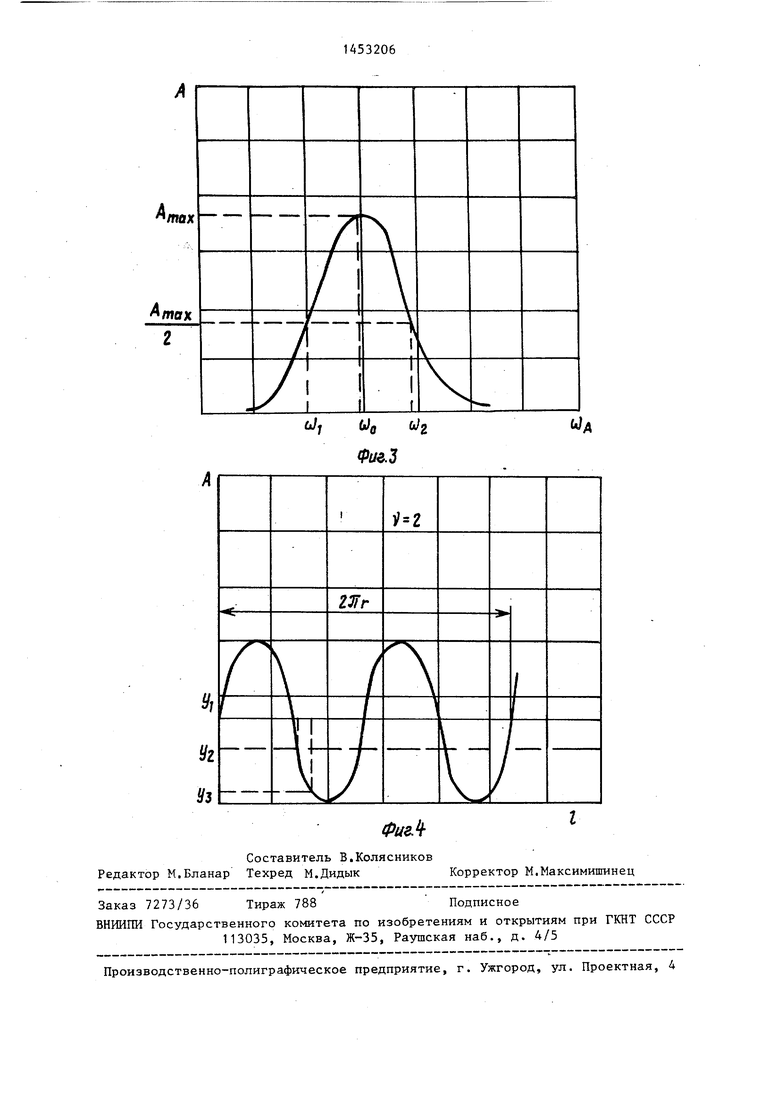

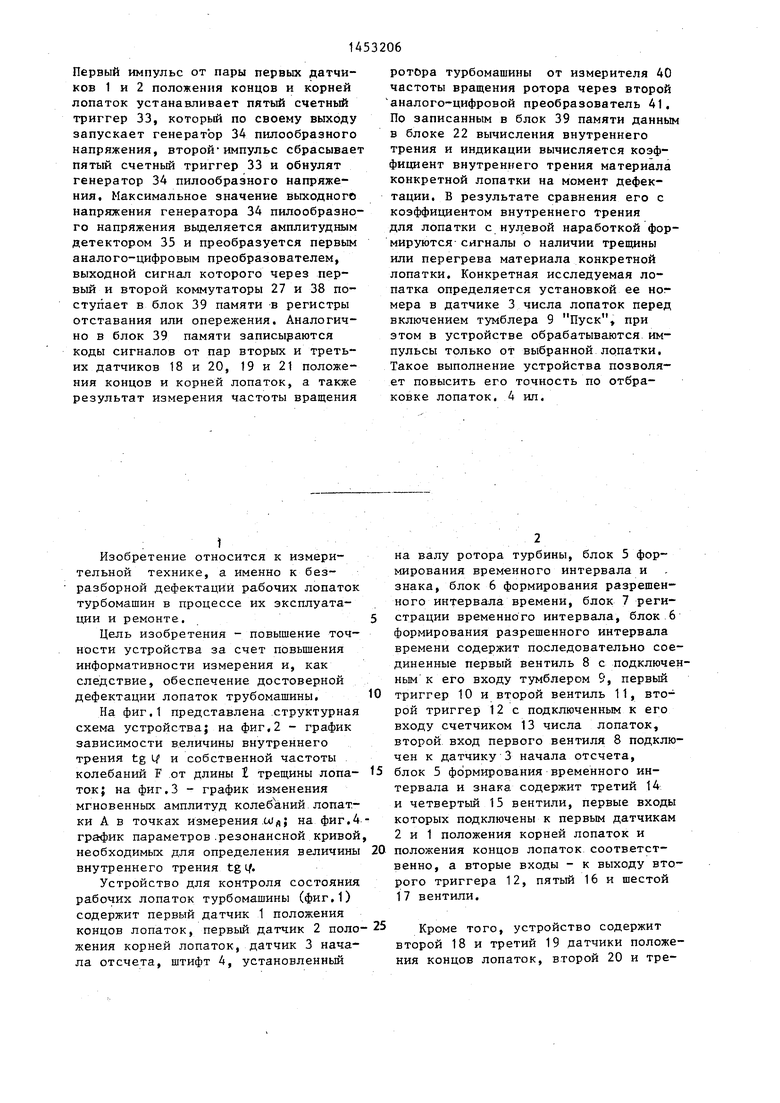

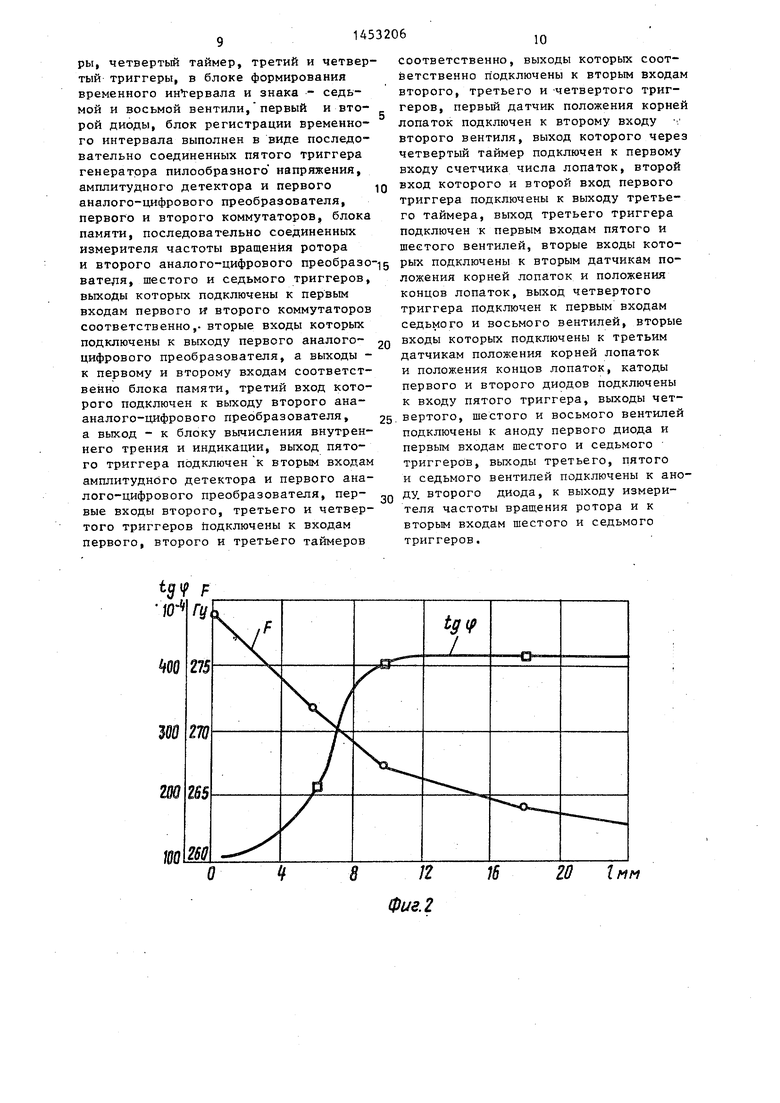

На фиг.1 представлена структурная схема устройства; на фиг.2 - график зависимости величины внутреннего трения tg L/ и собственной частоты колебаний F от длины 1 трещины лопа- ток; на фиг.З - график изменения мгновенных амплитуд колебаний лопатки А в точках измерения .WflS на фиг.4 график параметров.резонансной кривой необходимых для определения величины внутреннего трения tg i/.

Устройство для контроля состояния рабочих лопаток турбомашины (фиг.1) содержит первый датчик 1 положения концов лопаток, первый датчик 2 поло жения корней лопаток, датчик 3 начала отсчета, штифт 4, установленный

на валу ротора турбины, блок 5 формирования временного интервала и знака, блок 6 формирования разрешенного интервала времени, блок 7 регистрации временного интервала, блок 6 формирования разрешенного интервала времени содержит последовательно соединенные первый вентиль 8 с подключенным к его входу тумблером 9, первый триггер 10 и второй вентиль 11, второй триггер 12 с подключенным к его входу счетчиком 13 числа лопаток, второй вход первого вентиля 8 подключен к датчику 3 начала отсчета, блок 5 фбрмирования временного интервала и знака содержит третий 14 и четвертый 15 вентили, первые входы которых подключены к первым датчикам 2 и 1 положения корней лопаток и положения концов лопаток соответственно, а вторые входы - к выходу второго триггера 12, пятый 16 и шестой 17 вентили.

Кроме того, устройство содержит второй 18 и третий 19 датчики положения концов лопаток, второй 20 и третий 21 датчик положения корней лопаток, блок 22 вычисления внутреннего трения и индикации, в блоке 6 формирования разрешенного интервала времени последовательно соединенные первый 23, второй 24 и третий 25 таймеры, четвертый таймер 26, третий 27 и четвертый 28 триггеры, в блоке 5 формирования временного интервала и знака - седьмой 29 и восьмой 30 вентили, первьй 31 и второй 32 диоды, блок 7 регистрации временного интервала выполнен в виде последовательно соединенных пятого триггера 33, генератора 34 пилообразного напряжения, амплитудного детектора 35 и первого аналого-цифрового преобразователя 36 первого 37 и второго 38 коммутаторов блока 39 памяти, последовательно соединенных измерителя 40 частоты вращения ротора и второго аналого- цифрового преобразователя 41, шестого 42 и седьмого 43 триггеров.

Выходы триггеров 42 и 43 подключены к первым входам первого 37 и второго 38 коммутаторов соответственно, вторые входы которых подключены к выходу первого аналого-цифрового преобразователя 36, а выходы к первому и второму входам соответственно блока 39 памяти, третий вход которого подключен к выходу второго аналого-цифрового преобразователя 41, а выход - к блоку 22 вычисления внутреннего трения и индикации, выход пятого триггера подключен к вторым входам амплитудного детектора 35 и первого аналого-цифрового преобразователя 36, первые входы второго 12, третьего 27 и четвертого 28 триггеров подключены к входам первого 23, второго 24 и третьего 25 таймеров соответственно, вых.оды которых соответственно подключены к вторым входам второго 12, третьего 27 и четвертого 28 триггеров, первый датчик 2 положения корней лопаток подключен к второму входу второго вентиля 11, выход которого через четвертый таймер 26 подключен к первому входу счетчика 13 числа лопаток, второй вход которого и второй вход первого триггера 10 подключены к выходу третьего таймера 25.

Выход третьего триггера 27 подключен к первым входам пятого 16 и шестого 17 вентилей, вторые входы которых подключены к вторым датчикам 20 и 18 положения корней лопаток

5

5

0

5

0

5

0

5

и положения концов лопаток соответственно, выход четвертого триггера 28 подключен к первым входам седьмого 29 и восьмого 30 вентилей, вторые входы последних подключены к третьим датчикам 21 и 19 положения корней лопаток и положения концов лопаток соответственно, катоды первого 31 и второго 32 диодов подключены к входу шестого триггера 33, выходы четвертого 15, шестого 17 и восьмого 30 вентилей подключены к аноду первого диода 31 и первым входом шестого 42 и седьмого 43 триггеров, выходы третьего, шестого и седьмого вентилей подключены к аноду второго диода 32, к входу измерителя 40 частоты вращения ротора и к вторым входам шестого 42 и седьмого 43 тригге ров/

Устройство работает следующим образом.

Для исследования выбирают сначала одну из лопаток турбины, и при достижении ротором турбомашины числа оборотов, соответствующих нижней гра- .нице диапазона измерений, включают устройство.

Для этого в датчике 3 числа лопаток устройства устанавливают номер исследуемой лопатки и включают тумблер 9 Пуск, в результате чего первый вентиль 8 переводится в открытое состояние, В момент прохождения штифта 4, расположенного на роторе, мимо датчика. 3 начала отсчета формируется импульс, который, пройдя через первый вентиль 8, устанавливает первый триггер 10 в положение, при котором второй вентиль 11 открывается и начинает пропускать импульсы от датчи- ка 2 положения корней лопаток. Эти импульсы через четвертый таймер 26 поступают на первый счетный вход счетчика 13 числа лопаток. Время задержки 3 четвертого таймера 26 выбирается несколько больше времени прохождения лопаткой расстояния, равного максимальной амплитуде колебаний лопатки, для предотвращения ложного срабатывания устройства. В момент прохождения мимо датчика 2 положения корней лопаток с номером п-1 (п - номер исследуемой лопатки) срабатывает схема совпадения счетчика ИЗ числа лопаток. На его выходе появляется импульс, который устанавливает второй триггер 12 в положение, при котором третий 14 и четвертый 15 вентили открываются, и, пройдя

через первьй таймер 23 с временной задержкой f, , устанавливает второй триггер 12 в исходное состояние и переводит третий триггер 27 в положение, при котором пятый и шестой вентили 16 и 17 отк рываются.

Затем этот сигнал, пройдя через второй таймер 24 с временной задержкой Ол, устанавливает третий триггер 27 в исходное состояние и переводит четвертый триггер 28 в положение, при котором седьмой 29 и восьмой 30 вентили открываются. Этот же сигнал, пройдя через третий таймер 25 с временной задержкой устанавливает четвертый триггер 28 в исходное состояние, обнуляет счетчик 13 числа лопаток и переводит второй триггер 10 в исходное состояние. Система готова к новому циклу работы на следующем обороте ротора. Временные задержки С,, С ,, Зз выбираются так, что второй 10, третий 27, четвертый 28

10

эом, запускает генератор 34 пилооб- разного напряжения. Второй импульс переводит пятый (счетный) триггер 33 с нулевого состояния и обнуляет генератор 34 пилообразного напряжения. Максимальное значение выходного напряжения генератора 34 пилообразного напряжения выделяется амплитудным детектором 35 и затем преобразуется первым аналого-цифровым преобразователем 36 по сигналам управления от пятого триггера 33. Выходной сигнал с первого аналого-цифрового

.g преобразователя 36 проходит через первый 37 и второй 38 коммутаторы, которые управляются соответственно шестым 42 и седьмым 43 триггерами, в блок 39 памяти, в регистры отстава

2Q ния или опережения.

Если первым появляется сигнал от вершины исследуемой лопатки (от первого датчика 1) положения концов ло паток, то срабатывает шестой тригге

триггеры разрешают прохождение сигна- 25 и обнуляется седьмой триггер 43. лов через управляемые ими третий 11, Выходной сигнал первого триггера 42 четвертый 15, пятый 16, шестой 17, седьмой 29 и восьмой 30 вентили только при прохождении мимо концевых и ; периферийных датчиков выбранной для дефектации лопатки, т.е. они равны времени, за которое ротор на частоте проведения измерений проходит одно

30

поступает на первый коммутатор 37 и разрешает запись результата измер ния в регистр опережения. Если первым появляется сигнал от корня иссл дуемой лопатки (от первого датчика положения корней лопаток), то анало гичным образом седьмой триггер 43 разрешает запись результата в регис отставания. Аналогично формируются

межлопаточное расстояние.

Затем с дискретностью в один оборот ротора регистрируют мгновенные отклонения у,, у , yj конца лопатки относительно ее корня в трех точках окружности корпуса ротора турбины, смещенных друг относительно друга на центральный угол с и частоту вращения ротора.

Для этого в третий 14, четвертый 15, пятый 16, шестой 17, седьмой 29 и восьмой 30 вентили поочередно открыты импульсы от пар первых, вторых и третих датчиков 1 и 2, 18 и 20,. 19 и 21 положения концов и корней лопаток соответственно, смещенных друг относительно друга на центральный угол с, поочередно, в зависимости от фазы колебания лопатки, идут на выход этих вентилей. Первый импульс от пары первых датчиков 1 и 2 положения концов и корней лопаток устанавливает-пятый (счетный) триг- гер 33, которые управляет генератором 34 пилообразного напряжения, в единичное состояние и, таким обра

эом, запускает генератор 34 пилооб- разного напряжения. Второй импульс переводит пятый (счетный) триггер 33 с нулевого состояния и обнуляет генератор 34 пилообразного напряжения. Максимальное значение выходного напряжения генератора 34 пилообразного напряжения выделяется амплитудным детектором 35 и затем преобразуется первым аналого-цифровым преобразователем 36 по сигналам управления от пятого триггера 33. Выходной сигнал с первого аналого-цифрового

g преобразователя 36 проходит через первый 37 и второй 38 коммутаторы, которые управляются соответственно шестым 42 и седьмым 43 триггерами, в блок 39 памяти, в регистры отставаQ ния или опережения.

Если первым появляется сигнал от вершины исследуемой лопатки (от первого датчика 1) положения концов лопаток, то срабатывает шестой триггер

5 и обнуляется седьмой триггер 43. Выходной сигнал первого триггера 42

25 и обнуляется седьмой триггер 43. Выходной сигнал первого триггера 42

30

40

поступает на первый коммутатор 37 и разрешает запись результата измерения в регистр опережения. Если первым появляется сигнал от корня исследуемой лопатки (от первого датчика 2 положения корней лопаток), то аналогичным образом седьмой триггер 43 разрешает запись результата в регистр отставания. Аналогично формируются

временные интервалы между импульсами пар вторых и третьих датчиков 18 и 20, 19 и 21 положения концов и корней лопаток. Кроме того, в блоке 39 памяти записывается результат измерения частоты вращения ротора турбомашины, полученной от измерителя 40 частоты вращения ротора через второй аналого- цифровой преобразователь 41. Таким образом, в блоке 39 памяти оказывают ся записанными с дискретностью в

один оборот ротора значения, соответствующие мгновенным отклонениям конца лопатки относительно ее корня у,, У УЗ частота вращения ротора на

50 данном обороте.

Лопатки совершают вращательное движение вместе с ротором турбины и гармонические колебания с частота- 55 ми,близкими к собственным частотам колебаний. Величину отклонения конца лопатки от нейтрального положения можно записать следующим образом:

sinCy -D/v); sinVo; 81п(Уо+о(лЗ),

(1)

где ц; - угол сдвига фаз во второй

точке измерения{ А - амплитуда колебаний;

V.- Wn

of кратность ( w, - частота колебаний лопатки, Ыр - частота вращения ротора); угол смещения датчиков концов и корней лопаток относительно друг друга. Решением системы (1) являются зависимости

CJ, U)pj arccosC - -);

Уг

А

sin arcctgC

.

(2

2УгУ1-(у,+Уз(2у)2- По этим зависимостям вычисляют и регистрируют U), и А с дискретностью в один оборот ротора для всей резонансной кривой (фиг.4) при прохоясде- нии ротором через резонансный режим работы лопаток. Из полученных значений выбирают частоты (Jpg,, и;, , u) , соответствующие максимальной и половинным амплитудам колебаний лопатки, Затем по формуле

tgi/

W,-U),

Уз

(3)

W

реэ

де tg Lf - коэффициент внутреннего

трения; ш, - частота, соответствующая

половинной амплитуде первой половины резонансной кривой;

со„ - частота, соответствующая половинной амплитуде второй половины резонансной кривой;

со - резонансная частота лопаток,

пределяют коэффициент внутреннего рения материала лопатки и при знаении отнощения tg (f

d ----100% 90%, tg4i

(4)

де tg Lf неизвестный коэффициент внутреннего трения для лопатки с нулевой наработкой;tg t/ - коэффициент внутреннего

трения на момент дефекта- ции.

8

10

) 20

судят о наличии трещин, а при значении Л 7 110% - о перегреве материала конкретной лопатки.

Для этого в предлагаемом устрой- стве записанные в блоке 39 памяти значения мгновенных колебаний конца лопатки за один цикл измерения совместно с частотой вращения ротора в этом цикле пересылаются в блок 22 вычисления внутреннего трения и индикации, в котором организована программа для вычисления tg cf по описанному алгоритму (формулы (1)-(3), фиг,2).

Таким образом, предлагаемое устройство позволяет определять перегрев материала лопаток и повысить чувствительность и достоверность отбраковки лопаток по возникновению трещин.

Формула изобретения

15

Устройство для контроля состояния рабочих лопаток турбомашины, содержащее первый датчик положения концов лопаток, первьй датчик положения корней лопаток, датчик начала отсчета, .штифт, установленный на валу ротора турбины, блок формирования временного интервала и знака, блок формирования разрешенного интервала времени, блок регистрации временного интервала, причем блок формирования

разрешенного интервала времени содержит последовательно соединенные первый вентиль с подключенным к его входу тумблером, первый триггер и второй вентиль, второй триггер с подключенным к его входу счетчиком числа лопаток, второй вход первого вентиля подключен к датчику начала отсчета, блок формирования временного интервала и знака содержит третий и четвертый вентили, первые входы которых подключены к датчикам положения корней лопаток и положения концов лопаток соответственно, а вторые - к выходу второго триггера, пятый и шестой

вентили, отличающееся

тем, что, с целью повышения точности, оно дополнительно содержит второй и третий датчики положения концов лопаток, второй и третий датчики положения корней лопаток, блок вычисления внутреннего трения и индикации, в блоке формирования разрешенного интервала времени - последовательно соединенные первый, второй и третий таймеры, четвертьй таймер, третий и четвертый триггеры, в блоке формирования временного ин гервала и знака - седьмой и восьмой вентили, первый и вто- рой диоды, блок регистрации временного интервала выполнен в виде последовательно соединенных пятого триггера генератора пилообразного напряжения, амплитудного детектора и первого аналого-цифрового преобразователя, первого и второго коммутаторов, блока памяти, последовательно соединенньпс измерителя частоты вращения ротора

соответственно, выходы которых соответственно подключены к вторым входам второго, третьего и -четвертого триггеров, первый датчик положения корней лопаток подключен к второму входу второго вентиля, выход которого через четвертый таймер подключен к первому входу счетчика числа лопаток, второй вход которого и второй вход первого триггера подключены к выходу третьего таймера, выход третьего триггера подключен к первым входам пятого и шестого вентилей, вторые входы котовторого аналого-цифрового преобразо-15 рых подключены к вторым датчикам пои

, шестого и седьмого триггеров, выходы которых подключены к первым входам первого и второго коммутаторов соответственно,- вторые входы которых подключены к выходу первого аналого- JQ цифрового преобразователя, а выходы - к первому и второму входам соответственно блока памяти, третий вход которого подключен к выходу второго ана- аналого-цифрового преобразователя, 25 а выход - к блоку вычисления внутреннего трения и индикации, выход пятого триггера подключен к вторым входам амплитудного детектора и первого аналого-цифрового преобразователя, пер- о вые входы второго, третьего и четвертого триггеров подключены к входам первого, второго и третьего таймеров

ложения корней лопаток и положения концов лопаток, выход четвертого триггера подключен к первым входам седьмого и восьмого вентилей, вторые входы которых подключены к третьим датчикам положения корней лопаток и положения концов лопаток, катоды первого и второго диодов подключены к входу пятого триггера, выходы четвертого, шестого и восьмого вентилей подключены к аноду первого диода и первым входам шестого и седьмого триггеров, выходы третьего, пятого и седьмого вентилей подключены к ано ду, второго диода, к выходу измерителя частоты вращения ротора и к вторым входам шестого и седьмого триггеров.

соответственно, выходы которых соответственно подключены к вторым входам второго, третьего и -четвертого триггеров, первый датчик положения корней лопаток подключен к второму входу второго вентиля, выход которого через четвертый таймер подключен к первому входу счетчика числа лопаток, второй вход которого и второй вход первого триггера подключены к выходу третьего таймера, выход третьего триггера подключен к первым входам пятого и шестого вентилей, вторые входы которых подключены к вторым датчикам положения корней лопаток и положения концов лопаток, выход четвертого триггера подключен к первым входам седьмого и восьмого вентилей, вторые входы которых подключены к третьим датчикам положения корней лопаток и положения концов лопаток, катоды первого и второго диодов подключены к входу пятого триггера, выходы четвертого, шестого и восьмого вентилей подключены к аноду первого диода и первым входам шестого и седьмого триггеров, выходы третьего, пятого и седьмого вентилей подключены к аноду, второго диода, к выходу измерителя частоты вращения ротора и к вторым входам шестого и седьмого триггеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения радиального зазора в турбомашинах | 1989 |

|

SU1670370A1 |

| Устройство для регистрации сейсмической информации | 1986 |

|

SU1368836A1 |

| Устройство телединамометрирования глубинно-насосных установок | 1990 |

|

SU1767225A1 |

| Асинхронный следящий привод | 1979 |

|

SU877469A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДИСБАЛАНСА РОТОРОВ | 2016 |

|

RU2643170C1 |

| Устройство для обработки телединамограмм глубиннонасосных скважин | 1989 |

|

SU1675877A1 |

| УСТРОЙСТВО ВВОДА-ВЫВОДА | 2002 |

|

RU2221267C1 |

| АВТОКОРРЕЛЯЦИОННЫЙ ИЗМЕРИТЕЛЬ ПАРАМЕТРОВ ПСЕВДОСЛУЧАЙНОГО ФАЗОМАНИПУЛИРОВАННОГО СИГНАЛА | 1991 |

|

RU2013005C1 |

| Устройство для телединамометрирования глубинно-насосных скважин | 1990 |

|

SU1797131A1 |

| Устройство для измерения массы груза в кузове автосамосвала | 1985 |

|

SU1290085A1 |

Изобретение относится к беэраз- борной дефектации рабочих лопаток турбомашины в процессе их эксплуатации и ремонта и позволяет повысить точность работы устройства. В устройстве обрабатываются сигналы пар первых, вторых и третьих датчиков 1 и 2, 18 и 20, 1-9 и 21 положения концов и корней лопаток, смещенных друг относительно друга на центральный угол о/, и датчика 3 начала отсчета. С дискретностью в один оборот ротора регистрируются мгновенные отклонения концов заранее выбранной с помощью устройства лопатки относительно ее корня в трех точках окружности корпуса ротора турбины, смещенных друг относительно друга на центральный угол oi., и частоты вращения ротора.

3 F

1мм

(Jo Ь/2

Фие.З

Фаг.

| Система для бесконтактного определения амплитуды колебаний лопаток турбомашины | 1975 |

|

SU661285A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-01-23—Публикация

1987-06-29—Подача