Известны устройства для определения твердости материалов с помощью вдавливаемого в испытуемый материал кндентора, основанные на определении усилия, при котором происходит внедрение индентора па заданную глубину.

Однако известные устройства не обеспечивают автоматизацию процесса измерения. В предлагаемом устройстве указанного недостатка нет. Это достигается выполнением индентора из прозрачного материала, например из лейко-сопфира. Индентор вместе с двумя световодами, выполненными в виде стеклянных пластинок, расположен между источником света и светочувствительным элементом. В цепь светочувствительного элемента включено реле, которое предназначено для отключения нагрузочной машины при достижении заданной глубины погружения индентора.

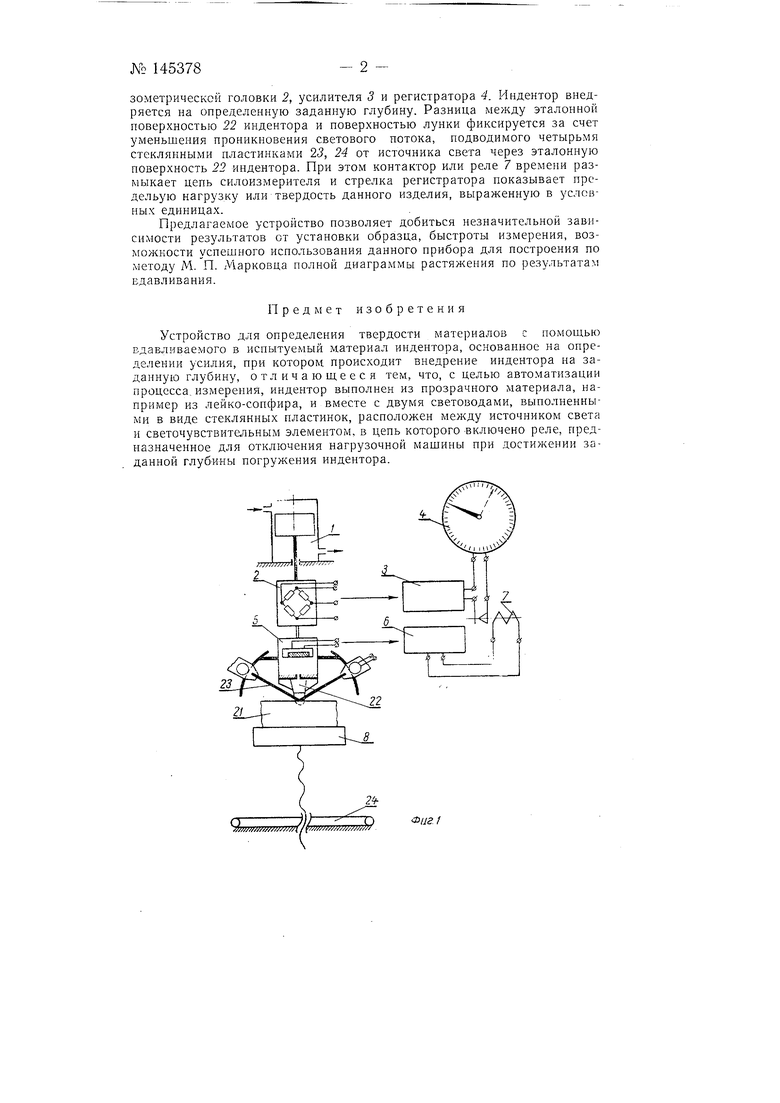

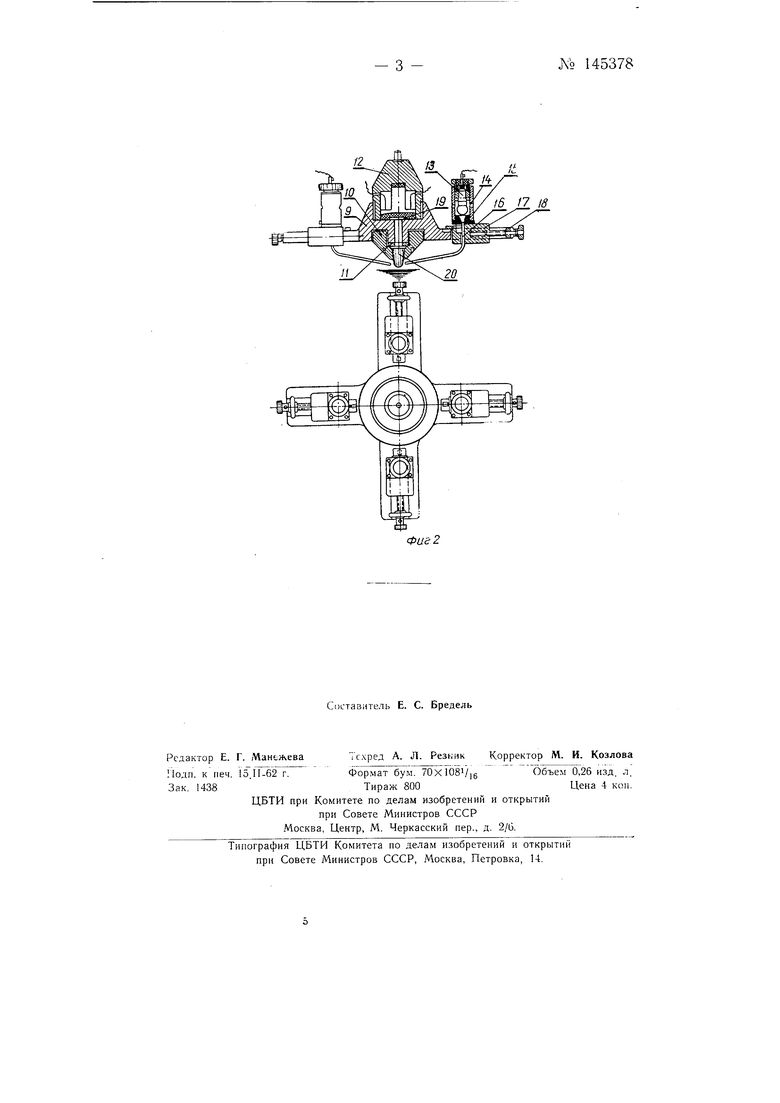

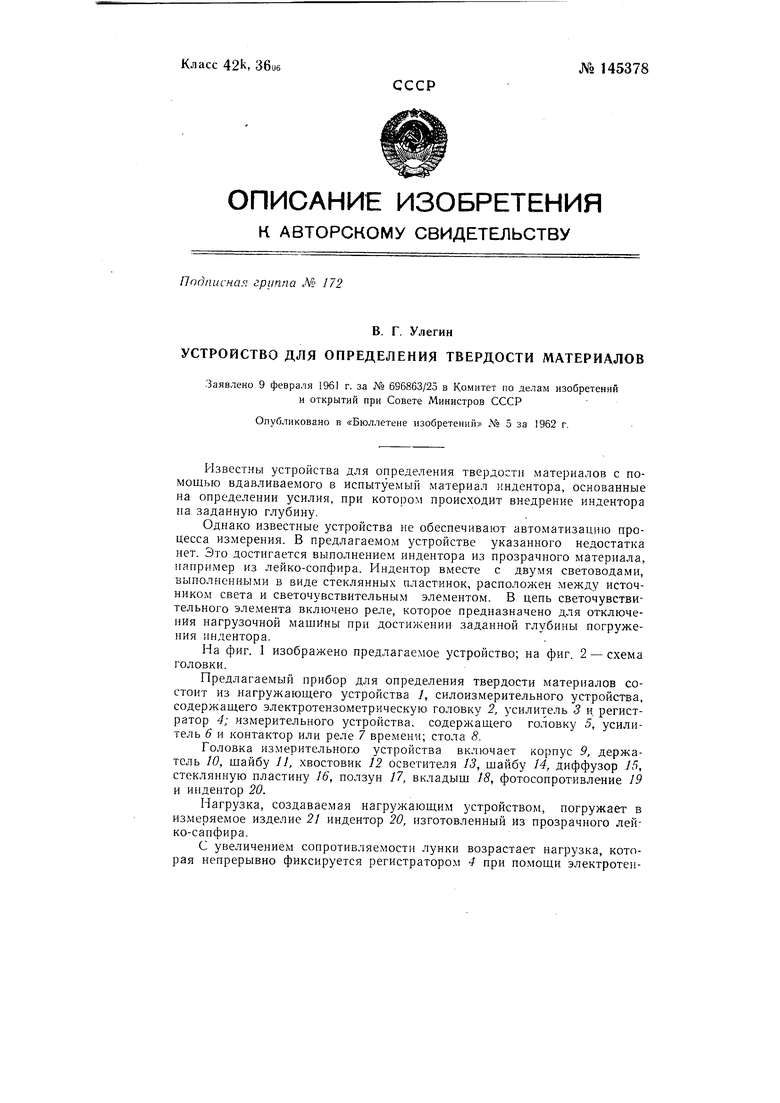

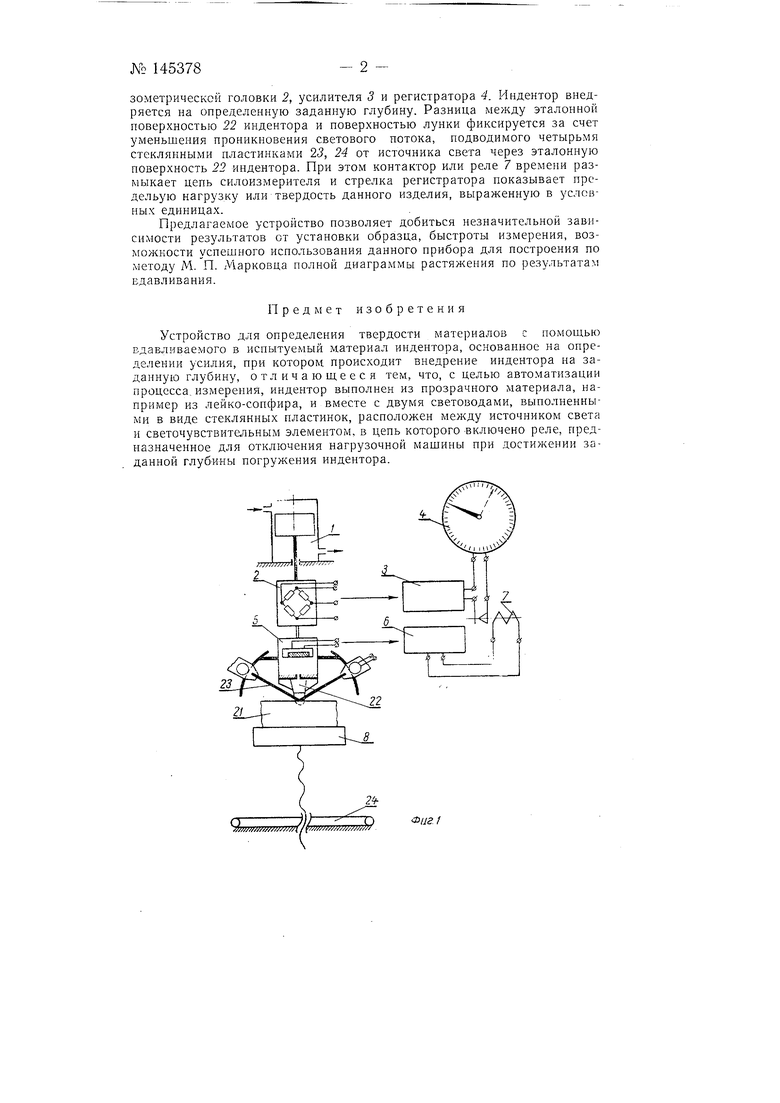

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - схема головки.

Предлагаемый прибор для определения твердости материалов состоит из нагружающего устройства 7, силоизмерительного устройства, содержащего электротензометрическую головку 2, усилитель 3 и регистратор 4; измерительного устройства, содержащего головку 5, усилитель 6 и контактор или реле 7 времени; стола 8.

Головка измерительного устройства включает корпус 9, держатель 10, шайбу 11, хвостовик 12 осветителя 13, шайбу 14, диффузор /5, стеклянную пластину 16, ползун 17, вкладыш 18, фотосопротивление 19 и индентор 20.

Нагрузка, создаваемая нагружающим устройством, погружает в измеряемое изделие 21 индентор 20, изготовленный из прозрачного лейко-сапфира.

С увеличением сопротивляемости лунки возрастает нагрузка, которая непрерывно фиксируется регистратором 4 при помощи электротензометрическсй головки 2, усилителя 3 и регистратора 4. Индентор внедряется на определенную заданную глубину. Разница между эталонной поверхностью 22 индентора и поверхностью лунки фиксируется за счет уменьшения проникновения светового потока, подводимого четырьмя стеклянными пластинками 23, 24 от источника света через эталонную поверхность 22 индентора. При этом контактор или реле 7 времени размыкает цепь силоизмерителя и стрелка регистратора показывает предельую нагрузку или твердость данного изделия, выраженную в условных единицах.

Предлагаемое устройство позволяет добиться незначительной зависимости результатов от установки образца, быстроты измерения, возможности успешного использования данного прибора для построения по методу М. П. Марковца полной диаграммы растяжения по результатам вдавливания.

Предмет изобретения

Устройство для определения твердости материалов с помощью вдавливаемого в испытуемый материал индентора, основанное на определении усил.ия, при котором, происходит внедрение индентора на заданную глубину, отличающееся тем, что, с целью авто.матизации процесса, измерения, индентор выполнен из прозрачного материала, например из лейко-сопфира, и вместе с двумя световодами, выполненными в виде стеклянных пластинок, расположен между источником света и светочувствительным элементом, в цепь которого включено реле, предназначенное для отключения нагрузочной машины при достижении заданной глубины погружения индентора.

i3ual

li

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ТВЕРДОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2347208C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128330C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ТЕКУЧЕСТИ МАТЕРИАЛОВ | 1993 |

|

RU2086947C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ОТПЕЧАТКА, ПОЛУЧЕННОГО НА ПОВЕРХНОСТИ МЕТАЛЛА ПРИ ЕГО ИСПЫТАНИИ НА ТВЕРДОСТЬ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210755C2 |

| МИКРОЗОНД | 1992 |

|

RU2029283C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ВЫСОКОЭЛАСТИЧНЫХ МАТЕРИАЛОВ НА ИЗНАШИВАНИЕ В УСЛОВИЯХ ПРЯМОГО УДАРА | 2004 |

|

RU2263299C1 |

| Прибор для испытаний материалов на микротвердость | 1990 |

|

SU1793294A1 |

| Твердомер | 1986 |

|

SU1401347A1 |

| Способ определения коэффициента Пуассона материала | 1988 |

|

SU1753335A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2079831C1 |

Авторы

Даты

1962-01-01—Публикация

1961-02-09—Подача