Изобретение относится к областям машиностроения, строительства и металлургии, в частности к определению физико-механических характеристик материала (технологических и эксплуатационных свойств). К технологическим свойствам материала относятся возможность обработки давлением (прокатка, ковка, штамповка и т.п.), сваркой, резанием, изменением температуры (закалка, отпуск, отжиг и т.п.) и т.д. Под эксплуатационными свойствами понимаются упругость, прочность, пластичность, вязкость, выносливость, трещиностойкость и т.д.

Известен способ косвенного определения физико-механических характеристик металла (а. с. 344329), включающий определение прочности, упругости, пористости путем определения зависимости их от твердости с учетом комплекса показателей твердости. В комплекс показателей твердости входят коэффициент восстановления, определенный после первого удара, коэффициент восстановления, определенный после бесчисленного количества повторных ударов, отношение разности этих коэффициентов, а также коэффициент изменения отскока.

Известен способ определения механических характеристик (а.с. 365622), заключающийся в том, что в испытываемый материал внедряют сферический индентор при непрерывно возрастающей нагрузке до значения, соответствующего максимальному напряжению в зоне контакта, измеряют нагрузку и глубину отпечатка под нагрузкой, по которым определяют предел прочности.

Известен прибор для определения механических свойств твердых материалов (а. с. 1057808), содержащий механизм нагружения, связанный с ним шток с индентором, предметный стол для размещения образца, рычаг, шарнирно связанный с предметным столом и жестко связанный с индентором, механизм измерения глубины внедрения индентора.

Известен прибор для определения прочностных характеристик металлов (а.с. 613225), содержащий цилиндрический корпус с пружиной и упором, коаксиально установленный в нем упорный цилиндр с бойком и рабочей пружиной, стопор, Г-образный рычаг с опорным фланцем, боек со сменной шариковой головкой, штек, одним концом шарнирно соединенный с Г-образным рычагом, а другим - с бойком.

Наиболее близким к предлагаемому является "Способ определения механических характеристик материалов" (а.с. 1145273). Способ реализуется следующим образом: в испытуемый материал вдавливают индентор и с помощью датчика глубины и датчика нагрузки на графопостроителе непрерывно регистрируют диаграмму вдавливания в координатах: нагрузка - глубина отпечатка. При этом используют сферический индентор, который непрерывно вдавливают в испытуемый материал. При достижении линейного участка диаграммы нагрузку снижают до нуля.

По значениям нагрузки P, глубины отпечатка hн под нагрузкой и остаточной глубине hв, соответствующих линейному участку, определяют предел прочности: (1)

(1)

где hв - остаточная глубина отпечатка;

hн - глубина отпечатка под нагрузкой;

σв - предел прочности;

P - нагрузка;

D - диметр сферического индентора.

Для определения величины равномерной деформации производят дальнейшее увеличение нагрузки до появления точки перегиба на диаграмме вдавливания, фиксируют значение глубины отпечатка под нагрузкой, соответствующей этой точке, после чего уменьшают нагрузку до нуля и фиксируют остаточную глубину отпечатка. По значениям глубины отпечатка hн под нагрузкой и остаточной глубины hв рассчитывают деформацию по формуле

где h = (hв + hн)/2;

μ - коэффициент Пуассона испытуемого материала;

k - коэффициент, характеризующий материал индентора.

Далее определяют величины равномерного сужения и удлинения: (3)

(3)

Недостатками данного способа являются низкая точность; большая трудоемкость, обусловленная длительностью процесса измерения, необходимостью записи процесса, внимательного слежения за ним, т.к. в момент достижения линейного участка необходимо снизить нагрузку до нуля; необходимость получения данных в процессе каждого измерения и последующего расчета по формулам; ограниченное количество определяемых механических характеристик вследствие статического характера нагружения и узкий диапазон применения, т.к. для материалов с высокой твердостью (более 350 HB) имеет место деформация шарика, а на малых твердостях уменьшается угол вдавливания.

Также наиболее близким к предлагаемому является "Прибор универсальный для измерения твердости металлов и сплавов ИТ5010-01" (Паспорт Г. 2.773.158-103 ПС).

Прибор представляет собой конструкцию с рычажной системой воспроизведения заданных нагрузок и нанесения отпечатка на образце. Измерение производится по методу Виккерса с помощью электронной отсчетной системы и по методу Бринелля с помощью переносного микроскопа МПБ-3.

Рычажная система прибора состоит из рычага, подвески, противовеса и шпинделя.

На рычаге смонтированы на осях две пары подшипников, первая пара обеспечивает вращение рычага относительно собственной оси с минимальным трением, а вторая пара передает испытательные нагрузки на шпиндель и возвращает его в исходное положение. На конце рычага свободно подвешена грузовая подвеска, на которую помещают испытательные грузы для создания необходимой нагрузки. На другом конце рычага на шпильках смонтирован противовес, уравновешивающий рычаг с грузовой подвеской и шпинделем. На нижней части шпинделя на поворотной оси расположена каретка, несущая на себе испытательный наконечник и объектив. Каретку в положение "наконечник" поворачивают перед началом приложения испытательной нагрузки.

Ручной привод состоит из демпфера и рукоятки управления приводом. Демпфер обеспечивает плавное нагружение и подвод испытательного наконечника к испытуемому образцу. При выведении рукоятки из зацепления шток, соединенный со штангой, спускается под действием пружины и грузовой подвески. В момент отрыва рычага от подшипника, находящегося на кронштейне, начинает действовать нагрузка и включается реле времени, загорается лампочка. По окончании работы реле времени лампочка гаснет и рукоятку вручную вводят в зацепление, одновременно поворачивая каретку в положение "объектив".

Отсчетно-проекционная система включает в себя объектив, светоделительное зеркало, осветитель, ахроматическую линзу, зеркало, матовый экран, визир с движком-нониусом, связанный гибким тросом с датчиком перемещения, измерительную рамку, обеспечивающую измерение, головку, которая имеет измерительную рамку с матовой шкалой и основание, обеспечивающее поворот измерительной рамки на 90o, позволяющее измерить размер отпечатка и ориентированное как угодно относительно осей симметрии измерительной рамки.

Электронно-отсчетная система прибора включает в себя преобразователь перемещения, служащий для измерения размеров отпечатка, измерительное устройство, служащее для пересчета размеров отпечатка в твердость, цифровое табло, кнопки управления.

Прибор работает следующим образом. Прибор включают в сеть, устанавливают на грузовую подвеску набор испытательных грузов, соответствующий выбранной нагрузке, в зависимости от метода испытаний - Виккерса или Бринелля - устанавливают испытательный наконечник. Устанавливают на испытательном столе испытуемый образец и с помощью маховика подводят его до соприкосновения с упором, устанавливают на реле времени нужное время выдержки, в память прибора вводят данные о методике измерения, величине нагрузки. Отводят (вручную) рукоятку и выводят ее из зацепления, под действием пружины в момент отрыва подшипника кронштейна от планки рычаг и грузы будут опускаться, а испытательный наконечник (индентор) - внедряться в испытуемый образец, одновременно загорится лампа и включится реле времени. По окончании заданной выдержки времени срабатывает световая сигнализация. Рукоятку вручную вводят в зацепление и штанги рычага возвратятся в исходное положение.

Вращением ручки преобразователя перемещений устанавливают измерительную риску движка на левый угол проекции отпечатка и нажимают кнопку на измерительной головке, переводят движок с измерительной риской на правый угол проекции отпечатка и вновь нажимают кнопку. Цифровое табло показывает длину диагонали. Далее поворачивают измерительную головку на 90o и аналогично измеряют вторую диагональ.

При окончании измерения второй диагонали снова нажимают на кнопку "Измерение" и на цифровом табло появляется значение твердости.

Недостатками данного прибора являются большой вес и громоздкость; невозможность испытывать на твердость крупногабаритные изделия (например, штампы, металлоконструкции и т. п. ); трудоемкость измерения деталей, имеющих твердость 100 - 300 НВ, т.к. при измерении по методу Бринелля необходимо использование дополнительного микроскопа МПБ-3; требуется высокая чистота поверхности испытуемого образца; точность прибора зависит от субъективных факторов квалификации обслуживающего персонала, т.к. при измерении в электронном режиме установка визира на проекцию отпечатка на экране прибора производится вручную, а при измерении по методу Бринелля необходимо использовать ручной микроскоп МПБ-3; относительно длительный процесс измерения, даже в автоматическом режиме. Он состоит из поворота наконечника с индентором, нагружения, выдержки нагрузки, поворота наконечника в исходное положение, визирование проекции отпечатка на экране прибора в двух плоскостях, счета результата. Визир с движком-нониусом связан гибким тросом с датчиком перемещения. Перемещение визира осуществляется вручную поворотом ручки.

Сущность изобретения заключается в том, что производятся внедрение индентора в испытуемый материал и регистрация датчиком, при этом датчиком регистрируются кинематические характеристики ударного вдавливания: максимальная глубина проникновения, максимальная отрицательная скорость проникновения, максимальная положительная скорость проникновения, максимальное отрицательное ускорение и максимальное положительное ускорение, значения скорости проникновения при внедрении индентора непрерывно передаются аналого-цифровым преобразователем в электронное устройство и обрабатываются заложенными в устройство программными комплексами, в результате чего определяются механические свойства, полученные из законов распределения данных механических свойств с учетом их рассеивания, формируется малая выборка для статистического контроля и подготавливается выходная форма, содержащая максимальное, минимальное и среднее значения всех механических характеристик с указанием ошибок их определения.

Сущность изобретения заключается также в том, что нагружающее устройство с индентором дополнительно содержит датчик для регистрации кинематических характеристик ударного вдавливания, состоящий из постоянных магнитов и катушки, а в качестве нагружающего устройства пружину, реализующую ударное вдавливание индентора; стандартный аналого-цифровой преобразователь; электронное устройство в виде портативной переносной электронно-вычислительной машины, содержащее программные комплексы для обработки сигнала датчика, для определения закона распределения механических характеристик и обработки выборок для статистического контроля и для выполнения прочностных расчетов.

Ударный механизм срабатывает от нажатия руки на ранее взведенный подпружиненный боек и ударяет по держателю индентора, который углубляется в поверхность металла. Индукционным датчиком вырабатывается электрический сигнал, пропорциональный скорости перемещения индентора. Сигнал обрабатывается аналого-цифровым преобразователем и поступает в виде двоичного кода в ЭВМ. Кривая скорости индентора интегрируется известными численными методами для получения кривой перемещения и дифференцируется, в результате чего находится кривая ускорения. Эти три кривые определяют фиксируемые электроникой пять промежуточных характеристик ударного вдавливания индентора: путь перемещения индентора Y1, минимальную его скорость Y2, максимальную скорость Y3, максимальное замедление Y4 и максимальное ускорение Y5. Доказано, что между каждым механическим свойством и промежуточными характеристиками ударного вдавливания существует функциональная связь

Xi = fi(y1, y2, y3, y4, y5,). (4)

Эта связь зависит от типа параметров ударного вдавливания и индентора; с измерением этих параметров функциональная связь меняется.

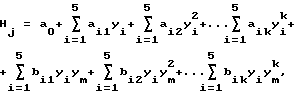

Данную зависимость можно представить в виде полинома n-й степени с учетом взаимодействия факторов между собой: , i≠m, (5)

, i≠m, (5)

где a0, aik, bik, k = 1...n, m =1...5 - коэффициенты полинома, определяемые экспериментально для каждого j-го механического свойства на стадии предварительных исследований;

y1 - максимальная глубина проникновения;

y2 - максимальная отрицательная скорость проникновения;

y3 - максимальная положительная скорость проникновения;

y4 - максимальное отрицательное ускорение;

y5 - максимальное положительное ускорение.

Для определения коэффициентов полинома a0, aik, k = 1...n используют металл с заранее известными свойствами Hj и осуществляют вдавливание индентора, регистрируя при этом кинематические характеристики индентора Yi; i=1.. . 5. Далее известными способами регрессионного анализа определяют коэффициенты a0, aik, k=1...n. Для каждой механической характеристики заранее предусмотрены несколько видов уравнений, связывающих ее с промежуточными характеристиками ударного вдавливания. Для каждого такого вида процедурами корреляционного анализа определяются значения коэффициентов регрессии и их значимость, а также сумма квадратов отклонений действительных значений от теоретических; в результате выбирается уравнение регрессии с минимальной суммой квадратов отклонений. Затем изучается распределение отклонений; если оно является нормальным, то максимальная ошибка вычисляется по известному провилу "трех сигм". Если нормальность распределения отсутствует, то назначается в качестве ошибки максимальное отклонение действительного значения механической характеристики от значения, определяемого аппроксимирующей кривой.

Программный комплекс "Вектор" получает характеристики ударного вдавливания от аналого-цифрового преобразователя, обрабатывает их численными математическими методами и запоминает результаты испытаний.

Установлено, что механические характеристики стали (пределы текучести и прочности, относительное удлинение и сужение, трещиностойкость, ударная вязкость и твердость) распределяются по трехпараметрическому закону Вейбулла со сдвигом, а в некоторых случаях согласуются сразу с двумя законами: трехпараметрическим Вейбулла со сдвигом и логарифмически-нормальным со сдвигом; в таком случае по величине критерия Мизеса ω2 выбирается предпочтительный закон. Это позволяет находить минимальные, средние и максимальные значения механических характеристик, которые в совокупности определяют технологические и эксплуатационные свойства.

Согласно теории распределения крайних членов выборки наибольший и наименьший члены любой выборки P(x) с числом n распределяются по законам

Fn = Pn(x), (6)

Fn= 1-[1-P(x)]n. (7)

В случае трехпараметрического закона Вейбулла выборка аппроксимируется теоретической кривой распределения (8)

(8)

где x - величина механического свойства;

μ,β,k - параметры сдвига, масштаба и формы.

Зная параметры машстаба и формы β и k, можно оценить параметр сдвига малой выборки из элементов по формуле Дабая (9)

(9)

где хmin - минимальное значение малой выборки.

Г - гамма-функция.

Средняя относительная ошибка выборки в определении минимального значения при n испытаниях (10)

(10)

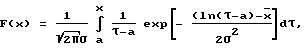

В случае логарифмическинормального закона представительная выборка аппроксимируется теоретической кривой распределения (11)

(11)

где a - параметр сдвига (минимальное значение механического свойства);

σ,τ - другие параметры распределения.

Апостериорная оценка параметров сдвига логарифмически нормального закона (12)

(12)

где (13)

(13)

Φ - функция Лапласа (нормального распределения).

На основании теории экстремальных членов выборки можно показать, что для логарифмически нормального закона (14)

(14)

Так как эксплуатационные свойства металла во избежание отказов определяются минимальными значениями механических характеристик, то процедура формирования малой выборки (5-15), которая позволяет с заранее выбираемой ошибкой (порядка 0,5-2%) определять минимальные значения механических характеристик, реализована в программном комплексе "Сталь".

Программный комплекс "Сталь" предназначен для обработки полученных выборок механических свойств, определения закона распределения и формирования малой выборки векторов механических характеристик для статистического контроля. Выходная форма содержит максимальное и среднее значения всех механических характеристик, а также их минимальные значения с указанием ошибок их определения, являясь достоверным сертификатом механических характеристик стали.

Программный комплекс "Сталь" позволяет настроить технологические линии по получению и обработке металла на определенные величины минимальных значений механических характеристик в разных участках детали и контролирует их во время работы линий. Полученные комплексом "Сталь" минимальные значения задаются в качестве исходных данных комплексу "Космос". Программный комплекс "Космос" производит расчет напряжений методом конечных элементов, по результатам которого корректируются размеры детали.

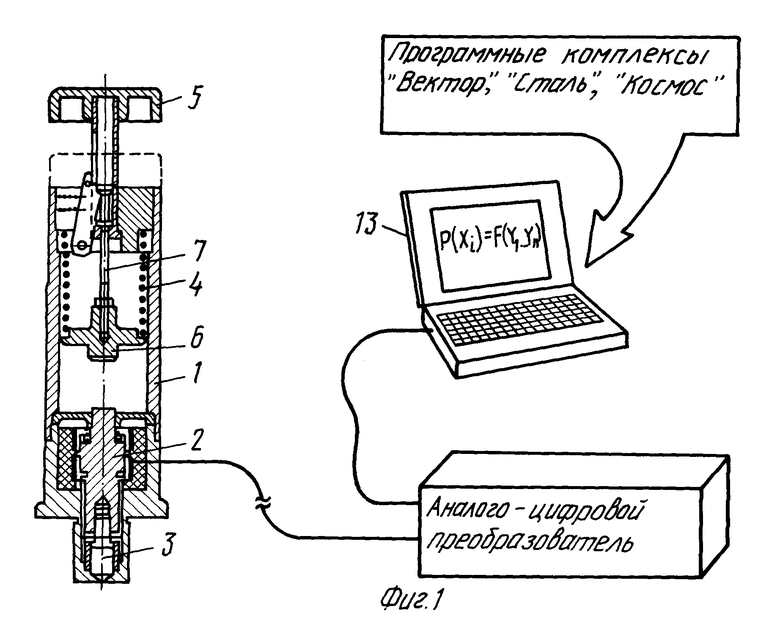

Предлагаемое техническое решение поясняется чертежом, где на фиг. 1 дан общий вид устройства с переносным портативным компьютером, а на фиг. 2 дан общий вид устройства со стационарным компьютером и радиосвязью.

Устройство содержит корпус ударной части 1, державку 2 с жестко закрепленным на ней индентором 3, рабочую пружину 4, кнопку 5, соединенную с бойком 6 штоком 7, шайбу 8, ввинченную в корпус 1, которая служит верхней опорной рабочей пружины 4, пружину предварительного нагружения 9, датчик 10 для снятия кинематических характеристик индентора 3 в период его внедрения в металл, состоящий из постоянных магнитов и катушки, стопор 11. Датчик подсоединен к стандартному аналого-цифровому преобразователю 12, который подключается к портативному переносному компьютеру 13 либо с использованием радиосвязи 14 к стационарной электронно-вычислительной машине 15.

Устройство может быть реализовано в двух исполнениях. В первом (фиг. 1) ударный механизм и аналого-цифровой преобразователь объединяются с переносной портативной ЭВМ (типа "Notebook - i486DX"). Вся система переносится оператором к детали, у материала которой требуется определитель механические характеристики.

Во втором исполнении (фиг. 2) система состоит из двух частей. Первая часть, которая является переносной, состоит из ударного механизма и стандартного аналого-цифрового преобразователя с портативным радиопередающим устройством. С помощью переносной части производятся ударное вдавливание индентора в металл и передача закодированного сигнала во вторую часть системы, расположенную в удобном для размещения стационарной ЭВМ помещении. В нем приемник получает закодированный двоичным кодом сигнал, который поступает затем для обработки в ЭВМ (типа "IBM - i486DX").

Устройство работает следующим образом.

Соединяют электрическую цепь: механическую часть электропроводами соединяют с аналого-цифровым преобразователем, подключенным к ЭВМ электропроводами либо радиосвязью, ЭВМ - с электросетью или включают автономное питание, затем взводят механизм с помощью кнопки 5, который фиксируется стопором 11, после чего механическую часть устанавливают на испытуемую деталь и прижимают к ней, при этом под действием пружины 9 выбираются зазоры и индентор плотно прилегает к испытуемой поверхности, затем нажимают кнопку "ВВОД" на клавиатуре ЭВМ. Устройство готово к проведению замера. Удерживая механическую часть от вздрагивания, нажимают на кнопку 5, при этом стопор 11 освобождает шток 7 и пружина 4, разжимаясь, приводит в движение боек 6, который ударяется по державке 2, освобождая энергию пружины 4. Под действием удара индентор 3 внедряется в поверхность испытуемой детали, датчик 10 регистрирует параметры процесса внедрения индентора и передает сигналы в аналого-цифровой преобразователь 12, где они обрабатываются и передаются двоичным кодом в ЭВМ. Специальная программа производит сплайн-интерполяцию данных для получения плавной кривой скорости внедрения индентора, производит численное интегрирование данных для получения кривой перемещения индентора и численное дифференцирование данных для получения кривой ускорения индентора. Далее определяются максимальная глубина проникновения, максимальная положительная скорость проникновения, максимальная отрицательная скорость проникновения, максимальное положительное ускорение, максимальное отрицательное ускорение. На экран дисплея выводятся полученные кривые внедрения индентора и соответствующие механические характеристики. Они так же запоминаются в виде файла и при необходимости выводятся на печать.

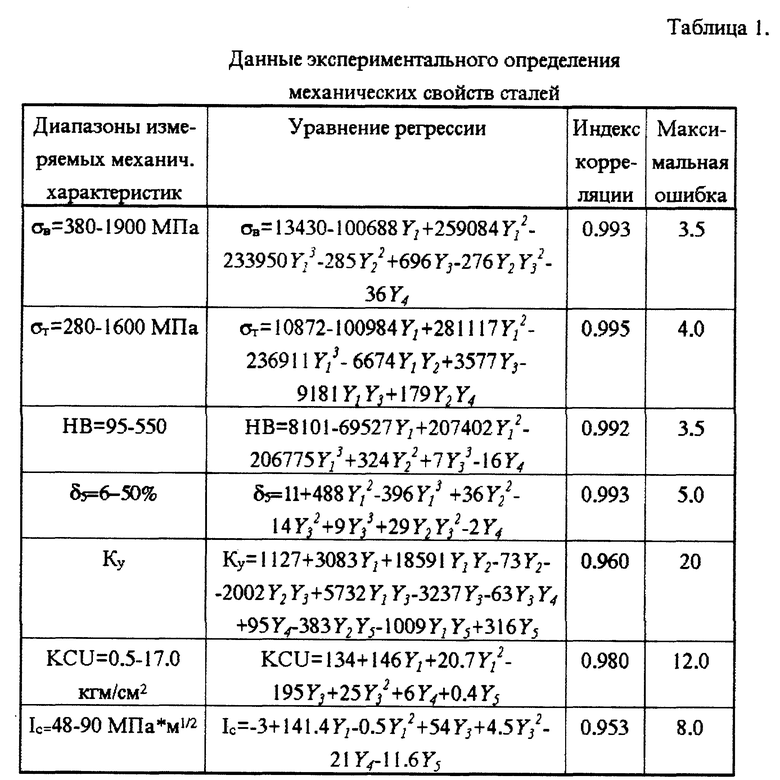

Результаты испытаний показали, что связь между механическими свойствами Hj, j = 1...7, и кинематическими характеристиками ударного вдавливания Yi, i=1...5, является нелинейной.

Для обработки данных и определения регрессионных коэффициентов на каждом образце наносили пять ударов и их значения использовали в качестве исходных данных, в результате были получены уравнения связи механических свойств с характеристиками ударного вдавливания. Коэффициенты регрессионной модели и нелинейный характер связей между механическими свойствами и характеристиками ударного вдавливания реализованы в приборе. Результаты определения механических свойств приведены в таблице.

В качестве характеристики трещиностойкости выбран предел трещиностойкости Iс, предусмотренный ГОСТ 25.506-85. Зависимости для механических свойств получены совмещением корреляционного анализа и метода наименьших квадратов. Нелинейный участок кривой растяжения характеризовался коэффициентом упрочнения Ky, равным тангенсу угла наклона аппроксимирующей прямой. В уравнениях таблицы y1 (максимальное перемещение индентора) - в мм, y2 (максимальная отрицательная скорость) и y3 (максимальная положительная скорость) - в м/с, y4 (максимальное отрицательное ускорение) и y5 (максимальное положительное ускорение) - в тыс.м/c2.

В процессе измерений векторов механических характеристик могут произойти износ кромки индентора, замена его, изменение жесткости пружины ударного механизма, что может исказить зависимости, приведенные в таблице, увеличив максимальную ошибку. Поэтому устройство снабжается набором из 30 контрольных плиток с уже известными механическими характеристиками каждой из них. Плитки подобраны таким образом, чтобы обеспечить примерно равные интервалы диапазона изменения каждой механической характеристики. Периодические измерения на плитках векторов механических свойств позволяют получать информацию для обновления свойств скорректированных зависимостей, приведенных в таблице применительно к конкретному состоянию ударного механизма и индентора.

Применение созданной системы в черной металлургии для обеспечения обратной связи между минимальными значениями механических характеристик стали и процессами выплавки, кристаллизации и прокатки стали повысит качество стали. В машиностроении активный контроль механических характеристик деталей и элементов машин позволит организовать обратную связь между механическими характеристиками металла и технологическими процессами их изготовления. Кроме того, представится возможным оптимизировать выбор марки стали и параметров ее упрочняющей обработки, что позволит повысить надежность и снизить стоимость машин, обеспечив их конкурентоспособность. В строительных конструкциях, теплоэнергетике, химической аппаратуре система позволит гарантировать при проектировании и строительстве прочность и периодически диагностировать механические характеристики ответственных элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2079831C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИЧЕСКОГО КРИТЕРИЯ ПРОЧНОСТИ МАТЕРИАЛОВ | 2003 |

|

RU2234692C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК И ФИЗИЧЕСКОГО КРИТЕРИЯ ПРОЧНОСТИ МАТЕРИАЛА ДЕТАЛИ | 2004 |

|

RU2279657C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МЕТАЛЛОВ И ИХ СПЛАВОВ | 1993 |

|

RU2080581C1 |

| СПОСОБ КОНТРОЛЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2000 |

|

RU2170415C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ОТПЕЧАТКА, ПОЛУЧЕННОГО НА ПОВЕРХНОСТИ МЕТАЛЛА ПРИ ЕГО ИСПЫТАНИИ НА ТВЕРДОСТЬ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210755C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145071C1 |

| Способ определения охрупчивания материала | 2021 |

|

RU2767028C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2010 |

|

RU2451282C1 |

| Способ определения стойкости к прокалыванию полимерных и композиционных материалов | 2021 |

|

RU2783646C1 |

Способ и устройство предназначены для использования в областях машиностроения, строительства и металлургии для определения физико-механических характеристик материалов. Производится внедрение индентора в испытуемый материал. Датчиком регистрируются кинематические характеристики ударного вдавливания: максимальная глубина проникновения, максимальная отрицательная скорость проникновения, максимальная положительная скорость проникновения, максимальное отрицательное ускорение и максимальное положительное ускорение. Значения скорости проникновения при внедрении индентора непрерывно передаются аналого-цифровым преобразователем в электронное устройство и обрабатываются заложенными в устройство программными комплексами. Определяются механические свойства, полученные из законов распределения данных механических свойств с учетом их рассеивания. Формируется малая выборка для статистического контроля и подготавливается выходная форма, содержащая максимальное, минимальное и среднее значения всех механических характеристик с указанием ошибок их определения. Устройство содержит индентор и датчик для регистрации кинематических характеристик ударного вдавливания. В качестве нагружающего устройства используется пружина, реализующая ударное вдавливание индентора. В устройство входят аналого-цифровой преобразователь и электронное устройство в виде портативной переносной электронно-вычислительной машины, содержащее программные комплексы для обработки сигнала датчика, для определения закона распределения механических характеристик и обработки выборок для статистического контроля, для выполнения прочностных расчетов. Обеспечивается повышение точности определения свойств материалов. 2 с.п. ф-лы, 2 ил. 1 табл.

i ≠ m, m = 1...5,

где ao, aik, bik, K = 1...n - коэффициенты полинома, определяемые экспериментально для каждого j-го механического свойства на стадии предварительных исследований;

y1 - максимальная глубина проникновения;

y2 - максимальная отрицательная скорость проникновения;

y3 - максимальная положительная скорость проникновения;

y4 - максимальное отрицательное ускорение;

y5 - максимальное положительное ускорение;

полученные из законов распределения данных механических свойств с учетом их рассеивания, формируется малая выборка для статистического контроля и подготавливается выходная форма, содержащая максимальное, минимальное и среднее значения всех механических характеристик с указанием ошибок их определения.

| Способ определения механических характеристик материалов | 1981 |

|

SU1145273A1 |

| Прибор универсальный для измерения твердости металлов и сплавов | |||

| Приспособление, сигнализирующее о нагреве подшипника | 1926 |

|

SU5010A1 |

| СПОСОБ КОНТРОЛЯ ТВЕРДОСТИ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2042943C1 |

| US 4699000 A, 13.10.87 | |||

| Конусная дробилка | 1964 |

|

SU461740A1 |

Авторы

Даты

1999-03-27—Публикация

1997-01-08—Подача