Изобретение относится к средствам определения износостойкости высокоэластичных материалов, например резин, в условиях ударного нагружения на установке, моделирующей прямой удар твердой частицы по поверхности резины при гидро- и газоабразивном изнашивании. Результаты исследования износостойкости резин в данных условиях имеют широкое применение в горно-обогатительной, строительной, нефтегазовой и других отраслях промышленности, где имеет место интенсивное газо- и гидроабразивное изнашивание узлов и деталей промышленного оборудования.

Известна установка для исследования изнашивания сталей и сплавов при прямом ударе (Виноградов В.Н., Сорокин Г.М. Механическое изнашивание сталей и сплавов: Учебник для вузов. - М.: Недра, 1996. - 364 с., стр.118), в которой при работе двигателя шпиндель-боек поднимается кулачковым механизмом на заданную высоту, а затем освобождается и под действием собственного веса и груза свободно падает в направляющих и ударяет образец о наковальню. В результате образец постепенно изнашивается. Недостатком этой установки является то, что скорость и энергия удара зависят от трудно контролируемой силы трения в направляющих. Кроме того, при использовании кулачковых механизмов скорость и частота соударения должны быть согласованы с профилем кулачка и длиной хода ударника для предотвращения дополнительных соударений при отскоке ударника от наковальни. Частота ударов на установках такого типа не превышает 150 мин-1.

В наиболее близкой к предлагаемой установке по технической сущности и достигаемому результату (Виноградов В.Н., Сорокин Г.М. Механическое испытание сталей и сплавов: Учебник для вузов. - М.: Недра. - 1996, - 364 с., стр.123) отмеченные недостатки устраняются за счет реализации прямолинейного возвратно-поступательного движения ударника посредством кривошипно-шатунного механизма.

Кривошипно-шатунный механизм сообщает ползуну поступательное движение. На ползуне установлен образец, который ударяет по наковальне при обратном ходе ползуна. Наковальня имеет возможность смещаться в направляющих при ударе на расстояние, задаваемое ходом ползуна. Смещения происходят с подъемом наковальни, поэтому величина кинетической энергии удара определяется величиной потенциальной энергии поднимаемой наковальни.

Недостатком данной конструкции установки является ее сложность и громоздкость. Кроме этого, установка предназначена для исследования металлических образцов, и при использовании на установке резиновых образцов контролировать силу удара через высоту подъема наковальни становится невозможно, так как индентор уже не поднимает наковальню, а внедряется в образец. Поэтому трудно создать и контролировать такие режимы нагружения, как режим заданной деформации и режим заданного напряжения. Недостатком данной конструкции является и то, что она не дает возможности моделировать свободный удар твердой частицы по поверхности резин. Это связано с громоздкостью и характером движения деталей установки. В результате невозможно создать кратковременный удар индентора по наковальне, так как последняя подвижна и при ударе сначала поднимается, а затем опускается под действием собственного веса до своего нижнего положения совместно с индентором, находящимся в образце. Следовательно, время удара связано со скоростью свободного падения наковальни и не поддается регулированию. Продолжительность контакта велика и не может быть уменьшена, поэтому часть быстропротекающих релаксационных процессов в резине успевает развиться, вследствие чего нарушаются физические закономерности ударного нагружения резин, заключающиеся, в частности, в соотношении времени соударения и времени протекания релаксационных процессов в резине (критерий Деборы).

Кроме этого, удобный при стальных образцах метод контроля энергии удара за счет замера подъема наковальни при резиновых образцах не может быть использован, так как при внедрении индентора в резиновый образец происходит неконтролируемая деформация последнего.

Основной задачей, на решение которой направленно заявляемое устройство, является разработка конструкции, позволяющей моделировать прямой удар твердой частицы по поверхности с высокой степенью приближения к реальным параметрам нагружения, характерным для гидро- и газообразивного изнашивания. Для решения этой задачи необходимо обеспечить высокую скорость удара и малую продолжительность контакта. А для создания равных условий изнашивания возможность контролировать и поддерживать силу удара, в том числе и при изменении сопротивления внедрению индентора при изменении физико-механических свойств.

Поставленные задачи решены благодаря изменению конструкции устройства для создания регулируемой силы удара. Шатун кривошипно-шатунного механизма выполнен составным из двух частей, которые соединяются между собой поступательной кинематической парой, состоящей из ползуна и направляющей. Их относительное движение ограниченно пружиной. В результате усилие с ведущей части шатуна на ведомую передается через пружину. Сила предварительного сжатия пружины определяет величину передаваемого усилия и, соответственно, силу удара индентора по образцу. Такая конструкция позволяет создать режим заданной силы удара или заданного напряжения в материале независимо от физико-механических свойств резиновых образцов, т.е. проводить испытания различных по свойствам образцов в равных условиях. Величина внедрения индентора в такой конструкции автоматически регулируется силой сопротивления внедрению. При увеличении силы сопротивления во время удара пружина дополнительно сжимается и за счет этого уменьшается внедрение, но сила удара изменяется незначительно. Это обеспечивается тем, что длина пружины берется с таким расчетом, чтобы уменьшение ее длины при сжатии не увеличивало силу сжатия более чем на 1-5%. Это несложно реализовать, потому что внедрение принимается соответствующим реальному внедрению частицы при ударе, которое не превышает 2-3 мм. В предлагаемой установке нагрузка создается пружиной, благодаря этому резко увеличивается быстродействие и можно увеличивать частоту вращения двигателя, чтобы получить время удара индентора по образцу, соответствующее реальному времени удара твердой частицы по поверхности. Оно, в большинстве случаев, составляет (2-7)·10-3 сек (1. Копченков В.Г. Энергетический подход к оценке износостойкости резин. Ставрополь: СевКавГТУ, 2003. 198 с.2. Тахтуев С.П., Ткаченко А.А. Определение динамических характеристик резиновых элементов при ударе / Каучук и резина. 1987, №10, с.34-36). Регулирование времени удара производится за счет изменения скорости вращения кривошипа, установленного на валу двигателя постоянного тока.

Принцип работы установки поясняется схемой на чертеже. Установка состоит из двигателя постоянного тока 1, кривошипа 2, шатуна 3, состоящего из двух частей, одна часть заканчивается ползуном, а вторая - направляющими. Две части шатуна соединяются в распор пружиной сжатия 4, а регулировочная гайка 5 служит для создания предварительной силы сжатия пружины. В целом они образуют нагрузочный узел. Шатун соединен с ползуном 6, движущимся в неподвижных направляющих, на котором закреплен индентор 7, изнашивающий образец исследуемого материала 8. Образец по размерам соответствует образцам для испытания на эластичность по отскоку и имеет толщину 6 мм. Для устранения влияния жесткой подложки на интенсивность изнашивания при большой глубине внедрения индентора устанавливается дополнительная прокладка 9, изготовленная из исследуемого материала. Для регулирования глубины внедрения индентора используются регулировочные шайбы 10. Образец 8, дополнительная прокладка 9 и регулировочные шайбы 10 неподвижно крепятся на стойке установки.

Для контроля скорости вращения двигателя и, соответственно, скорости удара индентора по образцу используется оптоэлектронная пара, состоящая из источника света 11, фоторезистора 12 и электронного счетчика оборотов.

Перед включением двигателя необходимо провести настроечные работы на глубину, силу удара и время внедрения, принятые для эксперимента. По образцу с наименьшей твердостью и модулем упругости, за счет регулировочных шайб 10, выставляется требуемая глубина внедрения индентора в образец, а с помощью регулировочной гайки 5 - соответствующее предварительное минимальное сжатие пружины. Оно обеспечивает полное внедрение индентора при предельном минимальном предварительном сжатии пружины. Увеличение силы сопротивления внедрению на следующем образце должно вести к дополнительному сжатию пружины на время удара, но не более чем на 1-5% от предварительного.

При включении двигателя 1 усилие с кривошипа 2 и ведущей части шатуна 3 передается через пружину 4 на ведомую часть шатуна 3 и далее на ползун 6. Индентор 7 многократно кратковременно внедряется в испытываемый образец резины и изнашивает его. Время внедрения зависит от скорости вращения вала двигателя. Скорость регулируется реостатом (на схеме не показан), а контролируется фоторезистором, выдающим электрический импульс при каждом пересечении потока света от источника 11 рычагом кривошипа 2. Импульсы регистрируются электронным счетчиком 13.

Сведения, подтверждающие возможность осуществления изобретения и получения требуемых скоростей движения индентора для моделирования реального удара частицы по поверхности, опираются на приводимые кинематические расчеты спроектированной, изготовленной и использованной для проведения исследований установке. В качестве основы для кинематических расчетов можно использовать любой учебник по теории механизмов и машин (в частности, Девойно Г.Н., Акулич В.К., Анципорович П.П. и др. Курсовое проектирование по теории механизмов и машин. Минск. Вышэйшая школа. 1986, с.86).

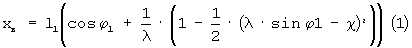

Для кривошипно-ползунного механизма перемещение ползуна (индентора) определяется по зависимости

Скорость ползуна (индентора)

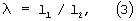

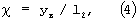

где l1 - длина кривошипа, ϕ1 - угол поворота ведущего звена, ω1 - угловая скорость кривошипа, а

где l2 - длина шатуна, ув - эксцентриситет движения ползуна.

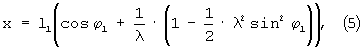

В спроектированном механизме, являющемся центральным, ув=0, следовательно χ=0, тогда уравнения (1) и (2) можно записать в виде

Исходные данные l1=0, 015 м, l2=0,3 м, ω1=100-300 c-1.

Результаты расчетов обработаны и сведены в таблицу.

При заданной глубине внедрения 0,002 м внедрение индентора будет происходить на угле поворота от 150° до 180°. Это следует из расчета смещения индентора

0,03м-0,002м=0,028 м.

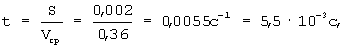

Определим время внедрения при угловой скорости кривошипа ω1=100 с-1

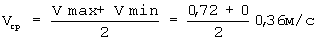

где Vcp - средняя скорость внедрения

При ω1=300 с-1 получим Vcp=1,1 м/с, t=1,8·10-3 с-1.

Следовательно, предлагаемая установка позволяет моделировать прямой удар частицы, так как время внедрения индентора соответствует времени соударения частицы с поверхностью резины.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ВЫСОКОЭЛАСТИЧНЫХ МАТЕРИАЛОВ НА ИЗНАШИВАНИЕ В УСЛОВИЯХ КОСОГО УДАРА | 2004 |

|

RU2265203C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКИХ И УПРУГОГИСТЕРЕЗИСНЫХ СВОЙСТВ ВЫСОКОЭЛАСТИЧНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2266531C1 |

| Вибротрамбовка | 1983 |

|

SU1271921A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ МАТЕРИАЛОВ НА УСТАЛОСТЬ | 1991 |

|

RU2024005C1 |

| Установка для испытания образца материала на усталость | 1990 |

|

SU1741013A1 |

| Установка динамического сжатия | 1985 |

|

SU1288543A1 |

| РЫЧАЖНЫЙ МЕХАНИЗМ В.И. ПОЖБЕЛКО С ТОЧНЫМ ДЛИТЕЛЬНЫМ ВЫСТОЕМ | 2023 |

|

RU2836248C1 |

| Стенд для испытаний изделий на тряску | 1985 |

|

SU1352277A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ОБРАЗЦА МАТЕРИАЛА НА УСТАЛОСТЬ | 1991 |

|

RU2029282C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ КОМПАКТНЫХ ОБРАЗЦОВ НА УСТАЛОСТЬ ПРИ ИЗГИБЕ С КРУЧЕНИЕМ | 2010 |

|

RU2437075C1 |

Изобретение относится к средствам определения износостойкости высокоэластичных материалов, например резин, в условиях моделирования удара твердой частицы по поверхности материала при гидро- и газоабразивном изнашивании. Установка содержит нагрузочный узел, состоящий из кривошипно-шатунного механизма привода индентора, расположенного на ползуне и совершающего возвратно-поступательное движение. Шатун механизма выполнен разрезным и состоит из двух частей, одна из которых заканчивается направляющими, а вторая - ползуном, относительное перемещение которых ограничено пружиной. Установка обеспечивает регулируемую, но постоянную по величине силу удара. 1 з.п. ф-лы, 1 ил., 1 табл.

| Установка для испытания образцов при возвратнопоступательном перемещении | 1990 |

|

SU1835066A3 |

| Установка для испытания образцов на прочность при повторном ударном нагружении | 1988 |

|

SU1525539A1 |

| СПОСОБ ИСПЫТАНИЯ НА СТОЙКОСТЬ МАТЕРИАЛОВ ПРИ ИЗНАШИВАНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2016400C1 |

| US 4154084 A, 15.05.1979. | |||

Авторы

Даты

2005-10-27—Публикация

2004-04-26—Подача