Изобретение относится к термической обработке проката и может быть использовано при производстве высокопрочной стержневой арматуры.

Цель изобретения - повышение хла- достойкости.

Изобретение основано на использовании особенности мартенситного превращения проходить более полно при многократных охлаждениях ниже температуры Мн, чем при однократном охлаждении.

Пример. Опытную плавку стали марки 20ГС с химическим составом.

мас.%: С 0,18; Si 1,05; Мп 1,11 вы- 1Плаш1яют в конвертере, разливают

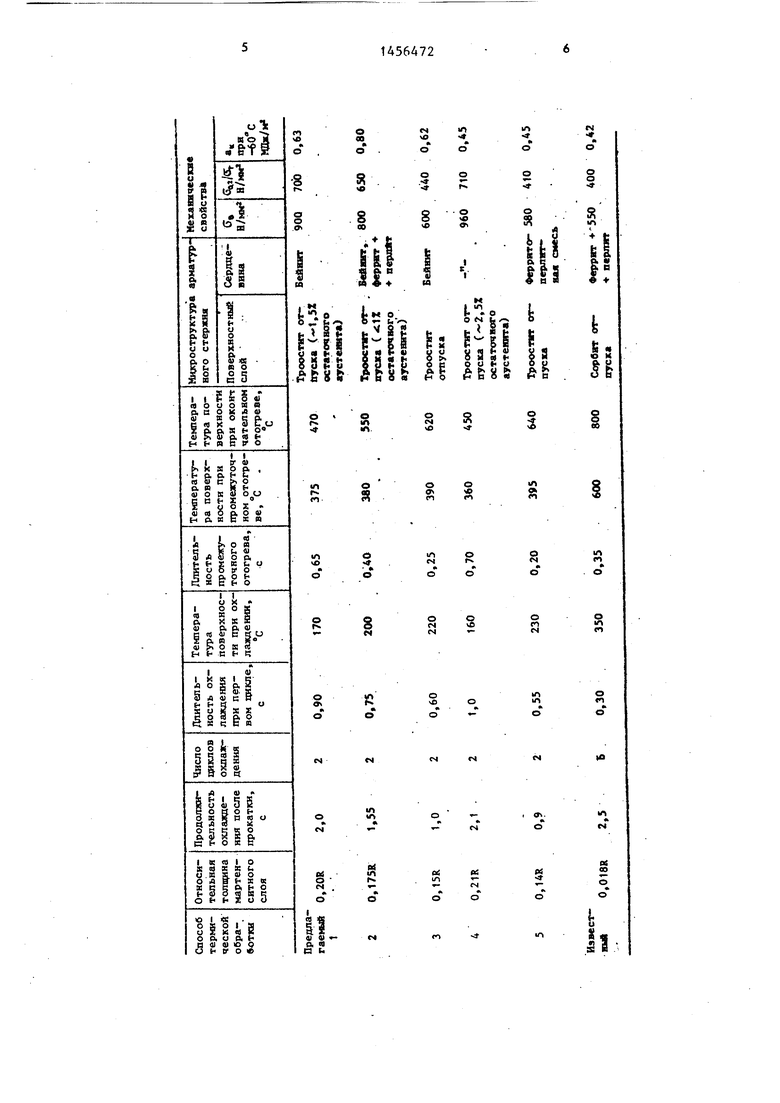

в изложницы. Слитки с горячего по- . |Сада на блюминге и непрерывнозаготовочном стане прокатьшают на заготовI ку мм. Заготовку на стане 250 прокатьтают на стержневую арматуру диаметром 16 мм с температурой конца прокатки 1050°С. Далее с прокатного нагрева проводят термическое упрочнение по режимам, соответствующим предлагаемому и известному способам (таблица). Мн З70 с.

J

ю

Температуру поверхности при охлаждении по разным режимам определяют с помощью зачеканенной на поверхности стержней ХА - термопары и ос- циллографирования,

Температуру поверхности стержней после промедгуточных отогревов при термоциклировании и.температуру оконПредставленные в таблице данные свидетельствуют, что термически упрочненная стержневая арматура, полученная по предлагаемому способу, YДoвлeтвopяeт необходимым требованиям.

Арматура, упрочненная по режиму 4 имеет низкую ударную вязкость при

чательного отогрева поверхности (тем- Ю -60 С и низкую сопротивляемость малым пластическим деформагиям (малая величина отношения ,. ),

пературу самоотпуска) определяют с помощью пирометров типа Apirs и Смот- рич.

Толщину мартенситного слоя определяют прямым измерением на попереч- ном микропшифе стержня после первого цикла охлаждения, При втором .и более циклах охлаждения экспериментальным путем определяют критическую длительность охлаждения, при которой еще не начинается приращение толщины мартенситного слоя, сформировавшегося при первом.цикле охлаждения, и в последующем используют показатель этот в режиме упрочнения при циклическом охлаждении.

Длительность циклов охлаждения и промежуточных отогревов регулирутот изменением дпины участков интенсивного охлаждения и пауз между ними, а также скоростьк) прокатки. Интенсивность охлаждения регулируют измене - нием давления воды, подаваемой в камеры охлаждения,

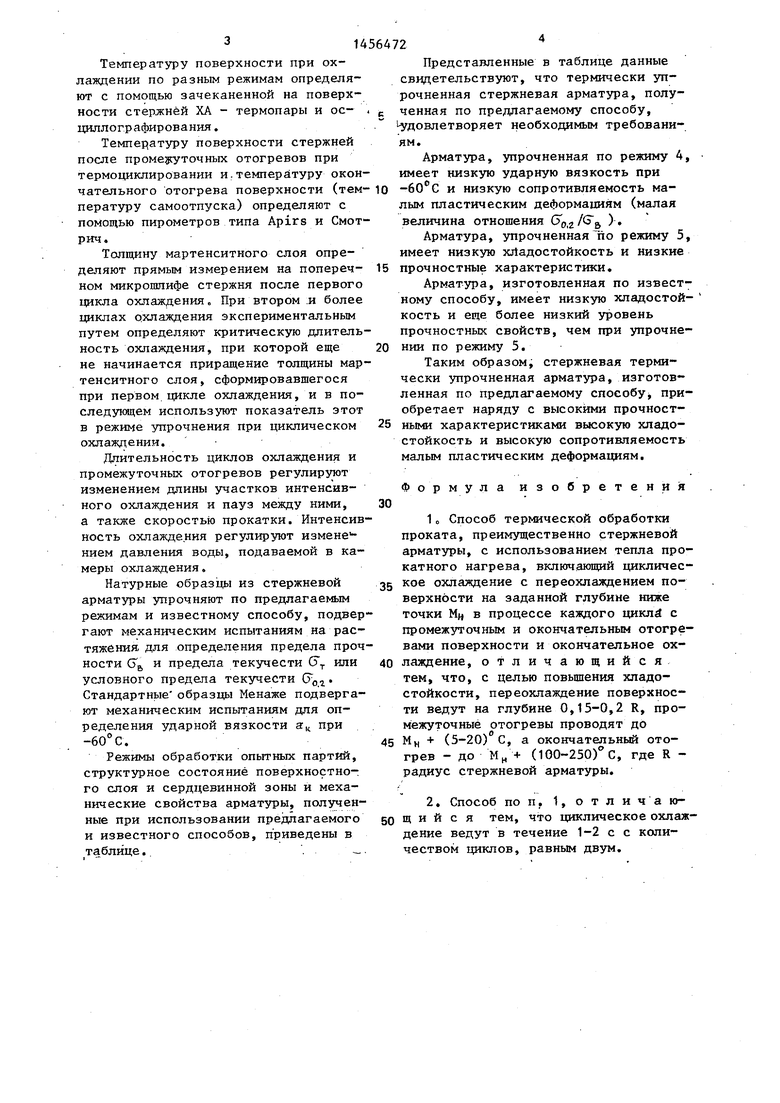

Натурные образцы из стержневой арматуры упрочняют по предлагаемым режимам и известному способу, подвергают механическим испытаниям на растяжения для определения предела проч

ности G E, и предела текучести G,. или условного предела текучести GO.I Стандартные образцы Менаже подвергают механическим испытаниям для определения ударной вязкости s при

-боЧ.

Режимы обработки опытных партий, структурное состояние поверхностного слоя и сердцевинной зоны и механические свойства арматуры, полученные при использовании npejo iaraeMoro и известного способов, приведены в таблице..

Представленные в таблице данные свидетельствуют, что термически упрочненная стержневая арматура, полученная по предлагаемому способу, YДoвлeтвopяeт необходимым требованиям.

Арматура, упрочненная по режиму 4, имеет низкую ударную вязкость при

-60 С и низкую сопротивляемость ма

лым пластическим деформагиям (малая величина отношения ,. ),

0,2

Арматура, упрочненная по режиму 5, имеет низкую хЛадостойкость и низкие прочностные характеристики.

Арматура, изготовленная по известному способу, имеет низкую хладостой- кость и еще более низкий уровень прочностных свойств, чем при упрочнении по режиму 5.

Таким образом, стержневая термически упрочненная арматура, изготовленная по предлагаемому способу приобретает наряду с высокими прочностными характеристиками высокую хладо- стойкость и высокую сопротивляемость малым пластическим деформациям.

Формула изобретения

1 о Способ термической обработки проката, преимущественно стержневой арматуры, с использованием тепла прокатного нагрева, включающий циклическое охлаждение с переохлаждением поверхности на заданной глубине ниже точки MH в процессе каждого цикли с промежуточным и окончательным отогревами поверхности и окончательное охлаждение, отличающийся тем, что, с целью повьшения хладо- стойкости, переохлаждение поверхности ведут на глубине 0,15-0,2 R, про45

межуточные отогревы проводят до

Мм + (5-20), а окончательный отоуО

Н

грев - до Mj, -ь (100-250) С, где R - радиус стержневой арматуры.

2. Способ по п. 1, отличаю- 50 Щ и и с я тем, что циклическое охлаждение ведут в течение 1-2 с с количеством циклов, равным двум.

Is

п

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки с использованием тепла прокатного нагрева | 1990 |

|

SU1782241A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВОГО ПРОКАТА ВИНТОВОГО ПРОФИЛЯ | 2010 |

|

RU2425897C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ТЕРМОУПРОЧНЕННОЙ АРМАТУРНОЙ СТАЛИ | 2004 |

|

RU2287021C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1995 |

|

RU2081189C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2006 |

|

RU2340684C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2001 |

|

RU2213150C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1994 |

|

RU2081182C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2011 |

|

RU2448167C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1999 |

|

RU2169198C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННОЙ СТЕРЖНЕВОЙ АРМАТУРНОЙ СТАЛИ | 1999 |

|

RU2149193C1 |

Изобретение относится к термической обработке проката и может быть использовано при производстве высокопрочной стержневой арматуры, Цель изобретения - повышение хладо- стойкости. Пример. Сталь марки 20ГС с химическим составом (в мас.%): С - 0,18; Si - 1,05; Мп - 1,11 выплавляли в конвертере и прокатывали на непрерывно-заготовочном стане на заготовку 80x80 мм. Заготовку прокатывали на стане 250 на стержневую арматуру периодического профиля диаметром 16 мм с темппратурой конца прокатки 1050 С. С температурой конца прокатки осуществляли циклическое охлаждение до начала промежуточного превращения в течение 1,0- 2,0 с, при этом охлаждению с закалкой на мартенсит подвергали поверхностный слой на глубину О,15-0,2 R стержня до достижения на поверхности температуры 170°С, промежуточный отогрев вели до 375°С в течение 0,65, а окончательный отогрев вели о до достижения поверхностью . Число циклов 2. Арматура упрочненная по данному режиму, имела а при -60°С 0,63 Щж/м2,б в 900 Н/мм2, 0.2 (Л 700 Н/мм, а по способу-прото- „ типу а к 0,42 МДж/м2,бГь 550 Н/мм G o2 400 Н/мм . 1 з.п.ф-лы, 1 табл.

§

о

я

о ш

о

чО

«

«о о

| Авторское свидетельство СССР № 755855, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-02-07—Публикация

1987-01-06—Подача