Изобретение относится к черной металлургии, в частности к изготовлению термоупрочненной стержневой арматурной стали в мелких профилях с использованием тепла прокатного нагрева, и может быть использовано при термическом упрочнении проката в потоке мелкосортных станов.

Известны способы термической обработки проката. Например, известен способ термической обработки проката, преимущественно стержневой арматуры, с использованием тепла прокатного нагрева, включающий циклическое охлаждение поверхности в течение времени (0,015 - 0,045)D в каждом цикле с переохлаждением поверхности ниже точки Mн с количеством циклов, равным двум, с промежуточным отогревом поверхности в течение 0,7 - 2,5 с и окончательным отогревом в течение 4,0 - 7,5 с до температур вышке точки Mн, но ниже точки Ac1, и окончательное охлаждение, где D - диаметр стержня, мм /1/.

Наиболее близким к заявляемому способу по технической сущности и достигаемому положительному результату является способ термической обработки проката с использованием тепла прокатного нагрева, включающий горячую прокатку, предварительное охлаждение раската до температур Ar3 + (20 - 50)oC с выдержкой (0,025 - 0,115)D с, циклическое охлаждение поверхности в течение времени (0,015 - 0,035)D с до температур Mн + (20 - 100)oC в каждом цикле при количестве циклов не менее 2-х с промежуточными и окончательным отогревами поверхности до температур Ac1 - (20 - 100)oC и окончательное охлаждение, где D - диаметр раската в мм /2/.

Недостатком известных способов является невысокий уровень прочностных и пластических характеристик. Кроме того, использование известных способов не позволяет получать высокие потребительские свойства на обычных углеродистых сталях, например ст 3пс.

Задачей заявляемого изобретения является возможность получения высоких прочностных и пластических характеристик на сталях, не содержащих дорогостоящих и дефицитных легирующих элементов, таких как Mn, Ni и др., а также возможность изготовления высокопрочной термоупрочненной арматурной стали в мелких профилях (например N10, N12) после прокатки с разделением полосы.

Поставленная задача достигается тем, что в известном способе термической обработки проката с использованием тепла прокатного нагрева, включающем нагрев заготовки, ее горячую деформацию и циклическое охлаждение поверхности с количеством циклов, равным двум, с промежуточным и окончательным отогревами поверхности до температур ниже точки Ac1, и окончательное охлаждение, согласно изобретению после деформации металла проводят рекристаллизацию стали в течение 0,17 - 0,19 с при температуре 1020 ± 30oC, а циклическое охлаждение раската проводят в течение времени 0,85 - 0,95 с.

Экспериментально установлено, что для получения мелкозернистой структуры и равномерного распределения перлитной составляющей на большую глубину по сечению раската на обычных углеродистых сталях, необходимо провести при температуре 1020 ± 30oC рекристаллизацию деформированного аустенита в течение времени не более 0,19 с, при проведении рекристаллизации деформированного аустенита в течение времени менее 0,17 с не успевают полностью пройти рекристаллизационные процессы, что приведет, при последующем термоупрочнении, к складыванию термических и остаточных деформационных напряжений и, соответственно, к нарушению технологичности процесса прокатки с упрочнением (искривление раската, серповидность) за счет неравномерности распределения тепла по сечению раската. Для сохранения баланса тепла по сечению раската и получения высокодисперсной структуры металла длительность процесса термоупрочнения металла при циклическом охлаждении должна быть не более 0,95 с при температуре окончания рекристаллизационных процессов не более 1050oC, а для получения требуемых прочностных характеристик при высокой пластичности циклическое охлаждение необходимо проводить не менее 0,85 с при температуре окончания рекристаллизации деформированного аустенита не менее 990oC.

Предлагаемый способ термической обработки арматурной стали с указанной совокупностью, последовательностью выполнения операций и выбором интервалов значений признаков в указанном диапазоне их изменений обеспечивает достижение технического результата, заключающегося в обеспечении прочностных и пластических характеристик готового проката из обычных углеродистых сталей за счет создания технологии изготовления и термоупрочнения арматурной стали мелких профилей, в том числе полученных при прокатке с разделением полосы.

Получение данного технического результата достигнуто решением задачи на изобретательском уровне, например, выбор пределов времени и температуры рекристаллизации металла после его деформации, а также пределов циклического охлаждения раската, что не следует из известного уровня техники.

Реализация способа изготовления стержневой термоупрочненной арматурной стали осуществлялась следующим образом.

Пример. В сортопрокатном цехе ОАО "ЗСМК" на стане 250-1 проводили опытно-промышленные испытания предложенного способа изготовления стержневой термоупрочненной арматуры на стали 3пс N10 промышленной плавки.

Для этого заготовки сечением 100 х 100 нагревали до температуры 1200 ± 20oC, прокатывали на непрерывном мелкосортном стане 250-1, проводили рекристаллизацию стали в течение времени 0,18 с при температуре 1030oC. Затем проводили циклическое охлаждение раската в течение времени 0,90 с с двумя циклами и промежуточным отогревом, после чего осуществляли окончательный отогрев поверхности до температуры 590oC. Окончательное охлаждение проводили на воздухе.

По предлагаемому способу было испытано несколько режимов, предусматривающих изменение времени рекристаллизации стали при температуре 1020 ± 30oC, времени циклического охлаждения в заявляемом диапазоне их изменений с выходом за граничные значения. После осуществления указанных режимов определяли предел прочности, предел текучести и пятикратное удлинение.

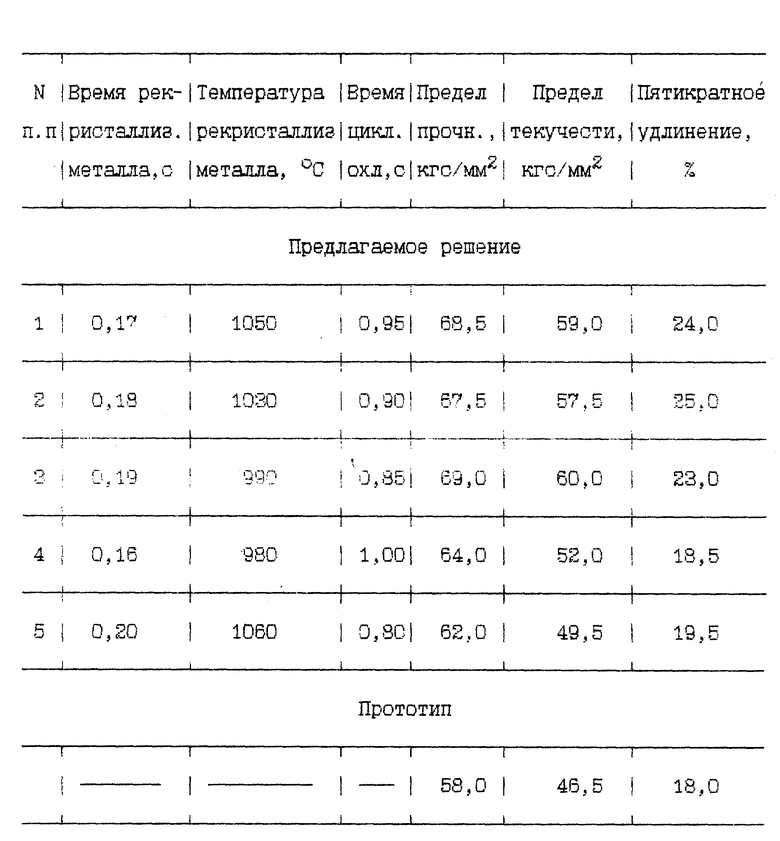

Полученные результаты промышленных испытаний приведены в таблице.

Из таблицы видно, что оптимальными режимами способа изготовления термоупрочненной арматурной стали являются режимы по примерам 1 - 3.

Предлагаемый способ термической обработки арматурной стали обеспечивает достижение технического результата, заключающегося в обеспечении прочностных и пластических характеристик у сталей не за счет легирующих элементов, а за счет создания технологии термической обработки стали. Например, из данных таблицы видно, что при изготовлении термоупрочненной арматурной стали по предлагаемому способу получены максимальные прочностные характеристики металла (предел прочности - 67,5 - 69,0 кгс/мм2, предел текучести - 57,5 - 60,0 кгс/мм2) при сохранении высокой пластичности (на уровне 24%). Металл, упрочненный по режимам с отклонением от предлагаемых пределов значений параметров, имеет пониженный уровень прочностных и пластических характеристик, а также меньшее соотношение предела текучести к временному сопротивлению разрыву, что отрицательно сказывается на технологичности процесса упрочнения и стойкости стали к деформационному старению. Данные подтверждены актом промышленных испытаний.

Предложенный способ промышленно применим на металлургических предприятиях, имеющих непрерывные мелкосортные станы и выпускающих прокат различного назначения. Например, применение указанного способа при изготовлении термоупрочненной стержневой арматуры на мелкосортном стане 250-1 АО "ЗСМК" показало высокую эффективность технологии.

Источники информации

1. Патент РФ N 2025503, кл. C 21 D 1/02, 1994.

2. Патент РФ N 2081182, кл. C 21 D 1/02, 1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2002 |

|

RU2227811C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1994 |

|

RU2081182C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1999 |

|

RU2169198C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ТЕРМОУПРОЧНЕННОЙ АРМАТУРНОЙ СТАЛИ | 2004 |

|

RU2287021C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1992 |

|

RU2025503C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВОГО ПРОКАТА ВИНТОВОГО ПРОФИЛЯ | 2010 |

|

RU2425897C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1995 |

|

RU2081189C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2006 |

|

RU2340684C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2011 |

|

RU2448167C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННОЙ АРМАТУРНОЙ СТАЛИ В МОТКАХ | 1993 |

|

RU2051183C1 |

Изобретение относится к черной металлургии, в частности к изготовлению термоупрочненной стержневой арматурной стали в мелких профилях с использованием тепла прокатного нагрева, и может быть использовано при термическом упрочнении проката в потоке мелкосортных станов. Техническим результатом изобретения является получение высоких прочностных и пластических характеристик на сталях, не содержащих дорогостоящих и дефицитных легирующих элементов, а также возможность изготовления высокопрочной термоупрочненной арматурной стали в мелких профилях. Заготовки нагревают до 1200°С, прокатывают и используя тепло прокатного нагрева проводят рекристаллизацию в течение 0,17 - 0,19 с при 1020±30°С и циклическое охлаждение поверхности в течение 0,85 - 0,95 с количеством циклов, равным двум, с промежуточным и окончательным отогревами поверхности до температур ниже точки Ac1, и окончательное охлаждение. 1 табл.

Способ изготовления термоупрочненной стержневой арматурной стали, преимущественно мелких профилей с использованием тепла прокатного нагрева, включающий нагрев заготовки, ее горячую деформацию и циклическое охлаждение поверхности с количеством циклов, равным двум, с промежуточным и окончательным отогревами поверхности до температур ниже точки Ac1, и окончательное охлаждение, отличающийся тем, что после деформации металла проводят рекристаллизацию стали в течение 0,17 - 0,19 с при 1020 ± 30oC, а циклическое охлаждение раската проводят в течение 0,85 - 0,95 с.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1994 |

|

RU2081182C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1992 |

|

RU2025503C1 |

| Способ обработки проката | 1986 |

|

SU1379318A1 |

| УСТРОЙСТВО ДЛЯ СПЕКТРОФОТОМЕТРИРОВАНИЯ ЖИДКИХ ОБРАЗЦОВ | 1993 |

|

RU2088905C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАТРАВОЧНОЙ СУСПЕНЗИИ КРИСТАЛЛОВ ДЛЯ УТФЕЛЕЙ САХАРНОГО ПРОИЗВОДСТВА | 1998 |

|

RU2137842C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА | 1990 |

|

RU2025502C1 |

Авторы

Даты

2000-05-20—Публикация

1999-07-05—Подача