Изобретение относится к прокатному производству, в частности к термообработке арматурного проката в прутках и мотках с прокатного нагрева в потоке мелкосортных и проволочных станов.

Известен способ изготовления прокатных изделий с многослойной структурой, преимущественно арматурного проката, включающий многоступенчатое охлаждение проката водой от температуры выше точки Ас3, при этом отдельные ступени охлаждения осуществляют через равные промежутки времени до температур 450-650oС [1].

Недостатком известного способа является пониженные прочностные свойства проката вследствие формирования в основной части сечения ферритоперлитной структуры. Это обусловлено тем, что в указанном техническом решении не регламентированы скорости охлаждения и температура металла после циклов, что затрудняет получение заданных свойств.

Наиболее близким по технической сущности и достигаемому результату к заявляемому техническому решению является способ термической обработки проката [2], принятый в качестве прототипа. Согласно этому способу, стержневую арматуру с прокатного нагрева циклически охлаждают водой с числом циклов, равным двум, и переохлаждением поверхности на глубину (0,15-0,2)R, где R - радиус стержня, с промежуточным и окончательным отогревами поверхности, при этом промежуточный отогрев проводят до температуры Мн+(5-20)oС, а окончательный - до температур Мн+(100-250)oС. Циклическое охлаждение ведут в течение 1-2 с.

К недостаткам данного способа необходимо отнести следующее:

1. Низкая температура отогрева после первого цикла охлаждения снижает экономичность процесса, поскольку увеличивается время контакта воды с охлажденной до 100-170oС поверхностью металла, что требует увеличения длины участка охлаждения и расхода воды.

2. Повышенная температура отогрева поверхности после второго цикла охлаждения снижает прочностные свойства готового проката. В результате невозможно получить высокопрочный арматурный прокат, удовлетворяющий требованиям ГОСТ 10884 по классу Ат800.

Таким образом, реализация указанных способов позволяет получить арматурный прокат с высокими пластическими свойствами, однако требуемые стандартами прочностные характеристики для высоких классов прочности достичь не удается.

Задачей настоящего изобретения является разработка способа термической обработки проката в потоке стана, обеспечивающего повышение технико-экономических показателей работы стана за счет расширения сортамента выпускаемой им продукции без каких-либо капитальных затрат.

Технический результат, достигаемый в результате реализации предлагаемого технического решения, состоит в обеспечении производства арматурного проката с повышенными прочностными и пластическими характеристиками до уровня класса Ат800 по ГОСТ 10884 при экономии затрат на реализацию процесса термической обработки проката в потоке стана.

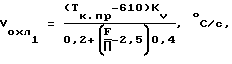

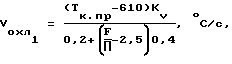

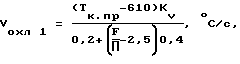

Решение поставленной задачи обеспечивается тем, что в способе термической обработки проката, преимущественно стержневой арматуры из низколегированных кремнемарганцевых сталей с прокатного нагрева, включающем циклическое охлаждение водой с числом циклов, равным двум, с регулируемой скоростью охлаждения и переохлаждением поверхности ниже точки Мн, промежуточным и окончательным отогревом поверхности и окончательное охлаждение на воздухе, промежуточный отогрев проводят до температуры Мн+(240-250)oС и окончательный - до температуры Мн+(50-70)oС, а также тем, что охлаждение в первом цикле ведут со скоростью не ниже

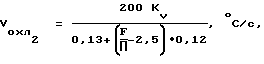

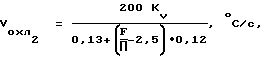

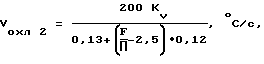

а во втором цикле - со скоростью не ниже

где Кv= 1+(Vпр-19)0,054; Vпр - скорость прокатки, м/с; Тк.пр - температура конца прокатки, oС; F - площадь поперечного сечения проката, мм2; П - периметр поперечного сечения проката, мм.

Сравнение с прототипом показывает, что заявляемый способ отличается от известного тем, что промежуточный отогрев проводят до температуры Мн+(240-250)oС и окончательный - до температуры Мн+(50-70)oС, а также тем, что охлаждение в первом цикле ведут со скоростью не ниже

а во втором цикле - со скоростью не ниже

где Kv=1+(Vпр-19)0,054;

Vпр - скорость прокатки, м/с;

Тк.пр - температура конца прокатки, oС;

F - площадь поперечного сечения проката, мм2;

П - периметр поперечного сечения проката, мм.

Следовательно, заявляемый способ соответствует критерию "новизна".

Сравнение заявляемого технического решения с другими техническими решениями в данной области техники показало, что известны способы термической обработки с прокатного нагрева и производства стержневого арматурного проката, в которых сделана попытка повысить прочностные и пластические свойства арматурных профилей.

Так, в способе термической обработки прокатных изделий для изготовления подката и стержневой арматуры для железобетонных конструкций (авт. св. 1440939 (СССР) Заявл. 04.05.87, опубл. 30.11.88) с целью повышения прочностных свойств при сохранении пластических характеристик и стойкости против коррозионного растрескивания, охлаждение при закалке поверхности осуществляют со скоростью 800-2000oС/с с самоотпуском при Т=500(Ac1-50)oС, затем охлаждают на воздухе.

Однако, при его реализации не обеспечивается прочность арматурного проката, соответствующая классу Ат800 по ГОСТ 10884. Это обусловлено высокой температурой самоотпуска, снижение которой практически трудно обеспечить при одном цикле охлаждения. Это требует, с одной стороны, наличия длинной трассы охлаждения, а, с другой стороны, неэффективно, так как в этом случае имеет место постоянный контакт охлаждающей воды с прокатом.

В патенте Японии 51-126446, 1979 "Производство высокопрочной стали" прокат из низколегированной стали с содержанием углерода 0,05-0,4%, кремния - 1,5%, марганца 0,5-3,0%, аналогом которой может быть низколегированная кремнемарганцевая сталь 25Г2С, после горячей прокатки охлаждают со скоростью 20oС/с до 350-650oС и затем со скоростью 10-15oС/с до 100oС. Низкие скорости охлаждения проката не обеспечивают получение арматуры класса Ат800 по ГОСТ 10884. Это, кроме прочего, приводит к увеличению трассы термоупрочнения, а следовательно, увеличению длины участка охлаждения. Это, в свою очередь, увеличивает капитальные затраты на реализацию процесса.

В способе термической обработки проката, преимущественно катанки, с использованием тепла прокатного нагрева по авт. св. 755855, СССР (заявл. 10.03.78, опубл. 15.08.80. МПК С 21 D 1/02), включающем циклическое охлаждение до 650-500oС с переохлаждением поверхности на глубину 0,05-0,3 мм ниже точки Мн в процессе каждого цикла. С целью повышения технологической пластичности охлаждение во втором и последующих циклах производят при достижении поверхностью проката температуры 650-500oС.

Высокие температуры самоотпуска не позволяют получить свойства, соответствующие арматуре класса Ат800. Кроме того, если бы были достигнуты соответствующие уровни прочности и пластичности металла, то катанку с такими свойствами было бы чрезвычайно трудно смотать в мотки в линии проволочного стана. Аналогичные трудности возникли бы и при ее разматывании при переработке.

Таким образом, реализация известных технических решений не позволяет решить задачу, поставленную в заявляемом техническом решении, - обеспечить производство арматурного проката с повышенными прочностными и пластическими характеристиками до уровня класса Ат800 по ГОСТ 10884 при экономии затрат на реализацию процесса термической обработки проката в потоке стана. Указанные обстоятельства обеспечивают заявляемому техническому решению "изобретательский уровень".

В процессе охлаждения проката водой со скоростью больше критической на поверхности проката образуется мартенситный слой с температурой 100-150oС. Этот слой после выхода из установки ускоренного охлаждения претерпевает отпуск за счет тепла центральной зоны раската. В центральной зоне переохлажденный аустенит распадается по сложной схеме, определяемой температурой переохлаждения аустенита, которая зависит от температуры отогрева (температуры самоотпуска) на выходе проката из участка ускоренного охлаждения. В центральной зоне распад переохлажденного аустенита происходит, в основном, по диффузионному принципу с образованием ферритоперлитной структуры. В промежуточной зоне образуется структура бейнита. Поверхностная и промежуточная зоны образуются в процессе охлаждения проката водой. Образование структуры в центральной зоне происходит на воздухе после выхода проката из участка охлаждения. Механические свойства охлажденного проката определяются соотношением зон и конечными структурами в зонах.

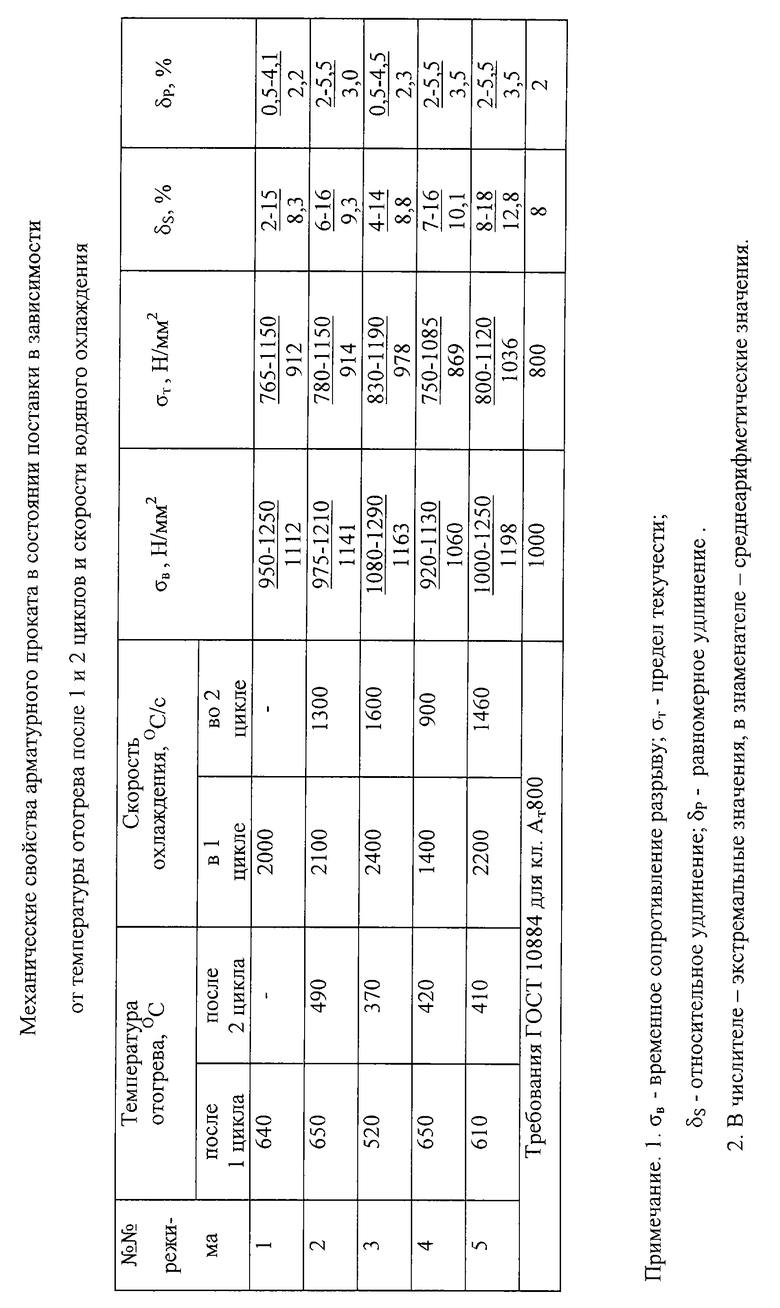

Параметры заявляемого способа термической обработки проката были установлены в процессе экспериментальных исследований, выполненных при прокатке опытной партии арматурного проката 10 мм из стали 25Г 2С в потоке мелкосортного стана 320 Республиканского унитарного предприятия "Белорусский металлургический завод" при использовании существующей трассы охлаждения арматурного проката с прокатного нагрева. Опытные плавки стали марки 25Г 2С по химическому составу соответствовали требованиям ГОСТ 5781 (с содержанием углерода в готовом прокате 0,22-0,25%). Объем опытной партии - 500 т. В каждом исследуемом опытном режиме прокатывали по 50 заготовок.

В процессе прокатки фиксировали скорость и температуру конца прокатки и после каждого цикла охлаждения. Скорость охлаждения в каждом цикле определяли по разности температур проката на входе и выходе из участка охлаждения и времени охлаждения. Образцы для испытаний механических свойств готового проката при всех режимах отбирали от середины и переднего и заднего концов каждого мотка. Отдельные результаты экспериментальных исследований, поясняющие сущность заявляемого технического решения, приведены в таблице, где представлены механические свойства арматурного проката в зависимости от исследуемых режимов термической обработки.

Анализ полученных результатов показал, что существующая технология охлаждения арматурного проката, указанная в заводской технологической инструкции ТИ 840-П-12-92 (режим 1), не обеспечивает получение комплекса свойств, заданных ГОСТ 10884 для класса Ат800. Так, требования стандарта не выполнялись по пределу прочности σв и пределу текучести σт на 19% и 8% образцов, соответственно, а по относительному удлинению δs и равномерному удлинению δp - на 21% и 7%, соответственно.

При увеличении температуры отогрева после первого и второго циклов охлаждения (режим 2) до величин, превышающих заявляемые в предлагаемом изобретении, требования стандарта не выполняются в основном по прочностным характеристикам, при понижении температур отогрева снижаются пластические свойства готового проката (режим 3).

При скоростях охлаждения, меньших заявляемых, не выполняются требования по прочностным свойствам (режим 4).

Результаты экспериментальных исследований показали, что предлагаемый режим охлаждения (режим 5) обеспечивает полное соответствие прочностных и пластических характеристик арматурного проката требованиям ГОСТ 10884 для класса Ат 800. При этом, не потребовалось внесения конструктивных изменений в существующую трассу охлаждения арматурного проката с прокатного нагрева, в частности, не потребовалось ее удлинения. Это свидетельствует о том, что реализация предлагаемого технического решения в условиях непрерывного мелкосортного стана 320 Республиканского унитарного предприятия "Белорусский металлургический завод" и аналогичных ему станов 320/150 Молдавского и Дальневосточного металлургических заводов не потребует капитальных затрат.

Таким образом, использование предлагаемого способа термической обработки проката в потоке стана дает возможность повысить технико-экономические показатели его работы за счет расширения сортамента арматурного проката различных классов прочности, производимого на стане. В частности, обеспечивается производство арматурного проката с повышенными прочностными и пластическими характеристиками до уровня класса Ат 800 по ГОСТ 10884. При этом не требуются дополнительные капитальные затраты для промышленной реализации предлагаемого технического решения в условиях действующих станов, что свидетельствует о решении поставленной технической задачи. Причем достижение поставленной цели подтверждено результатами экспериментальных промышленных исследований в условиях действующего стана.

В настоящее время осуществляется подготовка к внедрению заявляемого технического решения в условиях непрерывного мелкосортного стана 320 Республиканского унитарного предприятия "Белорусский металлургический завод". В частности подготавливаются соответствующие изменения в заводскую технологическую инструкцию по режиму термообработки арматурного проката, предлагаемому в данном техническом решении.

Источники информации

1. Патент 2916218 (ФРГ) МПК С 21 D 9/52. Способ изготовления прокатных изделий. Заявл. 21.04.79, Опубл. 23.10.80, 43.

2. Авторское свидетельство 1456472 (СССР) МПК С 21 D 1/02. Способ изготовления прокатных изделий. Заявл. 21.04.79, опубл. 23.10.80, 43 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1994 |

|

RU2081182C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ТЕРМОУПРОЧНЕННОЙ АРМАТУРНОЙ СТАЛИ | 2004 |

|

RU2287021C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1995 |

|

RU2081189C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1999 |

|

RU2169198C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2002 |

|

RU2227811C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1992 |

|

RU2025503C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННОЙ СТЕРЖНЕВОЙ АРМАТУРНОЙ СТАЛИ | 1999 |

|

RU2149193C1 |

| Способ термической обработки с использованием тепла прокатного нагрева | 1990 |

|

SU1782241A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННОГО ПРОКАТА | 1992 |

|

RU2034043C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВОГО ПРОКАТА ВИНТОВОГО ПРОФИЛЯ | 2010 |

|

RU2425897C1 |

Изобретение относится к прокатному производству, в частности к термообработке арматурного проката в прутках и мотках с прокатного нагрева в потоке мелкосортных и проволочных станов. Способ термической обработки проката, преимущественно стержневой арматуры из низколегированных кремнемарганцевых сталей, с прокатного нагрева включает циклическое охлаждение водой с числом циклов, равным двум, с регулируемой скоростью охлаждения и переохлаждением поверхности ниже точки Мн, промежуточным и окончательным отогревом поверхности и окончательное охлаждение на воздухе. Новое в способе то, что промежуточный отогрев проводят до температуры Мн+(240-250)oС и окончательный - до температуры Мн+(50-70)oС. Причем охлаждение в первом и втором циклах ведут с заданными скоростями. Технический результат, достигаемый в результате реализации предлагаемого технического решения, состоит в обеспечении производства арматурного проката с повышенными прочностными и пластическими характеристиками до уровня класса Ат800 по ГОСТ 10884 при экономии затрат на реализацию процесса термической обработки проката в потоке стана. 1 табл.

Способ термической обработки арматурного проката с прокатного нагрева, включающий циклическое охлаждение водой с количеством циклов, равным двум, переохлаждение поверхности ниже точки Мн, регулирование скорости охлаждения в каждом цикле, промежуточный и окончательный отогрев поверхности и окончательное охлаждение на воздухе, отличающийся тем, что охлаждение в первом цикле ведут со скоростью не ниже Vохл1, исходя из следующего выражения:

во втором цикле со скоростью не ниже Vохл2

промежуточный отогрев проводят до температуры Мн+(240-250)oС, а окончательный - до Мн+(50-70)oС,

где Kv= 1+(Vпp-19)0,054;

Vпp- скорость прокатки, м/с;

Тк.пр - температура конца прокатки, oС;

F - площадь поперечного сечения проката, мм2;

П - периметр поперечного сечения проката, мм;

Мн - начало мартенситного превращения.

| Способ термической обработки проката | 1987 |

|

SU1456472A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1992 |

|

RU2025503C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1994 |

|

RU2081182C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1995 |

|

RU2081189C1 |

Авторы

Даты

2003-09-27—Публикация

2001-11-02—Подача