.(21) 4126464/23-02 (22) 23.09.86 (46) 28.02.89. Бкш. № 8

(71)Киевский институт автоматики им. XXV съезда КПСС,Кузнецкий метал. лургический комбинат им.В.И.Ленина

(72)Н.А.Фомин, В.М.Денисенко, Б.Б.Анисимов, Л.Я.Колесников, Л.Д.Шевчук, А.И.Катунин, А.Е.Кошелев А.В.Залевский и А.В.Смирнов

(53) 681.323(088.8)

(56)Авторское свидетельство СССР № 1186646, кл. С 21 С 5/00, 1984.

,:(54) СПОСОБ КОНТРОЛЯ СОДЕРЖАНИЯ УГ- .ЛЕРОДА В СТАЛЕПЛАВИЛЬНОЙ ВАННЕ ПО РАСПЛАВЛЕНИЮ ШИХТЫ

(57)Изобретение относится -к металлургии и предназначено для контроля содержания углерода в сталеплавильной ванне Цель изобретения - повьше.ние точности контроля содержания углерода в сталеплавильной ванне по Фасплавлению шнхты за счет нового выполнения действий во времени, связанных с измерением параметров процесса. Способ основан на использовании известной функциональной зависимости между теьшературой ликвидус и содержанием углерода для раствора железо- углерод, включающий определение тем- ператхфы ликвидус по разности измерений тетературы Т металла в ванне и температуры ДТ технологического перегрева железоуглеродистого расплава .над линией ликвидус, причем измерение температуры Т„ металла в ванне, длительности Т плавления пшхты и интегрального расхода энергии W на расплавление шихты производят в процессе плавления во время достижения интегральным расходом энергии Wp зна- чения в интервале от 0,7 до 0,9 за- ./taHHoro на период плавления. 1 ил.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля содержания углерода в сталеплавильной ванне | 1984 |

|

SU1186646A1 |

| Способ выплавки стали и сплавов | 1981 |

|

SU962321A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2007 |

|

RU2359071C2 |

| Способ раскисления кипящей стали | 1989 |

|

SU1673607A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2008 |

|

RU2382824C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ (ВАРИАНТЫ) | 2013 |

|

RU2516248C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2001 |

|

RU2205230C2 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОШИХТЫ | 1991 |

|

RU2031961C1 |

I

Изобретение относится к черной металлургии, в частности к контролю технологических процессов производства стали, и может найти применение в системах контроля процессов выплавки стали в, агрегатах, работающих на твердой шихте, например в дуговых электропечах.

Целью изобретения является повышение точности контроля содержания углерода.

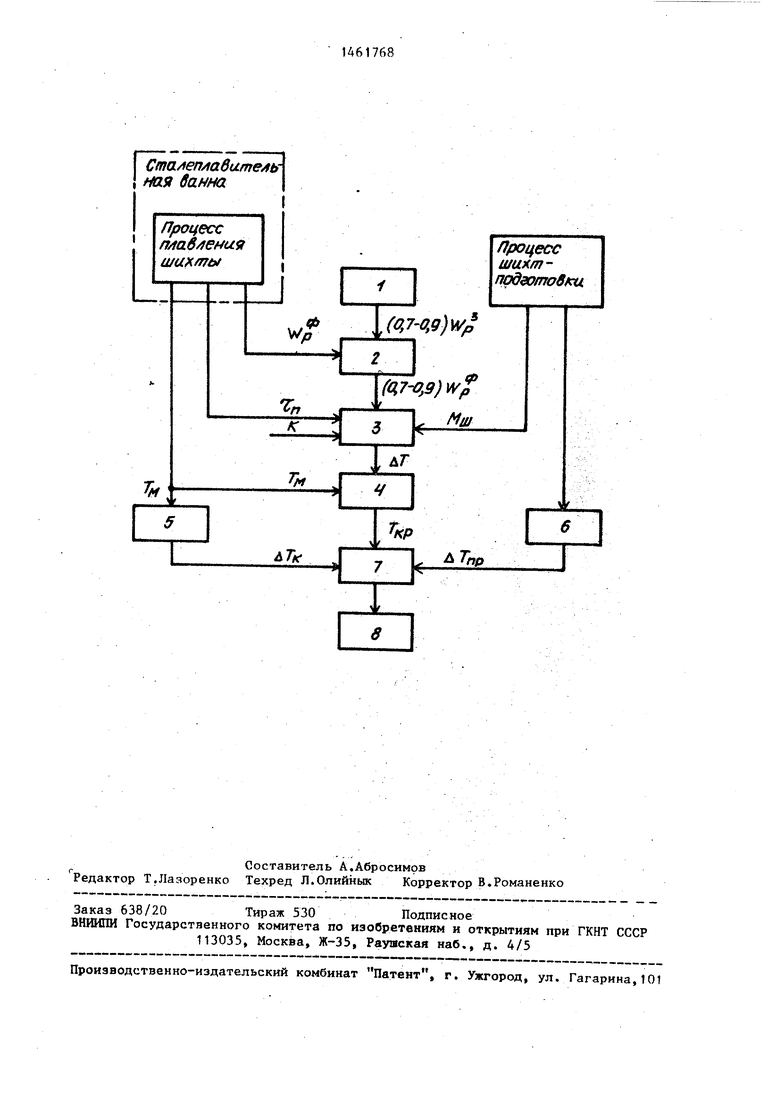

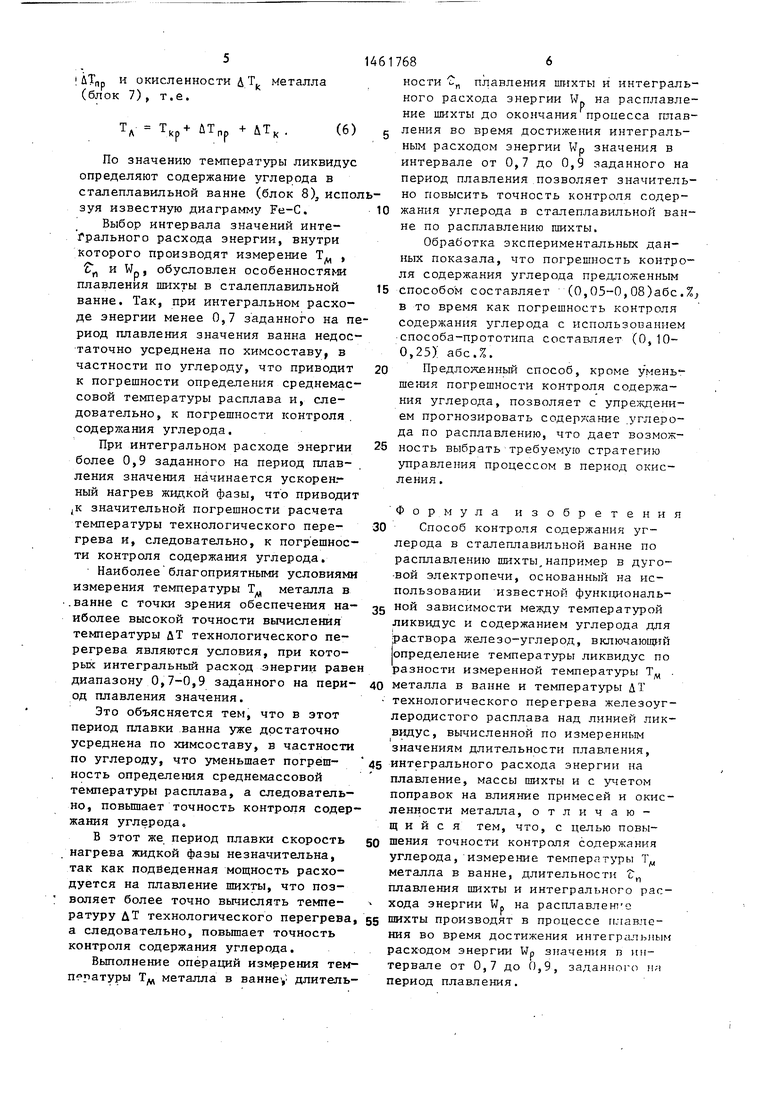

На чертеже представлена блок-схема устройства для реализации способа.

Устройство содержит блоки 1 и 2 определения интегрального расхода энергии, блок 3 определения средне за период плавления температуры технологического перегрева расплава над линией ликвидус, блок 4 определения температуры кристаллизации расплава, блоки 5,6 определения температуры по- поправок, блок 7 определения температуры ликвидус, блок 8 определения содержания углерода в сталеплавильной ванне.

К|

О 00

3 146

Способ реализуют следующим образом.

При достижении интегральным расходом энергии WP на расплавление шихты (блоки 1, 2) по формуле определяют значения в интервале 0,7-0,9 заданного на период плавления, определяют среднюю за период плавления температуру а Т технического перегрева расплава над линией ликвидус (блок 3):

К

к.

М

U)

15

где й Г средняя за период плавления температура технологического перегрева расплава над линией ликвидус, С ,

WP - интегральный расход энергии на расплавление шихты, кВт.ч 5

М. - масса шихты, загруженная в печь, т;

, - длительность плавления

К - коэффициент пропорциональности, вычисляемый заранее путем обработки массива данных для 100-150 плавок °С.т . кВт

Ткр Т - йТ .

По информации о температуре Т металла определяют также содержание кислорода в металле и вычисляют поправ- 20 У У еньшения температуры ликвидус от окисленности металла (блок 5) по известным зависимостям:

25

(4)

К Hti

WP

(2)

1 Гп1о то/6320

2,734 - -5---;

йТк 65 о

где QOJ - содержание кислорода в 30металле, %.

Зависимости (4) можно преобразовать в более удобную для выполнения практических расчетов формулу:

ДТ 5,72-10-2-Т - 76,57. (5)

средняя по массиву плавок

температура технологического перегрева расплава над иней ликвидус, С средняя по массиву плавок ,ц

длительность плавления, ч; средняя по массиву плавок

удельная (на тонну металлошихты) энергия на расплав- кВт- ч т.

ления шихты.

Причем W., С , W,c относятся к отрезку периода плавления, имеющему .окончание во время достижения интегральным расходом энергии W, значения в интервале О,7-0,9,заданного на пе- риод плавления.

Для условий эксплуатации дуговых печей ДСП-100 с водоохлаждаемыми сте- .нами и сводом электросталеплавильного цеха (ЭСШ) при выплавке сред- неуглеродистых низколегированных ма1768

рок стали получено значение К

i 0,36

SlI, кВт

По информации о температуре Т металла в ванне, измеренной в процессе плавления во время достижения интегральным расходом энергии WA зна- чения в интервале 0,7-0,9 заданного на период плавления, определяют температуру Т кристаллизации расплава (блок-4):

Ткр Т - йТ .

(3

(4)

ДТ 5,72-10-2-Т - 76,57. (5)

По содержанию в исходной шихте таких элементов как марганец, медь, никель, хром, фосфор, сера определяют

поправку на уменьшение температуры ликвидус от примесей (блок 6) с использованием известных зависимостей. Содержание основных элементов Э ; в шихте фиксируют по сертификату. Температурную поправку на уменьшение температуры ликвидус от примесей можно определить также путем обработки статистических данных массива плавок. Например, при обработке эксперимен-

тальных данных, получеиньк при быплав- ке углеродистых низколегированных йа- рок стали 20Х-40Х в условиях эксплуатации ДСП-100 ЭСП11:-2 ШК получено значение й.Т,р (4tO,5) c.

Температуру ликвидус определяют как сумму трех величин - температуры Т кристаллизации расплава, температурных поправок на уменьшение температуры ликвидус от влияния примесей

I uTnp и окисленности Д Т металла (блок 7), т.е.

Т +

р

йТп

+ &т,

(6)

По значению температуры ликвидус определяют содержание углерода в сталеплавильной ванне (блок 8)., используя известную диаграмму Fe-C.10

Выбор интервала значений интегрального расхода энергии, внутри которого производят измерение Т , п р обусловлен особенностями плавления шихты в сталеплавильной15

ванне. Так, при интегральном расходе энергии менее 0,7 заданного на период плавления значения ванна недостаточно усреднена по химсоставу, в частности по углероду, что приводит 20 к погрешности определения среднемас- совой температуры расплава и, следовательно, к погрешности контроля содержания углерода.

При интегральном расходе энергии 25 более 0,9 заданного на период плавления значения начинается ускорен.- ный нагрев жидкой фазы, что приводит jK значительной погрешности расчета температуры технологического пере- 30 грева и, следовательно, к погрешности контроля содержания углерода.

Наиболее благоприятными условиями измерения температуры Т металла в .ванне с точки зрения обеспечения на- ос иболее высокой точности вычисления температуры ДТ технологического перегрева являются условия, при которых интегральный расход энергии равен диапазону 0,7-0,9 заданного на пари- 40 од плавления значения.

Это объясняется тем, что в этот период плавки ванна уже достаточно усреднена по химсоставу, в частности по углероду, что уменьшает погреш- 45 ность определения среднемассовой температуры расплава, а следовательно, повышает точность контроля содержания углерода.

В этот же период плавки скорость 50 нагрева жидкой фазы незначительна, так как подведенная мощность расходуется на плавление шихты, что позволяет более точно вычислять температуру ДТ технологического перегрева, 55 а следовательно, повьштает точность контроля содержания углерода.

Выполнение операций измерения тем- п«патуры Тд металла в ваннеу длительности L. плавления шихты и интегрального расхода энергии W. на расплавление шихты до окончания процесса raiaa ления во время достижения интегральным расходом энергии Wp значения в интервале от 0,7 до 0,9 заданного на период плавления .позволяет значительно повысить точность контроля содержания углерода в сталеплавильной ванне по расплавлению шихты.

Обработка экспериментальных данных показала, что погрешность контроля содержания углерода предложенным способо м составляет (0,05-0, 08)абс .% в то время как погрешность контроля содержания углерода с использонанием -способа-прототипа составляет (0,10- 0,25): абс.%.

Предложенный способ, кроме у мень- шения погрешности контроля содержания углерода, позволяет с упреждением прогнозировать содержание .углерода по расплавлению, что дает возможность выбрать требуемую стратегию управления процессом в период окисления .

Формула изобретени

Способ контроля содержания углерода в сталеплавильной ванне по расплавлению шихты,например в дуго- вой электропечи, основанный на использовании известной функгщональ- ной зависимости между температурой ликвидус и содержанием углерода для раствора железо-углерод, включаюш тй определение температуры ликвидус по разности измеренной температуры Тд, металла в ванне и температуры ДТ технологического перегрева железоуглеродистого расплава над линией лик видус, вычисленной по измеренным значениям длительности плаапения, интегрального расхода энергии на плавление, массы шихты и с учетом поправок на влияние примесей и окис- ленности металла, отличающийся тем, что, с целью повышения точности контроля содержания углерода, измерение температуры Т металла в ванне, длительности t плавления шихты и интегрального расхода энергии WP на расплавленте шихты производят в процессе плавления во время достижения интегргшьлым расходом энергии Wp значения п интервале от 0,7 до 0,9, заданного и;) период плавления.

I Cina/ien/iaeume b I пая ванна

процесс

п/1ав ени9

ша)(ты

/ w

ь-Я

TM

TM

АТ„

процесс u/uj(mnpdso/повки

(o,70,g)w

)

wf Мш

дт;

пр

Авторы

Даты

1989-02-28—Публикация

1986-09-23—Подача