Изобретение относится к области черной металлургии, к шихтовым материалам и способам их получения, которые могут быть использованы в качестве твердой шихты при выплавке стали в различных сталеплавильных агрегатах, особенно в кислородных конвертерах для охлаждения плавки.

Известны различные виды твердой шихты в виде стального скрапа, передельного и литейного чугуна, полупродукта, получаемого из расплава чугуна, подвергнутого предварительной обработке (с цель удаления кремния, фосфора, серы, ванадия, титана, хрома), мягкого железа, представляющего стандартную паспортную заготовку известного состава, железа прямого восстановления - металлизованные окатыши и брикетированное железо.

Эти материалы представляют собой преимущественно сплавы на основе железа, с различным содержанием углерода, вредных и нежелательных примесей, не содержат флюсов, шлаков и органического топлива и по сути дела являются моношихтой. Вследствие этого их применение при производстве стали требует ввода значительного количества дополнительных компонентов, отсутствующих в исходной шихте. Другим недостатком этих материалов служит их отсутствие или дефицит в отдельных странах и регионах, вызывающий необходимость импорта, большие колебания цен, а также повышенная загрязненность, влияющая на качество выплавляемого металла.

Известны шихтовые материалы на металлической основе, содержащие дополнительно топливо, флюсы, шлаки, получаемые методом синтезирования. Наличие в них дополнительных компонентов превращает эти материалы в комбинированную шихту, обладающую более высокими металлургическими свойствами. Это обеспечивает получение более высокого качества выплавляемого металла и лучшие технико-экономические показатели выплавки стали.

Одной из разновидностей такой шихты является шихтовой материал в виде чушки, который получают заливкой расплавленным передельным чугуном литейных форм, предварительно заполненных стальным скрапом, скрапом литейного производства, восстановленным железом в виде металлизованных окатышей и брикетов (патент Великобритании, заявка № 1458228, МПК7 B 22 D 3/00, 19/00, 1976). В состав материала могут также входить куски твердого топлива в виде кокса, а также флюсы (известняк и др.).

Существенным недостатком известного материала является пониженная охлаждающая способность по сравнению со скрапом, составляющая всего 0,4-0,6 от охлаждающей способности стального лома. Поэтому применение его в кислородных конвертерах в качестве скрапа и охладителя конвертерной плавки весьма ограничено.

Кроме того, этот материал в процессе конвертерной плавки вместе с затвердевшим на нем чугуном, флюсами, остатками металла и шлака от предыдущей плавки образует на днище конвертера массивный тяжеловесный конгломерат. Его расплавление из-за большого размера и массы и пониженных теплофизических свойств происходит замедленно и не успевает завершиться к концу продувки. Последнее увеличивает продолжительность плавки.

Помимо этого, окисление углерода и других элементов, входящих в металлическую основу материала, начинается поздно по сравнению с чугуном и протекает с меньшей скоростью, чем в расплавленном чугуне. Это также удлиняет процесс плавки. К числу недостатков известного материала относится также необходимость дополнительного ввода, причем в значительных количествах, твердого и/или газообразного окислителя для удаления углерода и других примесей. Аналогичными недостатками обладают твердый чугун и чугунный скрап. По этим же причинам использование чушек известного материала, твердого предельного чугуна либо чугунного скрапа в качестве охладителя конвертерной плавки не получило развития. Их используют лишь в крайнем случае при дефиците скрапа, но в весьма ограниченных количествах - не более 5-7% от массы плавки.

Применение твердого чугуна или скрапа в количестве более 5-7% при выплавке низкоуглеродистых сталей приводит к переокислению верхних слоев металла и шлака конвертерной ванны. Одновременно с этим в конце продувки на низкое содержание углерода при повышенных расходах твердого чугуна нижние слои конвертерной ванны обогащаются углеродом, поступающим в ванну при расплавлении последних порций твердой шихты. Это увеличивает неравномерность распределения углерода и кислорода в металле перед выпуском, ухудшает качество стали и увеличивает опасность возникновения выбросов металла и шлака во время выпуска из конвертера в ковш вследствие бурного протекания реакции между углеродом и кислородом. Эти факторы ограничивают использование шихты на основе чугуна в качестве охладителя конвертерной плавки.

Изложенное выше показывает, что известный материал, как и другие виды металлошихты, обладает целым рядом недостатков и не может решить проблему охлаждения конвертерной плавки как в технологическом, так и экономическом отношении.

Наиболее близким по технической сущности и достигаемому результату является композиционный материал для металлургического передела, содержащий конгломерат с характерными геометрическими размерами и сформированный из способной к эндоэкзотермическим реакциям шихтовой смеси, содержащей металлсодержащую добавку, углеродсодержащий, шлакообразующий и железосодержащий окисленный материалы [RU №2094478, МПК7 С 21 С 5/52, С 21 С 5/04, опубл. 27.10.1997].

Недостатком известного композиционного материала является:

- высокая охлаждающая способность по сравнению со скрапом, обусловленная повышенным содержанием оксидов железа;

- невозможность использования материала в шихте конвертеров, работающих с пониженным до 68-70% расходом жидкого чугуна, химически и физически холодном чугуне и полупродукте, получаемом после предварительной обработки жидкого чугуна с целью удаления из него кремния, серы и фосфора и неизбежного при этом окисления углерода и марганца;

- замедленное окисление углерода в начале плавки из-за недостатка тепла в ванне и сдвига обезуглероживания на вторую половину продувки с возрастанием абсолютного значения скорости окисления углерода. Это проводит к увеличению количества отходящих газов, тепловым перегрузкам газоотводящего тракта, неконтролируемому выносу шлакометаллической фазы, появлению выбросов, заметаливанию кислородных фурм и котла охладителя, снижению рафинирующих свойств шлака, повышению содержания серы и фосфора в металле перед выпуском плавки;

- отсутствие приемов, регламентирующих содержание компонентов шихты и оксидов железа в ней, а также величины отношения суммарной поверхности окислителя к массе сплава, приводит к нарушению стабильности плавки и ее неконтролируемому ходу;

- отсутствие регламентации соотношения между содержанием окисляющих элементов, имеющихся в материале, к содержанию кислорода в нем в виде оксидов железа приводит к колебаниям охлаждающей способности материала и нестабильности технологии от плавки к плавке;

- из-за нестабильного соотношения содержания оксидов железа и компонентов шихтового материала, а также нерегламентируемого фракционного состава составляющих материалов окисление углерода в начале плавки происходит с пониженной скоростью. Это приводит к неравномерному окислению углерода по ходу продувки и колебаниям его содержания в металле по окончанию продувки.

Отмеченные недостатки ухудшают технико-экономические показатели конвертерной плавки и вызывают увеличение продолжительности продувки, расхода кислорода, огнеупоров, усиливают колебания состава и температуры металла в конце плавки, снижают выход годного.

Указанные недостатки характерны и в случае использования материала в электродуговых печах, что приводит к повышению энергозатрат, к длительности плавления и всей плавки в целом.

Известен способ получения композиционного материала для металлургического передела, включающий подготовку сыпучего наполнителя, содержащего железосодержащий окисленный материал до фракции 5-25 мм, его увлажнение и загрузку в формирующую емкость с характерными геометрическими размерами, подачу металлсодержащей добавки в виде железоуглеродистого сплава и формирование конгломерата [RU №2094480, МПК7 С 21 С 5/52, С 22 В 1/24, опубл. 27.10.1997].

Материал получают, например: в виде чушки стандартного размера и формы с равномерно распределенными в ней компонентами, если металлсодержащие добавки в виде железоуглеродистого сплава используются в виде расплава, заливаемого в форму с последующим охлаждением.

В известном способе регламентируется фракционный состав и влажность шихты, однако отсутствуют приемы, регламентирующие содержание компонентов шихты и оксидов железа в ней.

Технической задачей изобретения является получение композиционного материала для металлургического передела с различной охлаждающей способностью, содержащего значительное количество углерода и пригодного вместе с тем для охлаждения конвертерной плавки вместо скрапа и других материалов, а также для использования его в качестве твердой шихты в электропечах, причем без всяких ограничений в отношении количества, и создание способа формирования данного материала.

Ожидаемый технический результат - сокращение продолжительности продувки конвертерной ванны, снижение расхода кислорода, получение пониженного и стабильного содержания углерода, серы и фосфора в металле по окончании продувки, интенсивное окисление углерода с момента начала плавки и более равномерное обезуглероживание по ходу плавки со снижением максимума скорости окисления углерода, уменьшение содержания оксидов железа в шлаке, повышение выхода жидкой стали, сокращение расхода огнеупорных материалов, более стабильный и управляемый ход плавки.

Другим техническим результатом изобретения является использование жидкого чугуна, производимого в доменной печи, производимого в собственных доменных печах, в качестве исходного компонента для получения предлагаемого материала, утилизация внутризаводских отходов железорудных, углеродсодержащих и шлакообразующих материалов, неизбежно возникающих при выплавке чугуна и стали. Благодаря этому обеспечиваются потребности кислородных конвертеров в охладителях плавки независимо от конъюнктуры рынка металлошихты и работы собственных доменных печей.

Другим техническим результатом изобретения является получение материала, обладающего способностью изменять уровень охлаждающего эффекта в широких пределах - от охладителя до энергоносителя, что обеспечивает широкий спектр его применения как в кислородных конвертерах, так и электропечах.

Технический результат, достигаемый в результате использования способа получения материала, - получение материала в виде брикета или чушки стандартного размера и формы с равномерно распределенными в ней компонентами включая топливо, флюсы, шлаки, оксиды железа и железоуглеродистый расплав с регламентированными соотношениями компонентов и фракционным составом.

Технический результат достигается тем, что в известном композиционном материале для металлургического передела, содержащем конгломерат с характерными геометрическими размерами, сформированный из способной к эндоэкзотермическим реакциям шихтовой смеси, содержащей металлсодержащую добавку, углеродсодержащий, шлакообразующий и железосодержащий окисленный материалы, по изобретению в качестве металлсодержащей добавки в шихтовой смеси он содержит железоуглеродистый сплав или железоуглеродистый сплав и чугунный и/или металлический скрап, железосодержащий окисленный материал содержит оксиды железа в количестве 20-100% от его массы, а отношение суммарной внешней поверхности железосодержащего окисленного материала к массе железоуглеродистого сплава равно 5-500 м2/т, отношение суммарного количества окисляемых элементов шихты к количеству кислорода в оксидах железа равно 0,3-3,6 при следующем соотношении компонентов, мас.%: железосодержащий окисленный материал 5-35; шлакообразующий материал 0,2-30; углеродсодержащий материал 0,1-10; железоуглеродистый сплав или железоуглеродистый сплав и чугунный и/или металлический скрап остальное.

В качестве шлакообразующего материала он содержит флюс и шлак при следующем соотношении компонентов, мас.%: железосодержащий окисленный материал 5-35; флюс 0,1-15; шлак 0,1-15: углеродсодержащий материал 0,1-10; железоуглеродистый сплав или железоуглеродистый сплав и чугунный и/или металлический скрап остальное. В качестве флюса он может содержать известь, известковую мучку, доломитовую мучку или известняк, а в качестве шлака он может содержать конвертерный, мартеновский, электросталеплавильный, шлак ферросплавного производства, ковшевой шлак или шлак с установок доводки металла. В качестве железосодержащего окисленного материала - железную руду, агломерат, железорудные окисленные окатыши, частично восстановленное железо, окалину, колошниковую и плавильную пыль, пыль газоочисток и/или их смеси, а в качестве углеродсодержащего материала - кокс, уголь, графитовую спель или коксовую мелочь. Конгломерат с характерными размерами может быть выполнен в виде брикета или в виде чушки из композиционной шихты, залитой железоуглеродистым сплавом. Материал содержит газифицирующее вещество в количестве, обеспечивающем в материале в процессе изготовления и/или использования пористость равную 0,1-50%.

В известном способе получения композиционного материала для металлургического передела, включающем подготовку сыпучего наполнителя, содержащего железосодержащий окисленный материал до фракции 5-25 мм, его регламентированное увлажнение и загрузку в формирующую емкость с характерными геометрическими размерами, подачу металлсодержащей добавки в виде железоуглеродистого сплава и формирование конгломерата. По изобретению наполнитель дополнительно содержит углеродсодержащий и шлакообразующий материалы, а металлсодержащие добавки - железоуглеродистый сплав или железоуглеродистый сплав и чугунный и/или металлический скрап, при этом железосодержащий окисленный материал содержит оксиды железа в количестве 20-100% от его массы, а отношение суммарной внешней поверхности железосодержащего окисленного материала к массе железоуглеродистого сплава равно 5-500 м2/т, отношение суммарного количества окисляемых элементов шихты к количеству кислорода в оксидах железа равно 0,3-3,6 при следующем соотношении компонентов, маc.%: железосодержащий окисленный материал 5-35; шлакообразующий материал 0,2-30; углеродсодержащий материал 1-10; железоуглеродистый сплав или железоуглеродистый сплав и чугунный и/или металлический скрап - остальное. Формирование конгломерата можно производить путем брикетирования в форме при отношении ее длины, ширины и высоты, равной (10-30):(5-15):(5-10), или в мульде разливочной машины путем заливки наполнителя железоуглеродистым сплавом при последующем охлаждении. Загрузку наполнителя в мульду производят порционно в количестве 0,95-1,05 от массовой доли конгломерата, при этом содержание фракции менее 5 мм в наполнителе не превышает 5%, а заливку наполнителя в мульде производят железоуглеродистый сплавом с температурой перегрева 80-200°С. Для формирования конгломерата можно использовать конвейерные разливочные машины, на которых мульды расположены, по крайней мере, двумя потоками и установлены секциями одна за другой. Подача наполнителя в мульды, расположенные на конвейерах, производят синхронно и дискретно шагу движения секций мульд, при одновременном заполнении всех секций мульд в поперечном сечении, а заливку железоуглеродистым сплавом производят по ходу движения мульд, по крайней мере, двумя потоками, обеспечивающими последовательную заливку одних и тех же мульд с разрывом во времени в течение 5-12 с, при этом массовый расход первого потока поддерживают в пределах 1,2-2,1 от массы поданного в секцию наполнителя, а окончательную заливку производят до полного заполнения секций мульд вторым потоком. Высоту залива железоуглеродистым сплавом на первом потоке поддерживают в пределах 0,8-1,5 к глубине заливаемой секции. Подачу сплава в секции мульд осуществляют через носки, сливные кромки которых расположены по и/или против или под углом 30-90° к направлению движения, при этом заливку железоуглеродистым сплавом производят раздельными струями, количество которых соответствует количеству одновременно заливаемых секций, а отношение ширины струи к ширине заливаемой секции равно 0,7-1,0.

Слив железоуглеродистого сплава, по крайней мере, на первом потоке осуществляют через приемную камеру, выполненную углубленно по отношению к кромке сливного носка.

В качестве железосодержащего твердого окислителя (оксидного материала) используют окатыши, железную руду, рудный концентрат, окалину, агломерат, частично восстановленное железо, пылевидные отходы, колошниковую пыль, шлаки сталеплавильного и аглодоменного производства и т.п. В качестве металлического сплава применяют железоуглеродистые сплавы различного типа, начиная от чугуна и полупродукта его предварительной обработки и заканчивая низкоуглеродистыми сплавами.

Предложенный композиционный материал получают аналогично прототипу, заливая жидким железоуглеродистым сплавом в литейной форме расчетные количества флюса и/или шлака с железосодержащим твердым окислителем и углеродсодержащим материалом. После затвердевания исходной смеси из расплава и твердых добавок чушку материала извлекают из формы и загружают в сталеплавильный агрегат. Полученные чушки имеют одинаковую форму, размеры и состав. Композиционный материал может быть получен путем брикетирования смеси материалов в брикеты одинаковой формы, размеров и состава.

Отличительной особенностью композиционного материала является использование железосодержащего окисленного материала в значительно меньшем количестве по сравнению с известным материалом, а также наличием в его составе регламентируемого содержания оксидов железа в количестве 20-100%.

Химический состав существующих оксидных материалов известен либо легко определим, что позволяет обеспечить содержание в твердом окислителе надлежащее количество оксидов железа.

Окислитель обладает развитой внешней поверхностью и отношением внешней поверхности к массе металлического сплава в пределах 5-500 м2/т. Зная гранулометрический состав твердого окислителя и его относительное количество в композиционном материале, легко получить требуемую величину указанного выше соотношения между внешней поверхностью окислителя и массой металлического сплава.

Другой отличительной особенностью предлагаемого композиционного материала является поддержание соотношения суммарной концентрации легко окисляемых примесей - углерода, кремния, марганца, фосфора, ванадия, титана и хрома в железоуглеродистом сплаве - основе материала и концентрации кислорода в оксидах железа в пределах 0,3-3,6.

Заданное соотношение обеспечивают преимущественно за счет твердого окислителя, изменяя его состав, а именно содержание оксидов железа и относительную долю твердого окислителя и топлива, что предпочтительнее. В ряде случаев, например при предварительном рафинировании чугуна от ванадия, хрома, титана, серы и фосфора, сопровождаемом обязательным окислением кремния, марганца, ванадия, титана, хрома и части углерода, изменение предлагаемого соотношения осуществляют за счет регулирования состава сплава.

Введение в состав композиционного материала железосодержащего твердого окислителя, имеющего в своем составе 20-100% оксидов железа, обеспечивает в процессе нагрева и плавления чушки взаимодействие между углеродом, находящимся в материале в растворенном и в свободном состоянии, и кислородом, поступающим из оксидов железа, имеющихся в твердом окислителе, а также газообразным кислородом. Реакция между углеродом и кислородом оксидов железа имеет эндотермический характер, а окисление углерода кислородом дутья и атмосферы печи носит экзотермический характер. Благодаря этому путем изменения степени окисления углерода кислородом различного происхождения можно варьировать тепловой эффект этой реакции и охлаждающий эффект предлагаемого материала. Пределы изменения уровня охлаждающего эффекта по отношению к стальному скрапу составляют 0,6-1,7. Благодаря этим свойствам новый материал может быть как охладителем, так и энергоносителем. Это делает возможным его использование в самых различных сталеплавильных агрегатах, в том числе кислородных конвертерах, работающих как на обычном передельном чугуне, так и чугуне после его предварительной обработки. В последнем случае полупродукт имеет, как правило, пониженную температуру металла и пониженное содержание углерода, кремния, марганца и других легкоокисляемых элементов. Это превращает его в физически и химически холодный расплав и требует применения вместо охладителя ввода материала с повышенным энергетическим потенциалом.

Помимо отмеченных выше особенностей наличие собственного кислорода в новом материале позволяет совместить нагрев и расплавление чушек материала с окислением углерода. При этом окисление протекает со скоростями, аналогичными по величине скоростям окисления углерода при продувке расплавленного чугуна газообразным кислородом. Вследствие этого окисление углерода в предлагаемом материале не влияет на длительность плавки. Кроме того, окисление углерода начинается раньше - с момента расплавления его наружных слоев (1150°С и выше) и протекает по ходу плавки более равномерно. Это обеспечивает спокойный и стабильный ход плавки.

Окисление углерода кислородом, поступающим из оксидов железа, сопровождается их восстановлением до металлического железа и дополнительным приходом железа из оксидов. Это обеспечивает дополнительное поступление чистого железа и снижает себестоимость нового материала по сравнению с прототипом и твердым чугуном.

При одном и том же составе композиционного материала и постоянном соотношении основных ее компонентов - железоуглеродистого сплава и железосодержащего окисленного материала - увеличение доли оксидов железа многократно увеличивает в нем содержание кислорода. Пропорционально увеличению содержания кислорода возрастает количество окисляемого углерода, присутствующего в металлической основе и находящегося в виде отдельной самостоятельной фазы. Благодаря этому создаются необходимые условия для изменения теплового эффекта процесса обезуглероживания. Это делает возможным варьирование уровня охлаждающей способности нового материала по отношению к стальному скрапу в пределах от охладителя до энергоносителя.

Возрастание внешней поверхности кускового твердого окислителя при прочих равных условиях приводит к увеличению удельной поверхности, приходящей на единицу массы железоуглеродистой основы материала, и пропорциональному увеличению количества кислорода, подводимого к этому сплаву. Согласно современным взглядам интенсивность подвода кислорода является фактором, регулирующим скорость окисления углерода. Поэтому развитая поверхность реагирования окислитель - сплав обеспечивает быстрый перенос кислорода к фронту реакции с углеродом и высокие скорости окисления углерода. Большая скорость подвода кислорода к разделу фаз железосодержащий окисленный материал - металлическая основа исключает этот фактор из числа стадий, лимитирующих общую результирующую скорость окисления углерода. Одновременно это ускоряет и окисление углерода, находящегося в виде отдельной фазы.

Наличие в металлической основе растворенного углерода позволяет ей плавиться при относительно низких температурах (1150°С и выше). Это ниже температуры заливаемого в конвертер чугуна и температуры конвертерной ванны в начале плавки. Это ускоряет перенос углерода к месту реакции с кислородом, усиливает скорость окисления углерода. В том числе в начальный момент плавки, когда конвертерная ванна еще холодная. Вследствие этого массоперенос углерода исключается из числа факторов, ограничивающих окисление углерода в момент заливки в конвертер жидкого железоуглеродистого расплава.

Описанные выше свойства предлагаемого материала позволяют обеспечить раннее начало окисления углерода при пониженных температурах металлической ванны еще до момента, когда источник поступления кислорода - оксиды железа еще не расплавились и находятся в твердом состоянии, то есть при температуре ниже температуры плавления железосодержащего окисленного материала. Этому отвечает момент начала заливки жидкого чугуна или полупродукта в конвертер.

Окисление углерода при этом, несмотря на понижение температуры, протекает с повышенными скоростями, характерными для случая продувки жидкого чугуна газообразным кислородом. Физически это означает, что скорости поступления кислорода из оксидов железа твердого окислителя вследствие малой скорости диффузии кислорода в твердом теле компенсируются весьма развитой поверхностью контакта оксидов железа с металлическим сплавом и сокращением пути диффузии кислорода к месту реакции с углеродом.

Стадией, лимитирующей окисление углерода в новом композиционном материале, является не скорость подвода кислорода, а интенсивность подвода тепла к кускам композиционного материала и скорость их расплавления. Высокоразвитая поверхность раздела фаз оксиды железа окислителя - железоуглеродистый сплав в условиях, когда металлическая основа имеет пониженную температуру плавления по сравнению со скрапом соответственно (1150-1170 и 1200-1530°С), исключает стадию доставки кислорода из числа лимитирующих звеньев и передает ее другому фактору - тепловому, а именно темпу подвода тепла к кускам материала и скорости расплавления чушек или брикетов. Это означает, что диффузионная кинетика, определяющая скорость транспорта кислорода к месту реакции с углеродом, уступает место лимитирующему звену - скорости теплообмена кусков материала с окружающей средой.

Предлагаемый материал содержит 20-100% оксидов железа в железосодержащем окисленном материале при относительной доле его в составе материала 5-35%.

Известно, что химическое сродство железа к кислороду в оксидах железа в условиях сталеплавильной ванны меньше, чем у углерода. Это обеспечивает в процессе плавки их восстановление до металлического состояния углеродом, имеющимся в металлической составляющей материала, и углеродом, находящимся в свободном состоянии. Реакция окисления углерода - восстановления железа из его оксидов носит эндотермический характер. Это позволяет регулировать охлаждающий эффект предлагаемого материала, изменяя содержание оксидов железа, являющихся источником поступления кислорода на окисление углерода, и общее количество твердого окислителя в материале.

Содержание оксидов железа менее нижнего предела - 20% приводит к неполному окислению углерода из-за недостатка в металле кислорода. Вследствие этого эндотермический эффект реакции получается относительно небольшим и не достигается требуемый уровень охлаждающей способности материала. Кроме того, из-за недостатка кислорода содержание углерода по расплавлению материала получается завышенным. Это требует дополнительного ввода кислорода для более полного окисления углерода, удлиняет длительность периода обезуглероживания и цикл плавки в целом, снижая тем самым эффективность применения материала.

При содержании оксидов железа выше 20% и может приближаться к предельному значению - 100%, отвечающему случаю использования чистых оксидов железа, обеспечивается любая требуемую степень окисления углерода за счет собственного кислорода, содержащегося в материале, вплоть до его полного удаления. При этом достигается максимальный охлаждающий эффект материала по отношению к скрапу, равный 1,7, и пониженное содержание углерода в расплавленном материале на уровне 0,03-0,05%. Последнее исключает влияние реакции окисления углерода на длительность плавки в целом.

Содержания оксидов железа в композиционном материале в пределах 20-100% отвечают условиям достижения максимальной эффективности применения этого материала, обеспечивая получение любой заданной охлаждающей способности. Это дает возможность обеспечить тепловой баланс конвертерной плавки без изменения конструкции конвертеров и подвода дополнительного количества тепла при работе конвертера на любом чугуне - от физически и химически горячего чугуна с повышенной температурой и высоким содержанием углерода, кремния, марганца и других легко окисляемых элементов до полупродукта, содержащего пониженное содержание углерода и близкое к нулевому уровню концентрацию других элементов, имеющему пониженную температуру порядка 1220-1300°С.

Содержание железосодержащего окисленного материала в комплексном материале изменяется в пределах 5-35% и выбрано с учетом состава железоуглеродистого сплава, углеродсодержащего материала и их относительной доли в композиционной шихте.

При минимальной концентрации углерода и других примесей в железоуглеродистом сплаве (0,2% и менее) и минимальной доле сплава в шихте для полного окисления углерода и примесей кремния, марганца и других достаточно содержание твердого окислителя на уровне 5% и выше. Меньшее содержание окислителя неприемлемо из-за недостатка кислорода для окисления примесей сплава, а большее содержание окислителя нецелесообразно из-за увеличения расхода тепла на их нагрев и плавление и образования большого количества шлака.

Максимально возможное содержание твердого окислителя, равное 35%, отвечает случаю максимального содержания углерода, кремния, марганца, фосфора, хрома, ванадия и титана в железоуглеродистом сплаве (чугун) и максимальной доле его в предлагаемой композиционной шихте. При этих условиях обеспечивается обезуглероживание шихты и полное удаление кремния и других элементов, ускоренное растворение оксидов кальция, раннее образование активного жидкоподвижного шлака, обладающего высоким окислительным потенциалом и повышенной рафинирующей способностью в отношении серы и фосфора. В результате этого достигается одновременное и параллельное протекание и совмещение процессов расплавления, шлакообразования, рафинирования, в том числе окисление углерода. Плавка при этом имеет минимальную продолжительность и высокое качество металла.

Наличие в материале развитой удельной поверхности (отношение внешней поверхности железосодержащего окисленного материала к массе железоуглеродистого сплава) в пределах 5-500 м2/т позволяет начать окисление углерода с высокими скоростями уже на ранних стадиях плавки, когда ванна еще относительно холодная, причем это окисление происходит при наличии кремния в металлической основе. Этот случай соответствует моменту заливки жидкого расплава на твердую шихту в кислородно-конвертерном процессе и первой половине периода плавления в электропечах.

Если удельная поверхность контакта окислитель - металлическая основа менее 5 м2/т металла, то скорость доставки кислорода оказывается относительно небольшой и возникает нехватка кислорода. Преимущественное развитие при этом получает окисление кремния и других элементов, имеющих в данных условиях большее химическое сродство к кислороду, чем углерод. Вследствие этого углерод окисляется незначительно, а эндотермическая реакция, определяющая преимущественно охлаждающий эффект шихты, не получает развития. Это существенно снижает эффективность материала.

Если удельная поверхность оказывается более 500 м2/т металла, то скорость доставки кислорода к месту его реакции углерода получается весьма значительной. Благодаря этому окисление углерода протекает весьма интенсивно. Так как окисление углерода твердыми оксидами железа сопровождается затратами тепла вследствие эндотермичности этой реакции, то темп нагрева металла отстает от скорости обезуглероживания. В результате этого происходит охлаждение металла и шлака и затухание, остановка, прекращение реакции между углеродом и оксидами железа. В дальнейшем по мере разогрева шихты и повышения температуры окисление углерода возобновляет вновь и протекает с высокими скоростями порядка 0,4°С/мин и выше, что отвечает продувке чугуна в кислородных конвертерах. Циклический характер окисления углерода в предлагаемой шихте, возникающий при большой удельной поверхности (выше 500 м2/т металла), является нежелательным. Он приводит к выносам частиц металла во время бурного выделения продуктов реакции окисления углерода (СО и СО2), выбросам металла и шлака, нестабильному течению плавки. По этим причинам диапазон значений 5-500 м2/т металла является оптимальным.

Соотношение углерода и других легко окисляемых элементов в шихте к содержанию кислорода в оксидах железа в пределах 0,3-3,6 выбрано из следующих соображений. В данном диапазоне обеспечивается получение материала с различной охлаждающей способностью в пределах от 0,6 до 1,7. Это делает возможным использование этого материала в различных сталеплавильных агрегатах в самых различных условиях как в качестве энергоносителя, так и охладителя плавки. Кроме того, в этом случае достигается одновременное окисление углерода и других элементов, обладающих большим сродством к кислороду в условиях сталеплавильной ванны по сравнению с углеродом, а именно кремния, марганца, ванадия, фосфора и др.

В условиях, когда соотношение в предлагаемом материале менее 0,3, имеет место избыток кислорода и происходит одновременное и параллельное окисление всех примесей включая углерод. Реакция окисления углерода оксидами железа сопровождается значительными затратами тепла вследствие ее эндотермичности. Это придает материалу чрезмерно большую охлаждающую способность, что снижает его эффективность. При этом сфера его использования сужается и сводится к кислородно-конвертерному процессу, работающему на физически и химически горячих чугунах.

При соотношении более 3,6 в материале преимущественно окисляется кремний и другие элементы, имеющие большее сродство к кислороду по сравнению с углеродом. Вследствие этого образуется недостаток кислорода для окисления углерода. Это задерживает окисление углерода, сдвигая этот процесс к концу плавки. Вследствие недостаточного развития эндотермической реакции между углеродом и оксидами железа снижается степень охлаждения ванны и происходит сильный перегрев металла к концу плавки. Охлаждающий эффект материала в этом случае достигает максимума лишь в конце плавки, когда металлическая ванна уже сильно перегрета. Это снижает эффективность материала, нарушает стабильность плавки, приводит к выбросам металла и шлака, снижает стойкость футеровки, ухудшает качество металла.

В качестве шлакообразующего материала предложенный композиционный материал содержит флюс и/или шлак.

Выбор в качестве шлакообразующего материала флюса и шлака при соотношении этих компонентов в пределах (0,1-15) и (0,1-15) соответственно основан на возможности раннего и быстрого формирования высокоосновного активного шлака. Образование такого шлака ускоряет дефосфорацию и десульфурацию металла и увеличивает стойкость футеровки. Особенное значение эта проблема приобретает при работе кислородных конвертеров с маломарганцовистым чугуном либо полупродуктом, получающимся после внедоменной дефосфорации, десульфурации и десилипонизации исходного передельного чугуна. Удаление марганца и кремния, а также части углерода из чугуна, сопровождающееся понижением температуры расплава, резко ухудшает условия шлакообразования. Это негативно сказывается на удалении серы и фосфора и условиях службы футеровки.

В изобретении эта цель достигается за счет одновременного использования флюса и шлака либо же за счет использования одного только шлака. Основными компонентами флюса являются СаО и MgO. Эти компоненты придают шлаку необходимые рафинирующие свойства в отношении удаления серы и фосфора, а также повышают стойкость футеровки. Однако эти оксиды обладают повышенной температурой плавления и поэтому относительно медленно растворяются в шлаке. Присутствие в шлаке оксидов железа, калия, натрия, алюминия, кремния и магния обеспечивает быстрое растворение компонентов флюса и раннее шлакообразование. Поэтому в качестве шлакообразующего материала по изобретению целесообразно использовать флюс одновременно со шлаком. В то же время, если шлак является высокоосновным и содержит необходимое количество СаО и MgO, то необходимость в использовании флюса - источника дополнительного поступления в шлак этих оксидов отпадает и можно использовать один только шлак без ввода флюсов.

При содержании в шлакообразующем материале флюса менее 0,1, а шлака более 15 мас.% эффект ввода дополнительного количества флюса, а вместе с ним СаО и MgO становится незначительным и не оказывает заметного влияния на состав и свойства шлака.

Если же доля флюса превышает 15 мас.%, а доля шлака снижается до уровня менее 0,2 мас.%, то позитивное влияние последнего на формирование шлака исчезает. Это связано с тем, что количество вводимых шлаком компонентов, способствующих растворению СаО и MgO в шлаке, а именно оксидов железа, калия, натрия, становится небольшим и не в состоянии оказывать ускоряющее влияние на растворение СаО и MgO. Вследствие этого использование в качестве шлакообразующего материала флюсов и/или шлака в количестве (0,1-15) и (0,1-15) мас.% соответственно является предпочтительным.

Композиционный материал может содержать газифицирующее вещество в количестве, обеспечивающем в материале в процессе изготовления и/или использования пористость равную 0,1-50%. К таким материалам относятся жидкие или твердые материалы, температура сублимации, испарения или воспламенения которых ниже, чем у железоуглеродистого сплава, в частности, деревянные шарики или стружку, рисовую соломку, отходы кофейного производства, перлит или вермикулит, соли или растворы щелочных или щелочноземельных металлов и легкоплавкие металлы и т.п.

Эффективность композиционного материала с общей пористостью, равной 0,1-50%, основана на экспериментальных данных. Наличие в материале такой пористости обеспечивает быструю эвакуацию из зоны реакции продукта реакции углерода с оксидами железа - монооксида углерода СО. Это создает условия для ускоренного протекания реакции окисления углерода и восстановления оксида железа и более полного взаимодействия между углеродом и оксидами железа. Кроме того, при такой пористости исключается вторичное окисление восстановленного железа кислородом, поступающим из окружающей газовой среды. Вместе взятые, эти факторы обеспечивают эффективность использования композиционного материала. Если пористость оказывается меньше нижнего предела - 0,1%, то продукты реакции в виде монооксида углерода не успевают покинуть зону реакции между углеродом и оксидами железа, ограничивая тем самым скорость этого процесса. В случае, если пористость превышает верхний предел - 50%, то наблюдается интенсивное поступление кислорода через поры внутрь куска композиционного материала и вторичное окисление железа. Эти факторы снижают эффективность применения композиционного материала. Поэтому пределы 0,1-50% являются оптимальными.

Однако полное соблюдение предложенного состава и технологических его параметров не позволяет получить качественный материал для металлургической плавки без учета особенностей способа получения композиционного материала. К таким особенностям относятся: плотность использованных материалов, их влажность и гранулометрический состав, условия формирования конгломерата в брикет или заливка и кристаллизация сплава в чушке.

При формировании материала в брикет следует учитывать относительное соотношение размеров брикета (10-30):(5-15):(5-10). Указанное соотношение позволяет изготавливать брикеты в форме различных призм, приближаться к форме куба и шара. При сложной конфигурации конгломерата общая поверхность конгломерата должна подчиняться выражению S=4πd

При формировании материала в брикет в шихту сверх 100% добавляют любое неорганическое или органическое связующее в количестве до 10%. Брикет изготавливают, например, по технологии, включающей подготовку соответствующей шихты, предусматривающей ее дробление, формирование по фракциям, увлажнение до 3-5% влажности, загрузку в форму, брикетирование, сушку в течение 8-10 часов при температуре 120-130°С и выдержку при температуре 800-900°С в течение 2-4 часов с последующим охлаждением на воздухе.

Если в качестве формирующей емкости с характерными размерами используют отдельно стоящие мульды или мульды, расположенные на конвейере разливочной машины, то формирование конгломерата осуществляют путем заливки наполнителя, загруженного в мульду железоуглеродистым сплавом.

Количество загружаемого наполнителя в мульду составляет 0,95-1,05 от массовой доли конгломерата. При загрузке в мульду наполнителя менее 0,95 и более 1,05 от массовой доли конгломерата заявляемые соотношения материалов в конгломерате не достигаются, нарушается требуемый баланс протекающих в нем эндоэкзотермических реакций.

Наполнитель должен содержать не более 5% фракции с размером куска менее 5 мм и заливаться расплавом с температурой перегрева 80-200°С.

При заливке наполнителя расплавом с температурой перегрева 80-200°С происходит заполнение свободных объемов пространства между кусками наполнителя и образование на дне мульды ванны расплава, стремящегося вытолкнуть наполнитель на поверхность расплава. Одновременно происходит снятие температуры перегрева расплава, что способствует замораживанию наполнителя в расплаве при заливке и охлаждении. Путем изменения соотношения массы расплава к массе наполнителя достигается ускоренное снятие перегрева, происходящего уже в процессе заливки.

При фракционном составе менее 5мм наполнитель имеет малые размеры пустот между фракциями и располагается плотным слоем в мульдах. При подаче расплава с температурой перегрева менее 80°С на холодный слой такого наполнителя происходит быстрое снижение температуры перегрева, расплав теряет жидкотекучесть и не заполняет пространство между кусками наполнителя, а при высокой температуре более 200°С полное снятие перегрева не происходит, часть наполнителя всплывает на поверхность расплава в мульде. Такое всплывание наполнителя может наблюдаться и в случае, когда фракционный состав соответствует требованиям, но температура расплава превышает 200°С.

Экспериментально установлено, что содержание мелочи фракцией 5 мм не должно превышать 5% от массы при температуре перегрева 80-200°С.

При формировании конгломерата в мульде путем заливки наполнителя железоуглеродистым расплавом определяющим фактором является влажность наполнителя, которая не должна превышать 3%.

Основная влага 70-75% содержится в мелких фракциях наполнителя, то есть в кусках размером менее 5 мм. Влажная мелочь плохо отделяется на грохотах и накапливается на лотках и дозирующих устройствах, что приводит к нарушению режима дозирования. К тому же подача на влажный материал приводит к хлопкам и выбросам из мульд расплава.

При использовании непрерывных конвейерных машин для производства конгломерата в виде чушки добиваются синхронности подачи наполнителя в формы, который загружают синхронно и дискретно шагу движения мульд.

Кроме указанных факторов при организации работы конвейерных машин учитывают состав наполнителя, температуру перегрева расплава, конструктивные особенности мульды, массы подаваемого наполнителя и заливаемого расплава, при этом учитывается доля наполнителя в готовом конгломерате. Подачу расплава осуществляют двумя порциями или потоками с разрывом во времени, при этом массовый расход подаваемого в мульду наполнителя в первом потоке равен 1,2-2,1 от массы расплава и с увеличением доли наполнителя в готовом конгломерате от 15 до 30% соотношение расплава и наполнителя в первой порции уменьшают.

Указанные параметры процесса выбираются таким образом, чтобы обеспечить проливаемость порозности всего объема наполнителя, занимающего 30-70% объема мульд, и создание в нижней части слоя расплава, определяющего в дальнейшем конструкционную прочность чушки и предохраняющего наполнитель от выкрашивания.

Прерывание процесса заливки и выдержка до последующей заливки снижает температуру расплава до температуры ликвидуса и ниже, образуя при этом композит, состоящий из расплава и наполнителя.

Время промежуточного охлаждения между первой и второй заливкой, необходимое для переохлаждения не менее 60% первоначально поданного до температуры ниже температуры ликвидус, исключающей при последующей заливке перегрев всего и всплытие наполнителя, находится в интервале 5-12 сек.

Экспериментально установлено, что минимальное время промежуточного охлаждения при температуре перегрева 200°С должно быть не менее 5 сек, а максимальное время - определяется массовой скоростью заливки, конструктивными параметрами машины и не должно превышать 12 сек.

Это время зависит от возможности оборудования по расположению сливных носков по длине желоба и скорости движения конвейерной ленты разливочной машины. Расстояние между носками лимитируется углом подъема конвейера, а скорость ленты - массовой скоростью разливки. Практически расстояние между носками находится в пределах 1,5-2,0 м. Значительное снижение скорости заливки или скорости движения конвейера приводит к потере производительности и переохлаждению расплава особенно на второй заливке и образованию настыля на кромках сливных носков.

Минимальное соотношение расплава и наполнителя в пределах 1,2:1 выбирают исходя из заполнения порозности наполнителя, составляющей 40% насыпного объема наполнителя, и создания корки расплава в нижней части чушки. Максимальное соотношение 2,1:1 определяют из условий подвода и распределения расплава по сливным носкам. При большем соотношении возрастает время снятия перегрева при первой заливке, наблюдается массовое всплытие наполнителя, и будет иметь место перераспределение массового расхода расплава на 1 м и 2 м потоках.

Основным фактором, обеспечивающим получение полуфабриката заданного состава, является равномерность подачи расплава по ширине заливаемой мульды.

В производстве при разливке чугуна принято, что расплав подводят сосредоточенной струей вдоль или под углом к направлению движения форм. Такой подвод расплава неприемлем, поскольку расплав подается преимущественно в центральную часть мульды, где сосредоточено до 70% объема наполнителя, что приводит к неравномерности заполнения. Сосредоточенная струя расплава, обладая повышенной кинетической энергией, выносит часть наполнителя за пределы секции восходящими потоками, причем чем больше энергия струи, тем глубже проникает она в объем наполнителя и тем интенсивнее происходит вынос. Центральные секции переполняются расплавом при первой заливке, а избыток расплава вымывает часть наполнителя, при этом соседние секции, заполняемые переливом, получают недостаточное количество расплава, который при контакте с наполнителем быстро переохлаждается, и образовавшаяся корочка препятствует дальнейшему переливу.

Неравномерно заполненные секции охлаждаются с различной скоростью, и при последующей заливке образуется конгломерат с неравномерно распределенным наполнителем.

В предложенном способе равномерность заполнения всех секций мульд достигается путем организации одновременного подвода расплава по или против направления движения мульд, при этом сливная кромка должна быть расположена под углом 30-90° к направлению движения мульд. Слив расплава в первом потоке следует производить через приемную камеру, углубленную по отношению к сливной кромке, при этом слив осуществляют раздельными струями в количестве, по крайней мере, не менее количества одновременно заливаемых секций. Ширина потока струи должна находиться в пределах 0,7-1,0 к ширине заливаемой секции, только в этом случае достигается требуемая равномерность распределения наполнителя и расплава в готовом конгломерате.

При заливке тяжелого расплава в форму с наполнителем под воздействием энергии падающей струи происходит перемешивание, образование восходящих потоков, выплеск расплава и вынос части наполнителя из формы. При падении струи расплава на твердый наполнитель часть энергии струи расходуется на неупругий удар, а оставшаяся часть переходит в работу на вынос наполнителя из секции мульд. Путем поддержания отношения высоты свободного падения струи расплава к глубине заливаемой секции в пределах 0,8-1,5 вредное воздействие струи может быть сведено к минимуму.

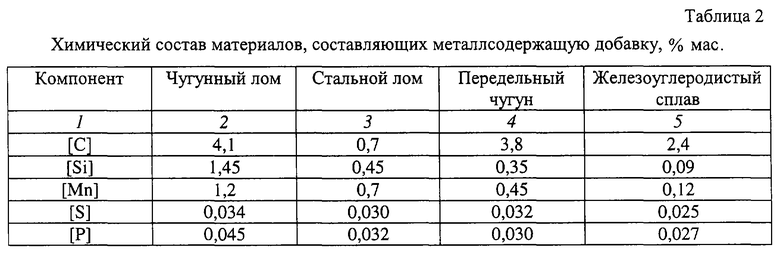

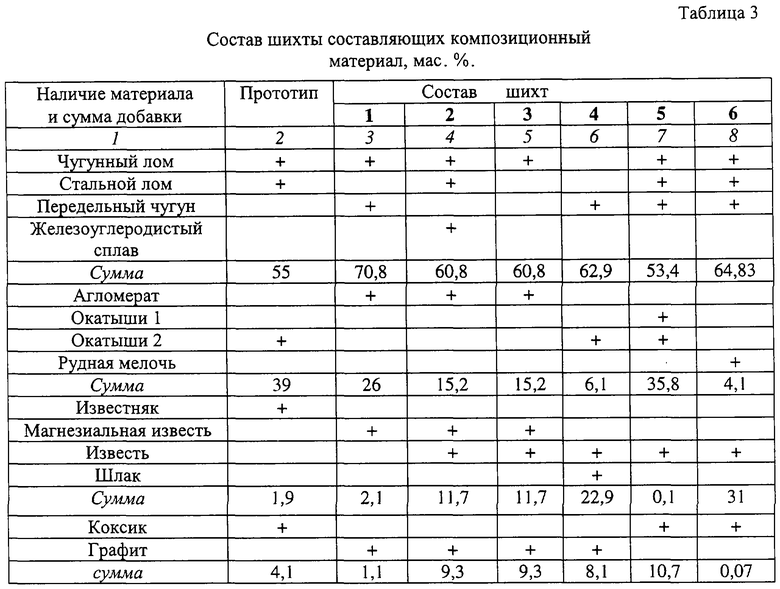

Для получения композиционного материала для металлургического передела использовали неметаллические материалы и металлические добавки (таблицы 1 и 2).

Материалы комплектовали в шихтовые смеси следующего состава (таблица 3). Безусловно, приведенные составы смесей не исчерпывают все возможные варианты составления шихтовых смесей для получения композиционного материала для металлургического передела в рамках предложения. Приведенные составы носят определяющий характер для смесей, полученных в доступных конкретных условиях, и учитывают ограничения, возникающие при достижении в конгломерате заданных значений отношений суммарной поверхности оксидов к массе сплава в интервале 5-500 м2/т, и отношения суммарного количества окисляемых элементов шихты к количеству кислорода в оксидах железа в интервале 0,3-3,6.

Пример 1.

Композиционный материал для металлургического передела формировали в конгломерат в виде брикета. Каждый из материалов состава № 3 таблица 3, пригодного для брикетирования, подвергали дроблению до фракции 5-25 мм и классификации до содержания фракции менее 5 мм в количестве 3% от общей массы. В шихту добавляли связующее - жидкое натриевое стекло в количестве 7% сверх 100%. Материалы смешивали, а шихтовую смесь увлажняли до содержания влаги 4,5%. Шихтовую смесь прессовали в форме, имеющей следующие размеры (10×10×20). Эффективный диаметр (dЭ) куска брикета составил 17,8 мм. После прессования полученные брикеты сушили в течение 8,5 часов при температуре 120°С и выдерживали при температуре 800°С в течение 2,5 часов с последующим охлаждением на воздухе.

Пример 2.

Композиционный материал для металлургического передела формировали в виде чушки из наполнителя, залитого железоуглеродистым сплавом. Каждый из неметаллических материалов составов (таблица 3) подвергали дроблению до фракции 5-25 мм и классификации до содержания фракции менее 5 мм в количестве 3,5% от общей массы. Материалы смешивали, а шихтовую смесь увлажняли до содержания влаги 2,5%. Шихтовую смесь загружали в 6-секционные мульды с размером секции 200×140×85 мм (dЭ=160 мм, что соответствует лому “средневесу”), объемом 1,4 л по 3 секции в ряд и шагом секций 0,3 м. Мульды располагались на конвейере разливочной машины со скоростью движения конвейера 13,2 м/мин. В каждую секцию мульду загружали шихтовую смесь в количестве 1,6-1,8 кг. Жидкий чугун подавали из чугуновозного ковша при температуре 1250°С через центральный желоб и сливали на два конвейера. Разливку чугуна проводили в два приема по прямым носкам с расстоянием между носками 1,5 м, при этом на первой заливке подавали 3,0 кг/секцию, то есть примерно 1,6 к массе наполнителя. Остальной чугун заливали вторым приемом. Путем снижения скорости движения конвейера до 9 м/мин время выдержки между первой и второй заливками составило - 12 сек. После заполнения мульд чугуном производили их охлаждение под водяным душем и на воздухе. Остывшие чушки выгружали на железнодорожную платформу и далее на склад холодного продукта.

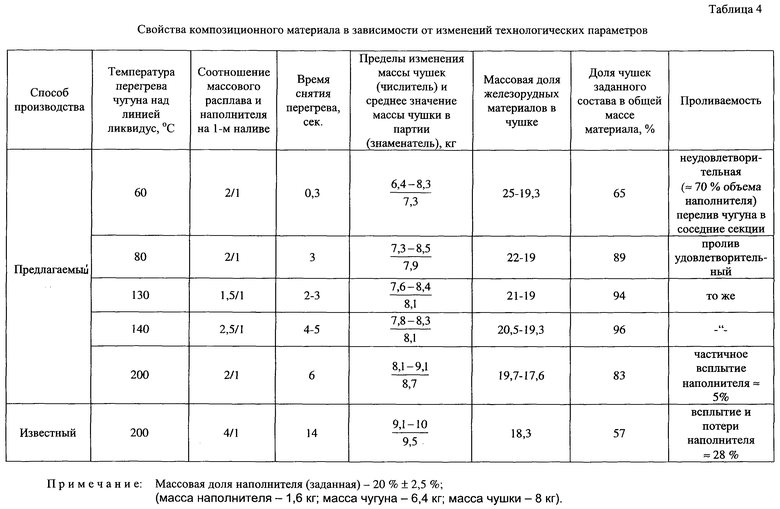

В зависимости от состава материала, температуры перегрева чугуна, соотношения масс наполнителя и чугуна в первой порции и времени выдержки между порциями налива изменяли параметры способа изготовления материала для металлургического передела. Для сравнения получен материал по известному способу. В таблице 4 приведены свойства полученного материала и известного материала.

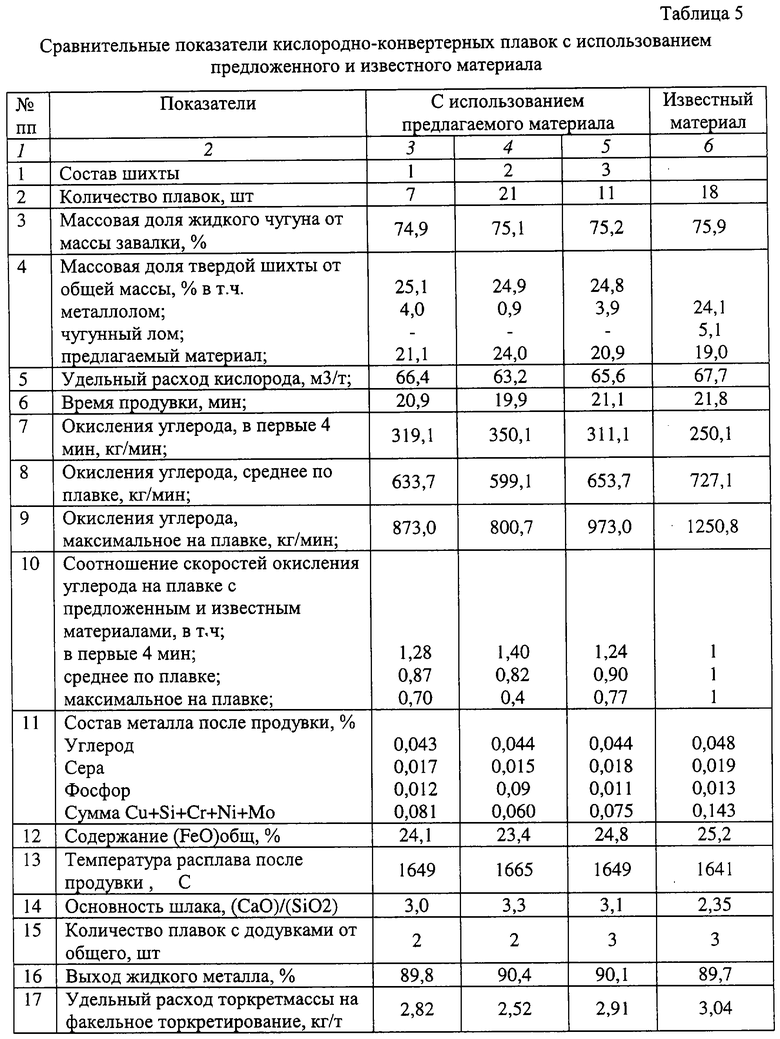

Полученный материал испытывали при выплавке стали в кислородных конвертерах.

Выплавляли сталь 08Ю по технологии, предусматривающей использование в завалке предлагаемого материала в качестве части охладителя (твердой завалки), заливку жидкого чугуна и продувку кислородом сверху. Для сравнения проведены плавки с использованием известного материала. Технологические показатели использования в конвертерной плавке предлагаемого и известного материала приведены в таблице 5.

Представленные в табл.5 показатели промышленных плавок в 380-тонных конвертерах свидетельствуют о том, что предложенный композиционный материал по сравнению с известным обеспечивает уменьшение продолжительности продувки ванны на 0,7-1,9 мин сокращение удельного расхода кислорода на 1,3-4,5 м2/т металла, снижение содержания углерода, серы, фосфора, примесей цветных металлов в конечном металле на 10-60%, более высокую скорость окисления углерода в первые минуты продувки - соответственно 311-350 кг/мин против 250 кг/мин на плавках с использованием известного материала, меньшую на 10-20% среднюю скорость окисления углерода за период продувки и снижение на 25-35% максимального значения скорости обезуглероживания ванны. Последнее исключает выбросы и гарантирует управляемый ход плавки.

Одновременно с этим заявляемый материал позволяет снизить содержание оксидов железа на 0,4-1,8%, повысить выход жидкой стали на 0,2-0,8%, сократить удельный расход огнеупорного порошка на торкретирование футеровки на 0,13-0,52 кг/т.

Кроме того, более стабильный и управляемый ход плавки сократил длительность непредусмотренных задержек на 1-2 мин на каждую плавку.

Полученные данные показывают, что предложенный материал и способ его получения дает лучшие результаты, чем известный материал, и обеспечивает достижение ожидаемых технических результатов.

Применение предлагаемого материала позволяет в условиях металлургического производства производить обезуглероживание расплава одновременно с нагревом и плавлением конгломерата, что, например, в условиях кислородно-конвертерного производства сокращает время продувки при более равномерном распределении тепла по периодам плавки (см. таблица 5). Окисление углерода металлической основы сплава и углерода, находящегося в свободном виде, - кислородом, поступающим из оксидов железа, переводит реакцию окисления углерода из экзотермической в эндотермическую, что позволяет, регулируя содержание свободного углерода, превращать материал из энергоносителя в охладитель. Указанное свойство материала позволит работать кислородно-конвертерным цехам в условиях дефицита или полного отсутствия лома, а доля использования материала в электросталеплавильных цехах не имеет ограничений. Предложенный материал обладает пониженным содержанием микропримесей тяжелых и цветных металлов, что обеспечивает повышение чистоты и качества стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ С ОСТАВЛЕНИЕМ ШЛАКА | 2004 |

|

RU2280699C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2323980C2 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2003 |

|

RU2233890C1 |

| НАПОЛНИТЕЛЬ ДЛЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2170270C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНЫХ КОНВЕРТЕРАХ | 1995 |

|

RU2088672C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ | 2007 |

|

RU2343204C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2092572C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИХТОВОЙ ЗАГОТОВКИ, РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ШИХТА ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ ТВЕРДЫХ НАПОЛНИТЕЛЕЙ | 1998 |

|

RU2147967C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 1995 |

|

RU2087545C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2008 |

|

RU2382824C1 |

Изобретение относится к области черной металлургии. Композиционный материал содержит конгломерат с характерными геометрическими размерами, сформированный из способной к эндоэкзотермическим реакциям шихтовой смеси, содержащей металлсодержащую добавку, углеродсодержащий, шлакообразующий и железосодержащий окисленный материалы. В качестве металлсодержащей добавки он содержит железоуглеродистый сплав или железоуглеродистый сплав и чугунный и/или металлический скрап. Железосодержащий окисленный материал содержит оксиды железа в количестве 20-100% от его массы. Отношение суммарной внешней поверхности железосодержащего окисленного материала к массе железоуглеродистого сплава равно 5-500 м2/т. Отношение суммарного количества окисляемых элементов шихты к количеству кислорода в оксидах железа равно 0,3-3,6 при следующем соотношении компонентов, мас.%: железосодержащий окисленный материал 5-35; шлакообразующий материал 0,2-30; углеродсодержащий материал 0,1-10; железоуглеродистый сплав или железоуглеродистый сплав и чугунный и/или металлический скрап - остальное. Способ получения композиционного материала предусматривает подготовку сыпучего наполнителя, содержащего железосодержащий окисленный материал, углеродсодержащий и шлакообразующий материалы до фракции 5-25 мм, его регламентированное увлажнение, подачу вышеуказанной металлсодержащей добавки, их перемешивание и формирование конгломерата в виде брикетов или чушек. Технический результат - сокращение времени продувки ванны металла при более равномерном распределении тепла по периодам плавки, повышение чистоты и качества стали, уменьшение содержания оксидов железа в шлаке, повышение выхода жидкой стали, сокращение расхода огнеупорных материалов, повышение равномерности распределения компонентов композиционного материала в брикетах или чушках. 2 с. и 17 з.п.ф-лы, 5 табл.

Железосодержащий окисленный материал 5 - 35

Шлакообразующий материал 0,2 - 30

Углеродсодержащий материал 0,1 - 10

Железоуглеродистый сплав или

железоуглеродистый сплав и чугунный и/или

металлический скрап Остальное

Железосодержащий окисленный материал 5 - 35

Флюс 0,1 - 15

Шлак 0,1 - 15

Углеродсодержащий материал 0,1 - 10

Железоуглеродистый сплав или

железоуглеродистый сплав и чугунный и/или

металлический скрап Остальное

Железосодержащий окисленный материал 5 - 35

Шлакообразующий материал 0,2 - 30

Углеродсодержащий материал 0,1 - 10

Железоуглеродистый сплав или

железоуглеродистый сплав и чугунный и/или

металлический скрап Остальное

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1995 |

|

RU2094478C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИХТОВОЙ ЗАГОТОВКИ ДЛЯ ВЫПЛАВКИ СТАЛИ | 1995 |

|

RU2094480C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1993 |

|

RU2083683C1 |

| Протаскивающее устройство лесозаготовительной машины | 1987 |

|

SU1458228A1 |

| ШИХТОВОЙ БРИКЕТ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2150514C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1998 |

|

RU2127651C1 |

| Шихта для получения высокоуглеродистого металла | 1982 |

|

SU1068498A1 |

| Разливочная машина для отливки чушек | 1981 |

|

SU1105273A1 |

| US 3807986 А, 30.04.1974 | |||

| Способ отключения тока гибридным аппаратом | 1985 |

|

SU1275570A1 |

Авторы

Даты

2004-06-27—Публикация

2002-09-19—Подача