Изобретения относятся к черной металлургии, а конкретно к выплавке стали в сталеплавильном агрегате - электродуговой печи, кислородном конвертере или индукционной печи.

Известны способы выплавки стали, отличающиеся тем, что в качестве одного из компонентов металлошихты для получения стали используют твердые металлические материалы в виде металлолома, твердого чугуна, железа прямого восстановления, шихтовую заготовку, синтетические композиционные материалы, железосодержащие брикеты и т.д.

Характерной отличительной чертой известных способов является необходимость перевода исходных материалов из твердого в расплавленное состояние с помощью различных источников тепла, преимущественно электрической энергии.

Наибольшее распространение среди существующих способов производства стали получил способ выплавки металла в электродуговых печах.

Наиболее близким по технической сути к заявляемым является способ выплавки стали в электродуговой печи системы «Констил», включающий предварительный нагрев скрапа и его непрерывную подачу непосредственно в жидкую металлическую ванну, специально оставленную после выпуска предыдущей плавки (ближайший аналог) [1]. По ходу плавки нагретый скрап переходит в жидкое состояние, постепенно увеличивая массу металла в печи до необходимого количества, после чего производится выпуск части металла и шлака и процесс повторяется. Основным преимуществом процесса «Констил» является, по мнению авторов, более высокая производительность и меньший расход электроэнергии.

Вместе с тем, данный процесс имеет определенные недостатки, основными из которых являются:

- вследствие различия в размерах кусков лома (металлошихты) при непрерывной подаче его с помощью конвейера через боковую стенку печи, происходит образование своеобразного металлического «моста», нижняя часть которого упирается в подину печи. Этот «мост» располагается на периферии печи на удалении от источника тепла - электрических дуг. В этой области металл испытывает наименьшее перемешивание. Вследствие этого, в зоне подачи кусков лома из-за их хаотичного нагромождения за счет теплоотвода наблюдается сильное охлаждение металлической ванны, приводящее к дефициту тепла в этой зоне, чему способствует чрезвычайно низкий подвод тепла от электрических дуг. Это ограничивает скорость плавления металлошихты. При выпуске металла и шлака из печи возникает опасность обвала «моста» лома, приводящего к интенсивному перемешиванию металла и шлака, взрывному характеру окисления углерода и сопровождающимся выбросом металла и шлака из печи;

- косвенный характер плавления скрапа и других компонентов металлошихты внутри металлической ванны, нагреваемой сверху. Основу этого процесса составляет теплопередача энергии из зоны горения дуг через слой шлака в металлическую ванну, образованную оставленным в печи металлом, расплавившимся жидким скрапом и кусками твердой шихты. Использование для плавления холодного скрапа механизма теплопередачи в системе электрическая дуга-шлак-металл замедляет расплавление, так как скорость переноса тепла к плавящимся материалам путем теплопередачи значительно уступает прямому электродуговому нагреву;

- относительно слабое перемешивание металлической ванны пузырьками СО, образующимися при обезуглероживании металла, а также локальный характер окисления углерода, ограниченный преимущественно зоной, расположенной под электродами. Причиной этого является пониженная температура металла в большей части ванны из-за ее твердожидкого состояния. Вследствие этого, температура по ходу плавки длительное время остается ниже 1550-1570°C, не обеспечивая необходимую для окисления углерода степень перегрева металла над линией ликвидус, и, как следствие этого, надлежащую скорость окисления углерода;

- одной из проблем технологии выплавки стали по известному способу с непрерывным вводом подогретого скрапа в жидкую ванну является ухудшение условий усвоения углерода, вводимого с углеродсодержащим материалом. В классической электродуговой плавке, основная часть углеродсодержащего материала, за исключением части, предназначенной для вспенивания шлака, вводится во время загрузки скрапа. Благодаря этому степень усвоения углерода металлом повышается. В процессе «Констил» такая возможность отсутствует, поэтому в отличие от электродуговой печи с порционной загрузкой в печах «Констил» весь углеродсодержащий материал вынужден вводиться на поверхность шлака. Это уменьшает переход углерода в металл и снижает при прочих равных условиях степень усвоения углерода и его концентрацию в металлической ванне по ходу плавки. В силу данных причин количество углерода, окисляющегося в объеме жидкого металла в способе «Констил», получается существенно ниже, чем в классической электродуговой печи, работающей с одновременной загрузкой лома и карбюризатора. Данное обстоятельство снижает интенсивность обезуглероживания, кипения и перемешивания ванны, ослабляя теплообмен между жидким металлом и плавящейся шихтой, увеличивая тем самым продолжительность плавки.

В результате этих особенностей окисление углерода в процессе «Констил» носит локальный характер и протекает преимущественно на границе шлак-ванна в зоне металла, ограниченной диаметром распада электродов, в которой металл находится в перегретом состоянии. Отсутствие донного глубинного перемешивания в металлической ванне, находящейся большей частью периода плавления в твердожидком состоянии, оказывает отрицательное воздействие на скорость плавления твердой шихты в жидком металле. Данные факторы вызывают необходимость работы печи с большим остатком металла от предыдущей плавки, примерно равным массе выпускаемой плавки, что увеличивает размеры печи, габариты оборудования, потери тепла.

Отмеченные выше факторы вызывают увеличение продолжительности плавления и плавки в целом. В результате этого снижается производительность печи, и возрастают удельные расходы электроэнергии и карбюризатора.

Поэтому следует согласиться с утверждением Ю.Н.Тулуевского и И.Ю.Зинурова [2] о преимуществах классической дуговой электропечи перед печью «Констил» в отношении производительности. С этих позиций утверждение компании «Тенова» о более высокой производительности их способа нельзя признать корректными. Производительность сверхмощных электродуговых печей нового поколения выше печей «Констил». По данным работы печи емкостью 160 т одного из российских заводов удельная производительность данной печи в среднем составляет

Вызывают вопросы и положения о серьезном снижении расхода электроэнергии в электродуговых печах «Констил» по сравнению со сверхмощными электродуговыми печами. Согласно данным самой фирмы «Тенова» печь «Констил» общей емкостью 300 т, массой выпускаемой плавки 187 т и жидким остатком 95-100 т имеет расход электроэнергии на уровне 363 кВт·ч/т годных слябов. Эта цифра всего на 27 кВт·ч/т ниже 160 т электродуговой печи, упомянутой выше и работающей без подогрева лома.

Эти данные нельзя признать существенным достижением по следующим причинам. Если температура подогрева скрапа в среднем в печах «Констил» составляет 250°C, то при теоретических затратах электроэнергии на расплавление 1 т металлошихты 380 кВт·ч расход электроэнергии должен снизиться не менее чем на 60 кВт·ч/т по сравнению с электропечью классического типа. Фактическое снижение - 27 кВт·ч/т вместо ожидаемых 60 кВт·ч/т свидетельствует о том, что хотя предварительный нагрев скрапа и снижает расход электроэнергии, но значительно слабее чем это ожидается.

Данное обстоятельство свидетельствует о наличии в печи «Констил» определенных факторов, снижающих эффект предварительного нагрева скрапа. Основным из них является косвенный характер плавления кусков шихты в жидкой ванне и относительно невысокая скорость передачи тепла от расплавленного металла к плавящимся твердым материалам. Наличие в жидкой среде твердой фазы, обладающей более высокой температурой плавления, снижает темп нагрева расплава и соответственно интенсивность перехода твердого тела в расплавленное состояние. Причиной этого является пониженная скорость передачи тепла и вещества в двухфазной твердожидкой системе по сравнению с однородной гомогенной жидкой средой. Поэтому обусловленное этим снижение скорости переноса тепла в печи «Констил» по сравнению с классической электропечью, использующей прямое расплавление шихты с помощью электродуг, вызывает неизбежно увеличение энергозатрат. Это дополнительное повышение расхода электроэнергии уменьшает достигнутую экономию, получаемую за счет предварительного нагрева скрапа.

Вышеизложенное подтверждает факт более медленного проплавления шихты в известном процессе по сравнению со сверхмощными электропечами нового поколения и свидетельствует о наличии недоиспользованных резервов для ускорения плавления шихты, снижении затрат электроэнергии и увеличении производительности печи.

Наличие недостатков в энергетике известного способа подтверждается также и сравнением составов шихты. В рассматриваемом случае электродуговая печь «Констил» работает с высоким содержанием чушкового чугуна - на уровне 35-40%. Известно, что энергоемкость твердого передельного чугуна составляет всего 50% от энергоемкости скрапа [4]. Принимая расход электроэнергии на расплавление 1 т чугуна, равным 210 кВт·ч/т, что составляет 50% от соответствующего показателя скрапа, это должно дать дополнительную экономию электроэнергии порядка

Обращает на себя внимание и худшее использование энергопотенциала углерода в печи «Констил». В данном случае весь углерод вынужден вводиться в шлак. Это ухудшает условия усвоения тепла дожигания СО до СО2 металлической ванной и вызывает необходимость повышения расхода углерода до 14 кг/т металла [1].

Следовательно, фактически достигнутое сокращение расхода электроэнергии в электродуговых печах системы «Констил» оказывается значительно ниже возможного. Данный факт свидетельствует о несовершенстве теплообмена между твердыми фрагментами металлошихты и жидкой металлической ванны в этом процессе. В конечном счете, это отрицательно влияет на продолжительность периода плавления и всего цикла плавки в целом, увеличивая ее длительность и энергозатраты, а также расход карбюризатора. Наличие резерва недоиспользованных возможностей у известного способа открывает значительные перспективы для дальнейшего совершенствования процесса «Констил».

Задача, решаемая первым изобретением группы, и достигаемый технический результат, заключаются в усовершенствовании способа выплавки стали с непрерывной загрузкой металлошихты, увеличении его производительности, снижении энергозатрат на его осуществление, в том числе, за счет снижения требований к качеству подготовки металлошихты, интенсификации процесса перемешивания металла в зоне ее подачи, и снижения расходов карбюризатора на выплавку стали.

Для решения поставленной задачи и достижения заявленного технического результата в способе выплавки стали в сталеплавильном агрегате, включающем непрерывную загрузку предварительно подогретой металлошихты в печь, ввод шлакообразующих, окислителя и углеродсодержащих материалов, вдувание газообразного кислорода в ванну, подачу энергии, расплавление металлошихты, формирование шлака, окислительное рафинирование металлического расплава от избыточного количества углерода, фосфора и других примесей, нагрев и доводку расплава по химическому составу и температуре, выпуск металла и шлака, при этом по ходу плавки в металлическую ванну непрерывно вводят газотворный синтетический композиционный материал в виде слитков, состоящих из железоуглеродистого сплава и твердого окислителя, в количестве 1,0-10,0% от массы металлошихты, при следующем содержании компонентов, мас.%:

причем газотворный синтетический композиционный материал разогревают до 100-900°C и вводят на подину печи отдельным потоком, наряду с потоком металлошихты, слоем не более 0,5 м.

Кроме этого:

- непрерывную загрузку металлошихты осуществляют сбоку сталеплавильного агрегата, а отдельный поток газотворного синтетического композиционного материала формируют в виде верхнего слоя потока металлошихты;

- газотворный синтетический композиционный материал дополнительно содержит углеродсодержащий материал в количестве 0,5-5,0 мас.%, при этом 10-95% его углерода подвергают окислению в процессе плавки.

Задача, решаемая вторым изобретением группы, и достигаемый технический результат заключаются в усовершенствовании способа выплавки стали с непрерывной загрузкой металлошихты, увеличении его производительности, снижении энергозатрат на его осуществление, в том числе, за счет снижения требований к качеству подготовки металлошихты, интенсификации процесса перемешивания металла в зоне ее подачи и снижения расходов карбюризатора на выплавку стали, а также расширении номенклатуры выплавляемых марок стали.

Для решения поставленной задачи и достижения заявленного технического результата в способе выплавки стали в сталеплавильном агрегате, включающем непрерывную загрузку предварительно подогретой металлошихты в печь, ввод шлакообразующих, окислителя и углеродсодержащих материалов, вдувание газообразного кислорода в ванну, подачу энергии, расплавление металлошихты, формирование шлака, окислительное рафинирование металлического расплава от избыточного количества углерода, фосфора и других примесей, нагрев и доводку расплава по химическому составу и температуре, выпуск металла и шлака, при этом по ходу плавки в металлическую ванну непрерывно вводят газотворный синтетический композиционный материал в виде слитков, состоящих из железоуглеродистого сплава и твердого окислителя, в количестве 11,0-50,0% от массы металлошихты, при следующем содержании компонентов, мас.%:

причем часть газотворного синтетического композиционного материала в количестве 1,0-10,0% от массы металлошихты разогревают до 100-900°C и вводят на подину печи отдельным потоком, наряду с потоком металлошихты, слоем не более 0,5 м, а оставшееся количество газотворного синтетического композиционного материала распределяют в составе потока металлошихты перед его введением в металлическую ванну. Кроме этого:

- непрерывную загрузку металлошихты осуществляют сбоку сталеплавильного агрегата, а отдельный поток газотворного синтетического композиционного материала формируют в виде верхнего слоя потока смеси металлошихты и газотворного синтетического композиционного материала;

- газотворный синтетический композиционный материал дополнительно содержит углеродсодержащий материал в количестве 0,5-5 мас.%, при этом 10-95% его углерода подвергают окислению в процессе плавки.

В зависимости от варианта реализации способа выплавки стали газотворный синтетический материал вводят по-разному.

В первом варианте его вводят в количестве 1,0-10,0% от массы металлошихты, на подину печи в разогретом до 100-900°C виде отдельным потоком, слоем не более 0,5 м. Поскольку в известных процессах непрерывную загрузку металлошихты осуществляют сбоку сталеплавильного агрегата, что позволяет использовать для ее подогрева высокотемпературные отходящие газы, то отдельный поток газотворного синтетического композиционного материала можно сформировать в виде верхнего слоя потока металлошихты, который в первую очередь будет разогреваться до необходимой температуры - значительно быстрее и раньше шихты.

Во втором варианте реализации способа часть газотворного материала в количестве 1,0-10,0% от массы металлошихты, также вводят на подину печи в разогретом до 100-900°C виде отдельным потоком, также слоем не более 0,5 м, а оставшуюся часть распределяют в составе потока металлошихты перед его введением в металлическую ванну. Для случая непрерывной боковой загрузки металлошихты по типу процесса «Констил» - это самостоятельный верхний слой композита, омываемый высокотемпературными отходящими газами, и его дополнительные, не обязательно равномерно распределенные, фрагменты (куски, слитки, чушки) в составе шихты.

В качестве металлической основы газотворного синтетического композиционного материала используют железоуглеродистый сплав с содержанием углерода 0,05-4,5% в литом и фрагментированном состоянии. В последнем случае это могут быть корольки чугуна, чугунное крошье, чугунная и стальная стружка, металлоотсев, различные металлические частицы.

В качестве твердого окислителя используют железорудный концентрат, частицы железной руды, окалину, агломерат и их смеси, а также частично восстановленное железо, железорудные окатыши, окомкованные железорудные материалы.

Углеродсодержашие материалы включают в себя отходы кокса, графитовую пыль, угольную мелочь, древесный уголь и их смеси.

В готовом состоянии газотворный синтетический композиционный материал представляет собой отливку, состоящую из литой металлической основы - матрицы и частиц наполнителя, распределяемых в объеме отливки. В случае использования в качестве основы железоуглеродистого сплава в виде твердых частиц, композит имеет вид брикета в виде механической смеси частиц металла и наполнителя.

Способ осуществляют следующим образом.

Используемая технология выплавки стали с непрерывной загрузкой металлошихты не требует качественной подготовки металлолома. В печь его можно вводить в состоянии поставки - без дополнительного измельчения и калибровки. Это позволяет существенно снизить энергозатраты на подготовительные мероприятия и, соответственно, на осуществление способа в целом. В настоящее время проблема эффективной подготовки и калибровки металлошихты перед подачей в печь не решается из-за высокой трудоемкости и необходимости использования дорогостоящего специализированного оборудования, что существенно увеличивает стоимость металла и делает его производство недостаточно эффективным.

После окончания выпуска части металла и шлака в оставленный в печи жидкий металл после включения электроэнергии в металлическую ванну начинают непрерывно подавать предварительно подогреваемый металлолом. Параллельно и одновременно с металлошихтой в печь подают газотворный синтетический композиционный материал в виде слитков единичной массой более 5 кг. Композиционный материал вводят отдельным потоком, например, слоем не более 0,5 м поверх лома (первый вариант изобретения) или в комбинированном виде - одну часть отдельным потоком, слоем не более 0,5 м, например, поверх лома, а другую в составе потока металлошихты (второй вариант изобретения). По ходу плавки на шлак присаживают известь и карбюризатор для вспенивания шлака. Слитки композиционного материала благодаря их высокой плотности и дополнительной скорости, приобретенной во время их падения, а также под влиянием утапливающего эффекта фрагментов скрапа, имеющего плотность выше плотности жидкого расплава, попадают в нижнюю часть металлической ванны, располагаясь на подине вместе с кусками металлолома.

В результате теплообмена слитков синтетического материала с расплавленной металлической ванной происходит нагрев поверхности слитков до температуры жидкого металла. Последняя, ввиду меньшей концентрации углерода в нем, всегда выше температуры плавления металлической основы синтетического материала, составляющей для чугуна порядка 1150-1250°C. Это на 300-400°C ниже температуры ванны в период плавления. Благодаря значительной разнице температур поверхность слитков композита нагревается до температуры плавления, причем значительно быстрее стального лома, опережая тем самым расплавление последнего.

В результате перехода наружных слоев металлической матрицы композита из твердого в жидкое состояние начинается интенсивное взаимодействие между углеродом основы композита, присутствующем в нем в растворенном состоянии, с частицами оксидов железа. Эта реакция протекает с весьма высокими скоростями, достигающими в области 1150-1400°C 0,4-0,8%С/мин при окислении углерода и 0,5-10 кг/м3 с при восстановлении оксидов железа углеродом.

С повышением температуры более 1400°C реакция окисления углерода - восстановление железа усиливается. Это объясняется тем, что в данной области температур в расплавленное состояние переходят смесь оксидов железа, пустой породы твердого окислителя и оксиды элементов металлической основы, получающиеся в результате окисления кремния, марганца, фосфора кислородом оксидов железа. При этом образуется легкоплавкий железистый шлак с высокой активностью оксидов железа. Поэтому взаимодействие растворенного в металлической основе композита с расплавленными оксидами железа протекает с огромными скоростями.

Скорость окисления углерода в композите превышает аналогичный показатель для кислородно-конвертерного процесса, обладающего среди всех сталеплавильных процессов максимальной скоростью обезуглероживания. В результате высокоинтенсивного окисления углерода до СО в плавящихся слитках композита обеспечивается значительная скорость газообразования и выделение большого количества СО. Для 1 т газотворного синтетического композиционного материала состава 850 кг (85%) передельного чугуна и 150 кг (15%) твердого окислителя количество образовавшегося СО составляет около 70 нм3/т или с учетом коэффициента объемного расширения 500 м3/т. Данный показатель газовыделения находится на уровне интенсивности выделения монооксида углерода в кислородных конвертерах.

Образующийся в результате реакции углерода с кислородом оксидов газ всплывает через слой металла, вызывая развитое глубинное кипение расплава и его интенсивное перемешивание в виде барботажа металла и шлака. Теплообмен между твердыми кусками металлолома и расплавленной ванной при этом переходит из ламинарного в турбулентный режим. Вследствие этого скорость подвода тепла к плавящимся в ванне твердым материалам резко возрастает [5, 6]. В свою очередь, это ускоряет период плавления металлошихты и всей плавки в целом, а также повышает степень усвоения энергии электрических дуг, снижая тем самым удельные затраты тепла.

Таким образом, синтетический композиционный материал, состоящий из смеси железоуглеродистого сплава и твердого окислителя, в процессе нагрева и расплавления в металлической ванне, образует в результате реакции окисления углерода конденсированным кислородом оксидов железа значительное количество СО. Это придает данному композиту высокие газотворные свойства и позволяет обеспечить интенсивное кипение и перемешивание, носящее глубинный характер и распространяющееся на весь объем металлической ванны, в том числе и жидкий шлак, покрывающий поверхность металла. Обращает на себя особое внимание, что образование и выделение СО происходит непосредственно на поверхности слитков композита в месте их нахождения в ванне печи.

Количество образующегося монооксида углерода и характер окисления углерода является регулируемым процессом и задается химическим со ставом композита, его расходом, способом ввода в металлическую ванну, выбором размеров частиц твердого окислителя и поверхности его контакта с железоуглеродистой матрицей, а также температурой металлической ванны, определяемой вводимой электрической мощностью. В результате этого достигается непрерывное и равномерное окисление углерода и соответственно выделение монооксида углерода на протяжении всей плавки.

Газотворную способность синтетическому композиционному материалу придает одновременное присутствие в нем углерода, вносимого железоуглеродистой основой композита, присутствующего в нем в растворенном состоянии, и конденсированного кислорода, источником которого являются оксиды железа твердого окислителя. При переходе композита в расплавленное состояние термодинамическая активность углерода и кислорода резко увеличиваются. В сочетании с высокоразвитой поверхностью развития взаимодействующих фаз - железоуглеродистого расплава и жидких оксидов железа - это создает дополнительно к повышенным термодинамическим параметрам реагирующих жидких компонентов благоприятные кинетические условия для окисления углерода и образования монооксида углерода. Вместе взятые, эти факторы превращают композит данного состава в процессе его расплавления в материал с высокой газотворной способностью, обеспечивающей непрерывный барботаж ванны по ходу плавки и ускоряющий процессы переноса тепла и вещества, включая кислород и углерод.

Ввод композита данного состава в металлическую ванну создает эффект глубинного перемешивания жидкого металла, а также шлака. По своему воздействию на плавку композит с газотворной способностью аналогичен донной продувке, осуществляемые через специальные устройства. Однако он превосходит их как по объему газовыделения, так и равномерности развития барботажа в металле, а также универсальности, позволяя осуществлять непрерывное и равномерное выделение монооксида по ходу плавки без образования пиков на кривой окисления углерода.

Процесс образования СО и поступление его в объем жидкого металла определяется темпом окисления углерода в композите. Лимитирующей стадией этого процесса является подвод тепла, в то время как кинетика окисления углерода в сталеплавильной ванне согласно современным представлениям определяется переносом кислорода в зону реакции с углеродом.

Исходя из этого использование газотворного синтетического композиционного материала приводит к образованию в металлической ванне нового фронта окисления углерода и выделения СО. В отличие от классического обезуглероживания металлической ванны, лимитируемого доставкой кислорода внутрь жидкого металла и носящего диффузионный характер [5, 6, 7], окисление углерода в композите и образование СО осуществляется за счет собственного внутреннего кислорода оксидов железа, введенных в состав композита заранее до начала его загрузки в ванну, а именно на стадии изготовления. В силу этих причин определяющей стадией окисления углерода и газовыделения СО вместо диффузии кислорода является подвод тепла к плавящимся кускам композита.

Одновременное наличие двух фронтов окислении углерода и образования СО в металлической ванне, лимитирующие стадии которых имеют разный характер и принципиально отличаются друг от друга, открывает широкие перспективы для управления кипением и перемешиванием металла и шлака. Это устраняет главный барьер на пути дальнейшего совершенствования способа выплавки стали с непрерывной загрузкой подогретого скрапа в металлическую ванну по системе «Констил».

Непрерывное и равномерное выделение СО из ванны и выход его на поверхность шлака, достигаемое за счет газотворной способности композита, создает благоприятные условия для дожигания СО до СО2. Перемешивание шлака и металла усиливает перенос тепла из зоны дожигания над шлаком в объем металлической ванны. Вместе взятые, эти факторы увеличивают степень усвоения тепла дожигания и снижают расходы карбюризатора и электроэнергии.

Расход газотворного синтетического композиционного материала на плавку в первом варианте способа выбирают в пределах 1-10% от массы металлошихты, слоем не более 0,5 м, обеспечивая газовыделение со скоростью 1-250 м3/т металла. При расходе композита менее 1% объем образующегося газа получается менее 1 м3/т металла. Это снижает эффективность предлагаемого способа. В случае увеличения расхода выше 10% наблюдается чрезмерное вспенивание шлака и увеличение толщины его слоя, что затрудняет перенос тепла из зоны дожигания СО в металлическую ванну.

Во втором варианте способа при расходе композиционного материала менее 11% происходит реализация способа по первому варианту. При расходе композита в пределах 11-50% последний наряду с ролью газотворного материала (1-й способ) выполняет функцию первородной шихты, снижая долю металлолома в общей массе металлозавалки, и повышает тем самым чистоту выплавляемой стали.

Величина слоя газотворного синтетического композиционного материала не более 0,5 м объясняется тем фактом, что его большая толщина будет представлять эффективный теплоизоляционный слой, который будет сдерживать естественный разогрев потока металлошихты.

В случае увеличения расхода композита выше 50% количество монооксида, выделяющегося в результате реакции углерода и кислорода композита, получается чрезмерным, вызывая сильный подъем уровня поверхности металлической ванны и высоты слоя шлака, что осложняет ведение плавки.

Пределы содержания твердого окислителя в композите, равного 5-40%, определяются двумя факторами. Если содержание оксидов железа в композите менее 5%, то весь кислород оксидов железа расходуется на окисление углерода. Из-за недостаточного содержания окислителя объем образующегося газа получается небольшим. Кроме того, из-за недостаточной степени окисления углерода в расплаве, образующемся при расплавлении металлической основы композита, содержится повышенное количество углерода. Вследствие этого повышается концентрация углерода в металлической ванне, увеличивая тем самым длительность периода окисления углерода. Одновременно с этим ухудшаются условия дефосфорации металла. Поэтому снижение доли оксидов железа ниже 5% в композите нецелесообразно.

При повышенном содержании твердого окислителя в композите выше 40% количество оксидов железа, поступающих в металл при расплавлении композита, превышает их количество, необходимое для удаления всего углерода композита и фосфора в металлической ванне. Избыток оксидов железа поступает в шлак, повышая его окисленность и увеличивая массу шлака. Это отрицательно влияет на стойкость футеровки, увеличивает содержание кислорода в конечном металле, повышает расход раскислителей, сокращает выход железа, усиливает загрязненность стали неметаллическими включениями. Данные факторы ограничивают пределы содержания твердого окислителя в композите пределом 40%.

Для повышения эффективности технических решений газотворный синтетический композиционный материал дополнительно содержит углеродсодержащий материал (карбюризатор, науглероживатель) в количестве 0,5-5%. В результате этого возрастает общее содержание углерода в композите и увеличивается его газотворная способность. Одновременно это позволяет ввести в металлическую ванну дополнительное количество углерода и обеспечить требуемую концентрацию углерода в металле по ходу плавления и окислительного периода. При этом достигается нужная степень науглероживания, стабильный характер этого параметра и повышенная степень усвоения углерода.

Если массовая доля науглероживателя в композите ниже минимальной величины - 0,5%, то газотворная способность и науглероживающий эффект получаются незначительными и не оправдывают усложнения технологии получения композита.

При массовой доле науглероживателя в композите выше максимальной величины - 5% возникают проблемы с прочностью композита и возрастают потери, связанные с механическим разрушением слитков композита при его транспортировке и загрузке в печь. Негативные последствия превышения указанного предела проявляются и в технологии окислительного периода, увеличивая его продолжительность вследствие повышения содержания углерода в металлической ванне, вносимого в нее композитом.

В период плавления металлическая ванна содержит значительное количество подаваемого непрерывным потоком твердого металлолома нестабильных размеров и формы, и находится в твердожидком состоянии. Нагрев и расплавление такой ванны сопряжены с существенными затруднениями, обусловленными весьма низкими скоростями окисления углерода и выделения СО. Сочетание пониженной температуры металла и слабое развитие кипения и перемешивания в твердожидкой ванне увеличивают длительность плавки и затраты электроэнергии. Поэтому в начальный период плавления рекомендуется применять композит в предварительно нагретом до 100-900°C виде.

Ввод в ванну композита в таком состоянии снижает в пределе до двух раз расход энергии на его расплавление и увеличивает темп окисления углерода и скорость образования СО. Эти факторы ускоряют нагрев и расплавление ванны. Эффективность этого приема тем выше, чем больше температура нагрева композита. Однако повышение ее сверх 900°С сопровождается снижением прочности слитков композита и разрушением их на части. Это ограничивает верхний предел нагрева указанной выше температурой. Температура нагрева композита ниже 100°С не позволяет произойти процессу полного испарения влаги в шихте, что нежелательно, поскольку влага попадает в печь (увеличивается теплоотвод, происходят микровзрывы и т.д.).

Таким образом, для регулирования скорости образования СО при плавлении композита предлагается вводить его двумя вариантами. В первом варианте весь композит разогревают и подают в металлическую ванну. Во втором - одну часть композита разогревают целенаправленно, а оставшуюся часть разогревают на общих основаниях - вместе с металлошихтой. Использование композита с разной температурой определяет разную длительность их нагрева до расплавленного состояния или время их жизни в металлической ванне. Это изменяет продолжительность процесса обезуглероживания в слитках композита и соответственно скорость образования СО. Для начальных периодов плавки, когда ванна нагрета относительно слабо, предпочтительнее ввод композита преимущественно в нагретом виде при минимальной доле холодного материала.

В процессе выплавки стали удобнее всего непрерывную загрузку металлошихты осуществлять сбоку сталеплавильного агрегата. Благодаря такой подаче металлошихта по мере подхода к «порогу» разогревается отходящими газами до температуры, как правило, 100-900°C - от нижней части потока к верхней, соответственно. В случае формирования поверх потока металошихты отдельного потока газотворного синтетического композиционного материала появляется возможность разогреть его до необходимой температуры, практически без затрат, что позволит сэкономить электроэнергию и кислород на его самостоятельный разогрев.

В конце плавки после расплавления металлошихты и перехода к окислительному периоду (нагреву ванны и окисления углерода), когда ванна становится гомогенной и обладает повышенной температурой по сравнению с периодом плавления, меньшую часть композита следует вводить в нагретом виде при максимальной доле его в холодном состоянии, т.е. в составе потока металлошихты. Благодаря замедленному расплавлению слитков композита в холодном виде выделение монооксида растягивается на весь окислительный период, сокращая тем самым его расход на плавку. Изменяя соотношение долей холодного и нагретого композита, легко регулировать барботаж ванны пузырьками газа, кипение и перемешивание ее, согласование темпа подачи композита и соотношение между нагретым и холодным материалом с подводом электрической мощности и расходом кислорода на продувку.

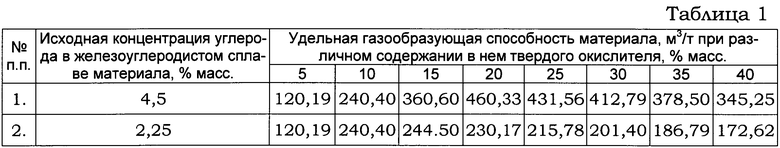

В табл.1 приведена оценка удельной газотворной способности синтетического композиционного материала различного состава при варьировании доли твердого окислителя в пределах 5-40%. Приведенные данные подтверждают высокий газообразующий потенциал синтетического композита, изменяющийся в пределах от 120 до 460 м3/т материала. Наивысшими газотворными качествами согласно данным таблицы 1 обладают композиты с соотношением углерод-кислород, отвечающих стехиометрии реакции между ними. Это дает возможность использовать материалы с весьма широким диапазоном газовыделения.

В табл.2 приведены примеры осуществления способа выплавки стали в электродуговой печи вместимостью по металлолому 180 т по предлагаемому и известному способу (прототипу). В оптимальных примерах 2-9 благодаря использованию газотворного материала достигнуто увеличение производительности печи со 173 до 178-190 т/ч, снижение удельного расхода электроэнергии на 5-19 кВт·ч/т металла и уменьшение удельного расхода углерода до 10,9-12,6 вместо 14 кг/т в известном способе.

Ухудшение технико-экономических показателей в примере 1 объясняется весьма малым расходом на плавки газотворного материала (0,8%) и пониженным содержанием в нем твердого окислителя (4%). Снижение показателей в примере 10 обусловлено чрезмерно высоким расходом газотворного материала (выше 50%) и повышенным количеством окислителя в донном композите (42%).

В результате решения поставленной задачи были созданы очередные усовершенствованные способы выплавки стали в сталеплавильном агрегате - электродуговой печи, кислородном конвертере или индукционной печи с непрерывной загрузкой металлошихты, - увеличенной производительности, с низкими энергозатратами на их осуществление и расходом карбюризатора на выплавку стали. Снизились требования к качеству подготовки металлошихты, интенсифицировался процесс перемешивания металла в зоне ее подачи, а также расширилась номенклатура выплавляемых марок стали.

Источники информации

1. М.Маркоции, М.Гаццон. Совершенствование предварительного нагрева и важность работы электродуговых печей большой емкости с жидким остатком. Металлургическое производство и технология, №2, 2011, с.8-20.

2. Y.N.Toulouevski, I.Y.Zinurov, «Innovation in Electric Arc Furnaces». December 2009, Springer-Verlag New York.LLG.

3. Вздыханько M.M., Мурат С.Г., Дорофеев Г.А. и др. Производство и применение синтетических композиционных материалов при выплавке стали в дуговых электропечах. - Черная металлургия: Бюл. «Черметинформация». 2012, №1, с.38-46.

4. Шахпазов Е.Х., Дорофеев Г.А. Новые синтетические композиционные материалы и технология выплавки стали с их использованием. - М.: Интерконтакт Наука, 2008 - 272 с.

СПОСОБ ВЫПЛАВКИ СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ (2 ВАРИАНТА)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2008 |

|

RU2382824C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2005 |

|

RU2285726C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2001 |

|

RU2205230C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА-ПОЛУФАБРИКАТА ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПЕРЕДЕЛА | 2010 |

|

RU2467825C2 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2044061C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНЫХ КОНВЕРТЕРАХ | 1995 |

|

RU2088672C1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1998 |

|

RU2142516C1 |

| СИНТЕТИЧЕСКИЙ КОМПОЗИЦИОННЫЙ ШИХТОВОЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ | 2012 |

|

RU2514241C2 |

| Способ выплавки стали в электродуговой печи | 2015 |

|

RU2610975C2 |

Изобретения относятся к черной металлургии, а конкретно к выплавке стали в сталеплавильном агрегате - электродуговой печи, кислородном конвертере или индукционной печи. В первом варианте способа осуществляют непрерывную загрузку предварительно подогретой металлошихты в печь, при этом по ходу плавки в металлическую ванну непрерывно вводят газотворный синтетический композиционный материал в виде слитков, состоящих из железоуглеродистого сплава и твердого окислителя, в количестве 1,0-10,0% от массы металлошихты, при определенном содержании компонентов, причем газотворный синтетический композиционный материал разогревают до 100-900°C и вводят на подину печи отдельным потоком, наряду с потоком металлошихты, слоем не более 0,5 м. Во втором варианте способа - по ходу плавки в металлическую ванну непрерывно вводят газотворный синтетический композиционный материал в виде слитков, состоящих из железоуглеродистого сплава и твердого окислителя, в количестве 11,0-50,0% от массы металлошихты, также при определенном содержании компонентов, причем часть газотворного синтетического композиционного материала в количестве 1,0-10,0% от массы металлошихты разогревают до 100-900°C и вводят на подину печи отдельным потоком, наряду с потоком металлошихты, слоем не более 0,5 м, а оставшееся количество газотворного синтетического композиционного материала распределяют в составе потока металлошихты перед его введением в металлическую ванну. Изобретение позволяет увеличить производительность, снизить энергозатраты, в том числе, за счет снижения требований к качеству подготовки металлошихты, интенсификации процесса перемешивания металла в зоне ее подачи, снижения расходов карбюризатора на выплавку стали. 2 н. и 4 з.п. ф-лы, 2 табл.

1. Способ выплавки стали в сталеплавильной печи, включающий непрерывную загрузку предварительно подогретой металлошихты, ввод шлакообразующих, окислителя и углеродсодержащих материалов, вдувание газообразного кислорода в ванну, расплавление металлошихты, формирование шлака, окислительное рафинирование металлического расплава от избыточного количества углерода и фосфора, нагрев и доводку расплава по химическому составу и температуре, выпуск металла и шлака, отличающийся тем, что по ходу плавки в металлическую ванну непрерывно вводят газотворный синтетический композиционный материал в виде слитков, состоящих из железоуглеродистого сплава и твердого окислителя, в количестве 1,0-10,0% от массы металлошихты, при следующем содержании компонентов, мас. %:

при этом газотворный синтетический композиционный материал разогревают до 100-900°C и вводят отдельно на подину печи, наряду с металлошихтой, слоем не более 0,5 м.

2. Способ по п.1, отличающийся тем, что непрерывную загрузку металлошихты осуществляют сбоку сталеплавильной печи, а газотворный синтетический композиционный материал формируют в виде верхнего слоя металлошихты.

3. Способ по п.1, отличающийся тем, что газотворный синтетический композиционный материал дополнительно содержит углеродсодержащий материал в количестве 0,5-5,0 мас.%, при этом 10-95% его углерода подвергают окислению в процессе плавки.

4. Способ выплавки стали в сталеплавильной печи, включающий непрерывную загрузку предварительно подогретой металлошихты, ввод шлакообразующих, окислителя и углеродсодержащих материалов, вдувание газообразного кислорода в ванну, расплавление металлошихты, формирование шлака, окислительное рафинирование металлического расплава от избыточного количества углерода и фосфора, нагрев и доводку расплава по химическому составу и температуре, выпуск металла и шлака, отличающийся тем, что по ходу плавки в металлическую ванну непрерывно вводят газотворный синтетический композиционный материал в виде слитков, состоящих из железоуглеродистого сплава и твердого окислителя, в количестве 11,0-50,0% от массы металлошихты, при следующем содержании компонентов, мас. %:

при этом часть газотворного синтетического композиционного материала в количестве 1,0-10,0% от массы металлошихты разогревают до 100-900°C и вводят отдельно на подину печи, наряду с металлошихтой, слоем не более 0,5 м, а оставшееся количество газотворного синтетического композиционного материала распределяют в составе металлошихты перед ее введением в металлическую ванну.

5. Способ по п.4, отличающийся тем, что непрерывную загрузку металлошихты осуществляют сбоку сталеплавильного агрегата, а газотворный синтетический композиционный материал формируют в виде верхнего слоя смеси металлошихты и газотворного синтетического композиционного материала.

6. Способ по п.4, отличающийся тем, что газотворный синтетический композиционный материал дополнительно содержит углеродсодержащий материал в количестве 0,5-5 мас.%, при этом 10-95% его углерода подвергают окислению в процессе плавки.

| МАРКОЦИИ М | |||

| и др | |||

| Совершенствование предварительного нагрева и важность работы электродуговых печей большой емкости с жидким остатком | |||

| - Металлургическое производство и технология | |||

| М., Металлургия, N2, 2011, с.8-20 | |||

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВЫХ СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 1995 |

|

RU2086664C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| US 3807986 A, 09.06.1971 | |||

| Способ отключения тока гибридным аппаратом | 1985 |

|

SU1275570A1 |

Авторы

Даты

2014-05-20—Публикация

2013-02-19—Подача