1

Изобретение относится к технике испытаний изделий на герметичность, в частности к способам дистанционного определения мест негерметичности изогнутых трубопроводов, а также трубопроводов с изменяющейся площадью внутреннего сечения по трассе и трубопроводов с ограниченным доступом, например закрытых наружной защитой любого вида и недоступных для визуального осмотра, и может быть использовано в судостроении, трубопроводном транспорте, энергетике и других областях промьшшенности при ремонте трубопроводных систем.

Цель изобретения - сокращение расхода индикаторного газа путем обеспечения возможности содержания его в одинаково минимальном количестве в .различных увеличивающихся по объему Контрольньк порциях этого газа.

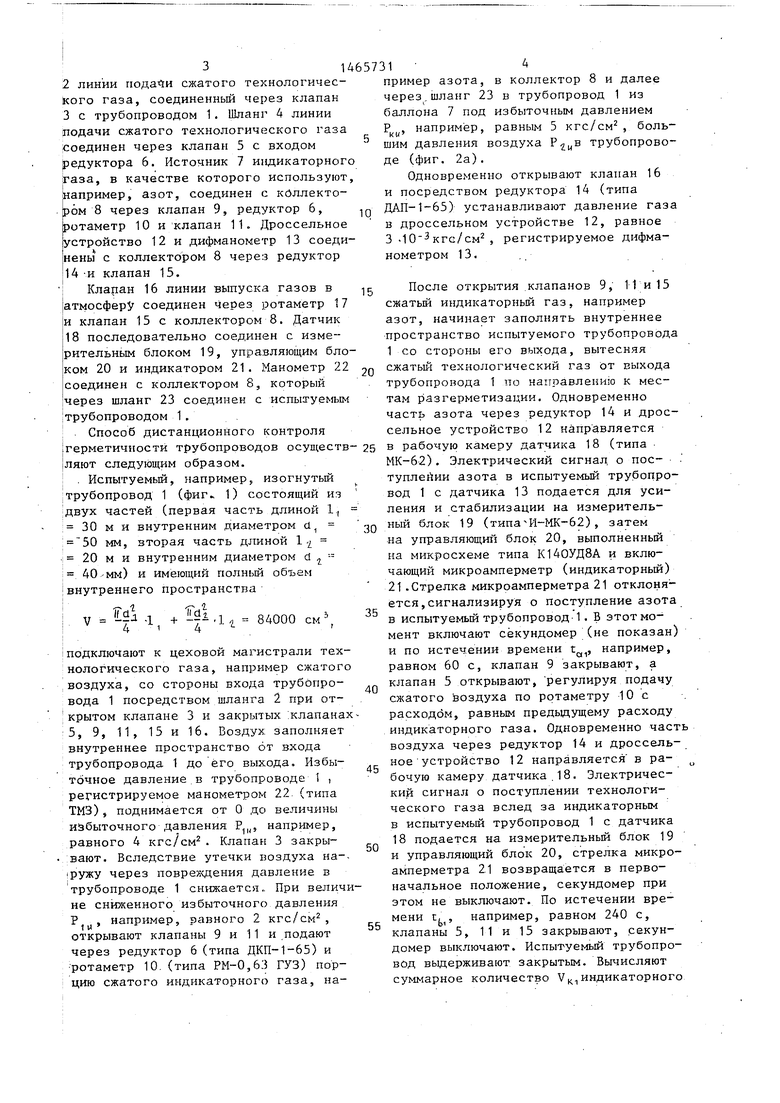

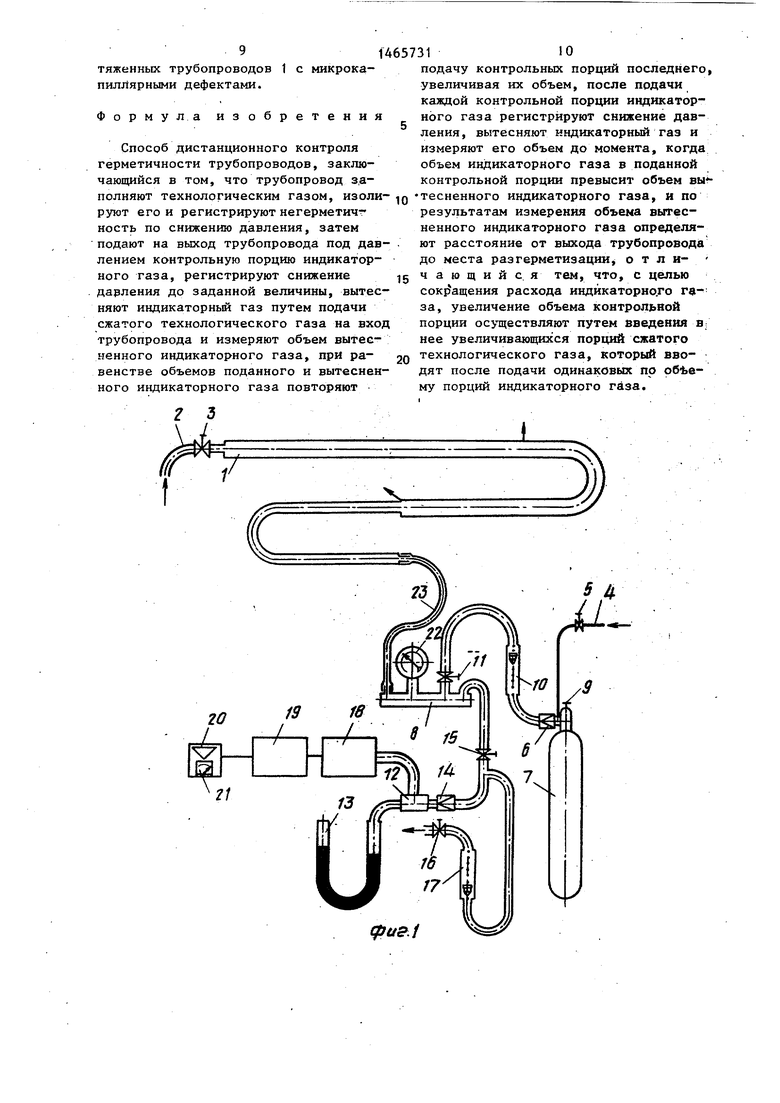

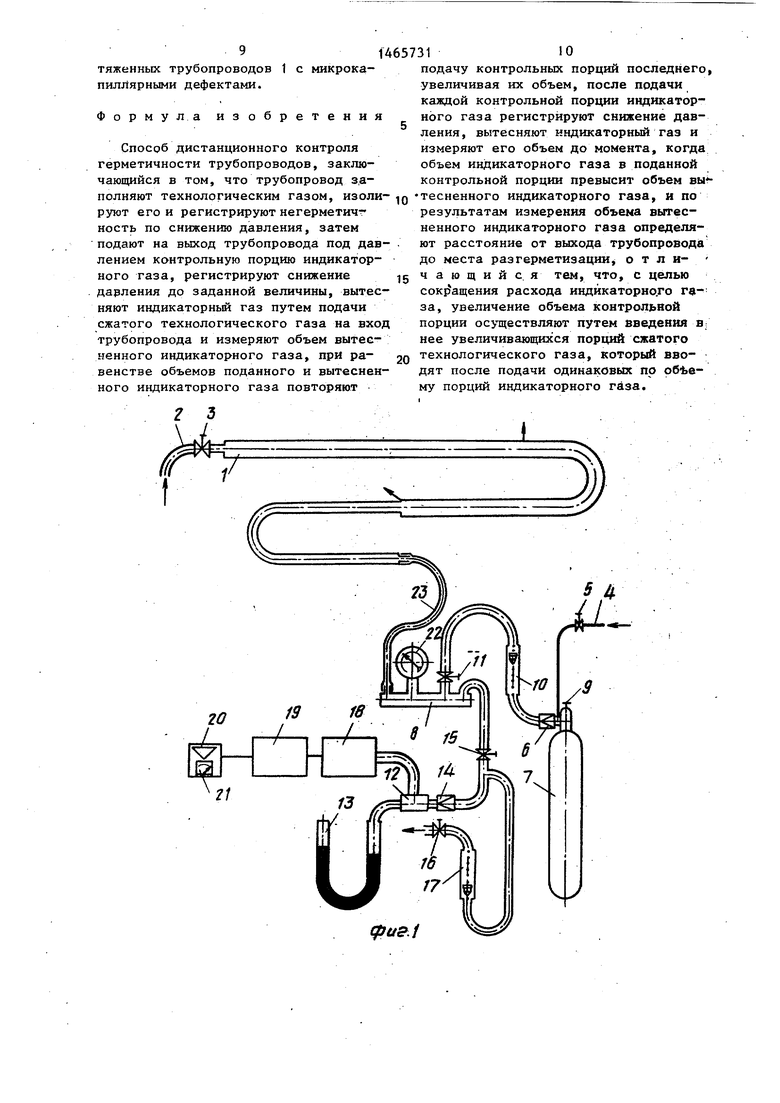

На фиг. 1 представлена схема подключения устройства для осуществле- I- -.

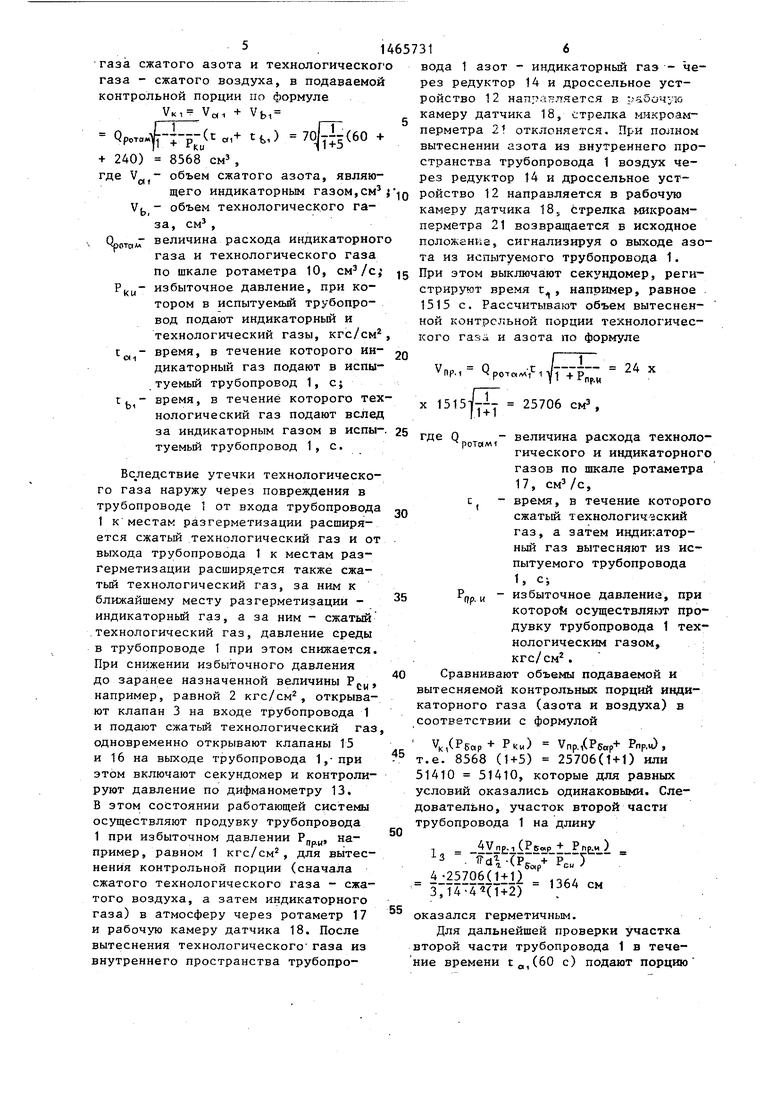

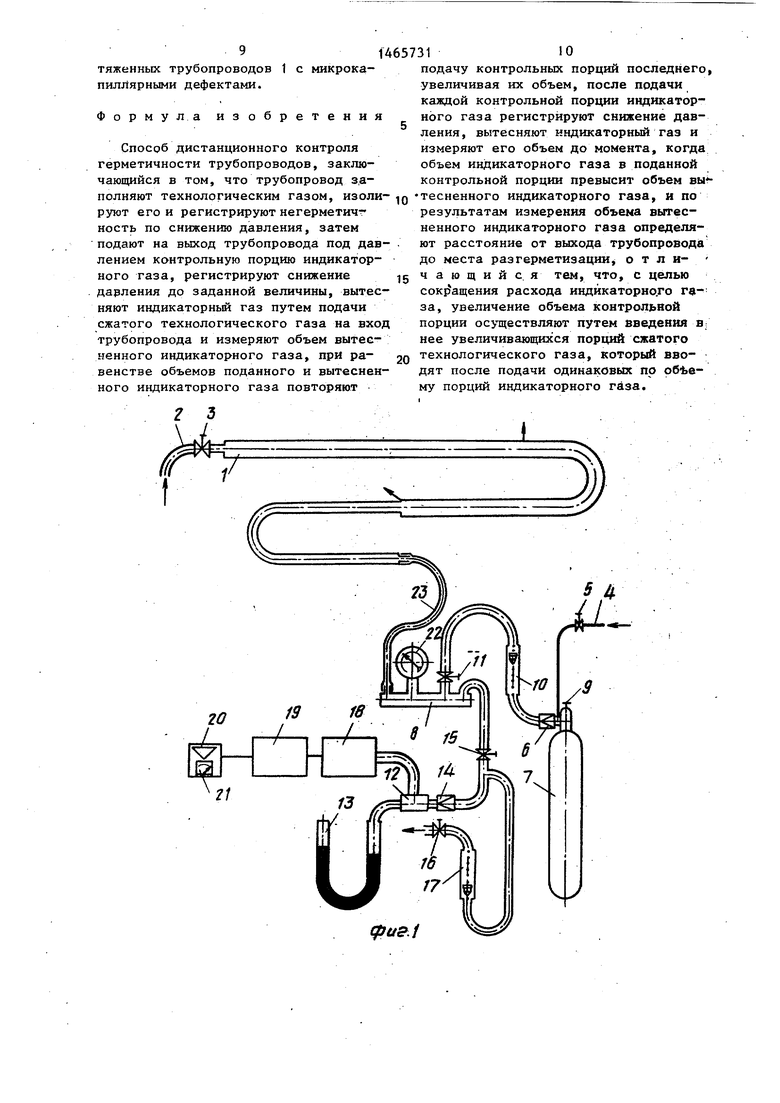

ния способа дистанционного контроля герметичности трубопроводов; на фиг. 2 - схемы, поясняющие способ дистанционного контроля герметичности трубопроводов.

Устройство для контроля герметичности трубопровода 1 включает шланг

н

Од Сл

Од

1465731

2линии подали сжатого технологического газа, соединенньш через клапан

3с трубопроводом 1. Шланг 4 линии подачи сжатого технологического газа соединен через клапан 5 с входом редуктора 6. Источник 7 ивдикаторного tasa, в качестве которого используют, Например, азот, соединен с коллектором 8 через клапан 9, редуктор 6, ротаметр 10 и клапан 11. Дроссельное устройство 12 и дифманометр 13 соединены с коллектором 8 через редуктор

14 -и клапан 15.

Клапан 16 линии выпуска газов в атмосферу соединен через )отаметр 17 |и клапан 15 с коллектором 8. Датчик 18 последовательно соединен с измерительным блоком 19, управляющим блоком 20 и индикатором 21. Манометр 22 соединен с коллектором 8, который через шланг 23 соединен с испытуемым

После открытия клапанов 9, 11 и 15 сжатый индикаторный газ, например азот, начинает заполнять внутреннее пространство испытуемого трубопровода 1 со стороны его выхода, вытесняя сжатьш технологический газ от выхода трубопровода 1 по направле Ш о к местам разгерметизации. Одновременно часть азота через редуктор 14 и дроссельное устройство 12 направляется

трубопроводом 1.

. Способ дистанционного контроля

герметичности трубопроводов осуществ- 25 в рабочую камеру датчика 18 (типа |ляют следующим образом. , МК-62). Электрический сигнал о пос- Испытуемый, например, изогнутый туплейии азота в испытуемый трубопро- трубопровод 1 (фиг., 1) состоящий из двух частей (первая часть длиной 1, 30 м и внутренним диаметром d, 50 мм, вторая часть длиной 1-/ : 20 м и внутренним диаметром d - , 40-мм) и имеющий полный объем внутреннего пространства

30

вод 1 с датчика 13 подается для усиления и стабилизации на измерительный блок 19 (типа 1-МК-62) , затем на управляющий блок 20, выполненный на микросхеме типа К140УД8А и включающий микроамперметр (индикаторный) 21 .Стрелка микроамперметра 21 отклоняется, сигнализируя о поступление азота в испытуемьш трубопровод-1. В этот момент включают секундомер (не показан) и по истечении времени t,,, например, равном 60 с, клапан 9 закрывают, а клапан 5 открывают, регулируя подачу сжатого воздуха по ротаметру 10с расходом, равным предьщущему расходу индикаторного газа. Одновременно част воздуха через редуктор 14 и дроссельное устройство 12 направляется в ра- бочую камеру датчика . 18. Электрический сигнал о поступлении технологического газа вслед за индикаторным в испытуемый трубопровод 1 с датчика 18 подается на измерительньй блок 19 и управляющий блок 20, стрелка микроамперметра 21 возвращается в первоначальное положение, секундомер при этом не выключают. По истечении времени t, , например, равном 240 с, клапаны 5, 11 и 15 закрывают, секундомер выключают. Испытуемый трубопровод вьщерживают закрытым. Вычисляют суммарное количество V,., индикаторного

t 4

1idl т I L

84000 см

подключают к цеховой магистрали технологического газа, например сжатого

воздуха, со стороны входа трубопровода 1 посредством шланга 2 при от- крытом клапане 3 и закрытых :клапанах 5, 9, 11, 15 и 16. Воздух заполняет внутреннее пространство от входа трубопровода 1 до его выхода. Избыточное давление,в трубопроводе 1 , регистрируемое манометром 22. (типа ТМЗ), поднимается от О до величины избыточного давления Р,,,, например, равного 4 кгс/см. Клапан 3 закрывают. Вследствие утечки воздуха на-- 1ружу через поврех дения давление в трубопроводе 1 снижается„ При величине сниженного избыточного давления Р , например, равного 2 кгс/см, открывают клапаны 9 и 11 и подают через редуктор 6 (типа ДКП-1-65) и ротаметр 10. (типа РМ-0,63 ГУЗ) порцию сжатого индикаторного газа, на1

пример азота, в коллектор 8 и далее через.шланг 23 в трубопровод 1 из баллона 7 под избыточным давлением Р , например, равным 5 кгс/см, большим давления воздуха трубопроводе (фиг. 2а).

Одновременно открывают клапан 16 и посредством редуктора 14 (типа ДАЛ-1-65) устанавливают давление газа в дроссельном устройстве 12, равное 3 -Ю Зкгс/см, регистрируемое дифма- нометром 13.

После открытия клапанов 9, 11 и 15 сжатый индикаторный газ, например азот, начинает заполнять внутреннее пространство испытуемого трубопровода 1 со стороны его выхода, вытесняя сжатьш технологический газ от выхода трубопровода 1 по направле Ш о к местам разгерметизации. Одновременно часть азота через редуктор 14 и дроссельное устройство 12 направляется

в рабочую камеру датчика 18 (типа МК-62). Электрический сигнал о пос- туплейии азота в испытуемый трубопро-

0

5

0

5

0

5

вод 1 с датчика 13 подается для усиления и стабилизации на измерительный блок 19 (типа 1-МК-62) , затем на управляющий блок 20, выполненный на микросхеме типа К140УД8А и включающий микроамперметр (индикаторный) 21 .Стрелка микроамперметра 21 отклоняется, сигнализируя о поступление азота в испытуемьш трубопровод-1. В этот момент включают секундомер (не показан) и по истечении времени t,,, например, равном 60 с, клапан 9 закрывают, а клапан 5 открывают, регулируя подачу сжатого воздуха по ротаметру 10с расходом, равным предьщущему расходу индикаторного газа. Одновременно часть воздуха через редуктор 14 и дроссельное устройство 12 направляется в ра- бочую камеру датчика . 18. Электрический сигнал о поступлении технологического газа вслед за индикаторным в испытуемый трубопровод 1 с датчика 18 подается на измерительньй блок 19 и управляющий блок 20, стрелка микроамперметра 21 возвращается в первоначальное положение, секундомер при этом не выключают. По истечении времени t, , например, равном 240 с, клапаны 5, 11 и 15 закрывают, секундомер выключают. Испытуемый трубопровод вьщерживают закрытым. Вычисляют суммарное количество V,., индикаторного

газа сжатого азота и технологического газа - сжатого воздуха, в подаваемой контрольной порции по формуле VK,- Va, + УЫ

Q

ротамут

1

.. --UJ 70j-i5(60.

-I- 240) 8568 смз ,

где объем сжатого азота, являювода 1 азот - индикаторный газ - ч рез редуктор 14 и дроссельное устройство 12 направляется в :.4бо4;ло камеру датчика 18, стрелка мнкрсам перметра 21 отклоняется. При полно вытеснении азота из внутреннего пр странства трубопровода 1 воздух че рез редуктор 14 и дроссельное устщего индикаторным газом,см J Q ройство 12 направляется в рабочую

Vt, - объем технологического гакамеру датчика 18 Ьтрепка микроам перметра 21 возвращается в исходно положение, сигнализируя о выходе а та из испытуемого трубопровода 1. 15 При этом выключают секундомер, рег стрируют время t, например, равно 1515 с. Рассчитывают объем вытесне ной контрольной порции технологиче кого rasa и азота по формуле

р,

lOTd

ku

аГ

Ч

за, см,

величина расхода индикаторного газа и технологического газа По шкале ротаметра 10, , избыточное давление, при котором в испытуемый трубопровод подают индикаторный и технологический газы, кгс/см, время, в течение которого индикаторный газ подают в испытуемый трубопровод 1, с; время, в течение которого технологический газ подают вслед за индикаторным газом в испы-. туемый трубопровод 1, с.

Вс ледствие утечки технологического газа наружу через повреждения в трубопроводе 1 от входа трубопровода 1 к местам разгерметизации расширяется сжатьй технологический газ и от выхода трубопровода 1 к местам разгерметизации расширя.ется также сжатьй технологический газ, за ним к ближайшему месту разгерметизации - индикаторньй газ, а за ним - сжатый .технологический газ, давление среды в трубопроводе 1 при этом снижается. При снижении избыточного давления до заранее назначенной величины , например, равной 2 кгс/см, открывают клапан 3 на входе трубопровода 1 и подают сжатьй технологический газ одновременно открывают клапаны 15 и 16 на выходе трубопровода 1,-при этом включают секундомер и контролируют давление по дифманометру 13. В этом состоянии работающей системы осуществляют продувку трубопровода

1 при избыточном давлении Р„„„, например, равном 1 кгс/см, для вытеснения контрольной порции (сначала сжатого технологического 1 аза - сжатого воздуха, а затем индикаторного газа) в атмосферу через ротаметр 17 и рабочую камеру датчика 18. После вытеснения технологического газа из внутреннего пространства трубопровода 1 азот - индикаторный газ - через редуктор 14 и дроссельное устройство 12 направляется в :.4бо4;ло камеру датчика 18, стрелка мнкрсам- перметра 21 отклоняется. При полном вытеснении азота из внутреннего пространства трубопровода 1 воздух через редуктор 14 и дроссельное устройство 12 направляется в рабочую

камеру датчика 18 Ьтрепка микроамперметра 21 возвращается в исходное положение, сигнализируя о выходе азота из испытуемого трубопровода 1. При этом выключают секундомер, регистрируют время t, например, равное 1515 с. Рассчитывают объем вытесненной контрольной порции технологического rasa и азота по формуле

20

Vnp., Q

pOTOlMl 1

24 X

25706 см.

5

0

(

5

(р. и

0

5

0

где Q , - величина расхода технологического и индикаторного газов по шкале ротаметра 17, CMVc,

время, в течение которого сжатый технологический газ, а затем индш:атор- ный газ вытесняют из испытуемого трубопровода 1, с;

избыточное давлений, при KOTopoti осуществляют продувку трубопровода 1 технологическим газом, кгс/см.

Сравнивают объемы подаваемой и вытесняемой контрольных порций индикаторного газа (азота и воздуха) в соответствии с формулой

V,(P6e,p+ PtcJ Vnp.,(P6«p+ Рпр.м), т.е. 8568 (1+5) 25706(1+1) или 51410 51410, которые для равньгх условий оказались одинаковыми. Следовательно, участок второй части трубопровода 1 на длину

4Уп.1рв«. Pnf.) ТР+ РГн Т 1364 см

. (Р 4 ;25706(1 + О 3,14-4(Т+2)

оказался герметичным.

Для дальнейшей проверки участка второй части трубопровода 1 в течение времени to,(60 с) подают порцию

индикаторного газа, равную по объе- Nfy предыдущей порции индикаторного газа, а затем в течение времени tj (420 с) подают увеличенную порцию технологического газа (фиг. 26). Вы- ч}исляют суммарное количество азота - индикаторного газа - и сжатого воздуха - технологического газа - в подаваемой второй раз контрольной порции по формуле

-ьа

(60 + 420) 13718 см ,

где Q

ротйм

величина расхода индика- ToipHoro газа и сжатого технологического газа по шкале ротаметра 10,

Ъг

-избыточное давление, при котором в испытуемый трубопровод 1 подают сжатый технологический газ, кгс/см - -,

-время, в течение которого индикаторный газ подают

в испытуемый трубопровод, 1, С-,

-время, в течение которого

14657318

находится место разгерметизации. В данном месте восстанавливают герметичность. Затем определяют расстояние от выхода трубопровода 1 до следующего места разгерметизации в стенке первого участка трубопровода 1 в соответствии с описанной методикой.

0 Согласно предлагаемому способу

контрольная порция сжатого индикаторного газа, а за ним порция сжатого технологического газа, введенные в испытуемый трубопровод 1, заполненТ5 ньй сжатым технологическим газом, расширяются при истечении из трубопровода 1 сжатого воздуха через место разгерметизации. Поэтому участок трубопровода 1 от .точки подачи конт20 .рольной порции до места разгерметизации заполняется индикаторным газом, а за ним сжатым технологическим газом. Величины объемов отдельных участков постоянного сечения, состав25 ляющих трубопровод 1, сравнивают с объемом вытесненной контрольной порции, т.е. определяют, в каком объеме внутреннего пространства трубопровода 1 геометрически укладывается 30 объем вытесненной контрольной порции. Расстояние от точки подачи порций индикаторного газа, а за ним сжатого технологического газа в трубопровод 1 до места разгерметизации определяют по известной формуле, связывающей длину участка трубопровода 1, площадь его поперечного сечения и величину, выражающую количество вытесненной контрольной порции:

сжатыи технологиче:скии газ подают вслед за индикаторным газом в испытуемый трубопровод 1, с. I Повторяя описанные операции, регистрируют время продувки г конт- р ольной порции индикаторного газа сжатым воздухом, подаваемым на вход т|рубопровода (2220 с) , и рассчитывают о|бъем вытесненных индикаторного и т ехнологического газов по формуле

Vnp.a- Орог„„;Ч|Т Р ; -Гж

X

х; 2220 37680 см .

Сравнивают объемы подаваемой и йытесняемой контрольных порций инди- к|аторного газа (азота и воздуха) в соответствии с формулой

V кг(Р««р + РКМ)

Vnp,i(Pff«p- пр.н

т.е. 13718/1+5) 37680(1+1), или 12308 75360, которые для равных УСЛОВИЙ оказались не одинаковыми. Следовательно, на длине

1 4Vnp.2.(Pee,+ РПР.Н.)

tr3f(P,p+ Pcu) , 4.37680(H1) „,.„„ - 3:Т4 4ЧТ+2) - 2000 см ,

ции, т.е. определяют, в каком объеме внутреннего пространства трубопровода 1 геометрически укладывается объем вытесненной контрольной порции. Расстояние от точки подачи порций индикаторного газа, а за ним сжатого технологического газа в трубопровод 1 до места разгерметизации определяют по известной формуле, связывающей длину участка трубопровода 1, площадь его поперечного сечения и величину, выражающую количество вытесненной контрольной порции:

40

-I

.

V

Пр.ск

F: где V , - объем вытесненного сжа- пр. Ь

того технологического газа,

приведенный к нормальным 5условиям;

объем вытесненного индикаторного газа, приведенный к нормальным условиям, площадь внутреннего сече- 0ния испытуемого трубопровода 1.

Способ позволяет осуществить дистанционный контроль герметичности трубопроводов 1 с минимальным коли- 5 чеством любого индикаторного газа и, кроме того, позволяет на основе такого дорогостоящего индикаторного газа, как гелий, осуществлять дистанционный контроль герметичности проgjuB.i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дистанционного контроля герметичности трубопроводов | 1988 |

|

SU1610356A1 |

| Способ дистанционного контроля герметичности трубопроводов | 1987 |

|

SU1456802A1 |

| Способ дистанционного контроля герметичности трубопроводов | 1986 |

|

SU1355882A1 |

| Способ дистанционного контроля герметичности трубопроводов | 1983 |

|

SU1132164A1 |

| Установка для детонационного напыления | 1984 |

|

SU1181331A1 |

| ИЗМЕРИТЕЛЬ ПРИМЕСЕЙ В СЖАТЫХ ГАЗАХ | 2000 |

|

RU2191372C2 |

| УСТАНОВКА ДЛЯ СЛИВА СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ (СУГ) ИЗ ВАГОНА-ЦИСТЕРНЫ, СПОСОБ СЛИВА СУГ ИЗ ВАГОНА-ЦИСТЕРНЫ С ЕЕ ИСПОЛЬЗОВАНИЕМ, УСТАНОВКА ДЛЯ ДЕГАЗАЦИИ ВАГОНА-ЦИСТЕРНЫ, СПОСОБ ДЕГАЗАЦИИ ВАГОНА-ЦИСТЕРНЫ С ЕЕ ИСПОЛЬЗОВАНИЕМ, А ТАКЖЕ СПОСОБ СЛИВА И ДЕГАЗАЦИИ СУГ ИЗ ВАГОНА-ЦИСТЕРНЫ С ИСПОЛЬЗОВАНИЕМ ЭТИХ УСТАНОВОК | 2014 |

|

RU2553850C1 |

| Установка рекуперации и повторного использования контрольных газов при испытании изделий на герметичность | 2017 |

|

RU2683811C1 |

| СПОСОБ ГРАДУИРОВКИ И ПОВЕРКИ РАСХОДОМЕРА ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2533745C1 |

| Стенд для очистки трубопроводов | 1985 |

|

SU1297953A1 |

Изобретение относится к технике испытаний изделий на герметичность, в частности изогнутых трубопроводов с переменным сечением полости. Целью изобретения является сокращение расхода индикаторного газа путем содержания его в одинаково минимальт ном количестве в различных увеличивающихся по объему контрольных порциях этого газа. После установления факта негерметичности контролируемого трубопровода определяют расстояние от его выхода до места разгерметизации путем подачи на выход контрольных порций индикаторного газа, вытесняют индикаторный газ со стороны входа сжатым технологическим газом, измеряют и сравнивают поданный и вытесненный объемы индикаторного газа. При .равенстве сравниваемых объемов повторяют подачу контрольной порции, увеличивая ее объем посредством введения в нее увеличивающихся порций сжатого технологического газа, который вводят после подачи одинаковых .по объему порций индикаторного газа. Вытесняют его контрольную порцию и измеряют ее объем до определения момента превышения объема поданной контрольной порции индикаторного га за над вытесненной, а по результатам измерения последней определяют местонахождение дефекта в контролируемом ; трубопроводе. 2 ил. i (Л

| Способ дистанционного контроля герметичности трубопроводов | 1986 |

|

SU1355882A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-03-15—Публикация

1987-07-01—Подача