Изобретение относится к технике повышения износостойкости деталей машин и может быть использовано в машиностроении.

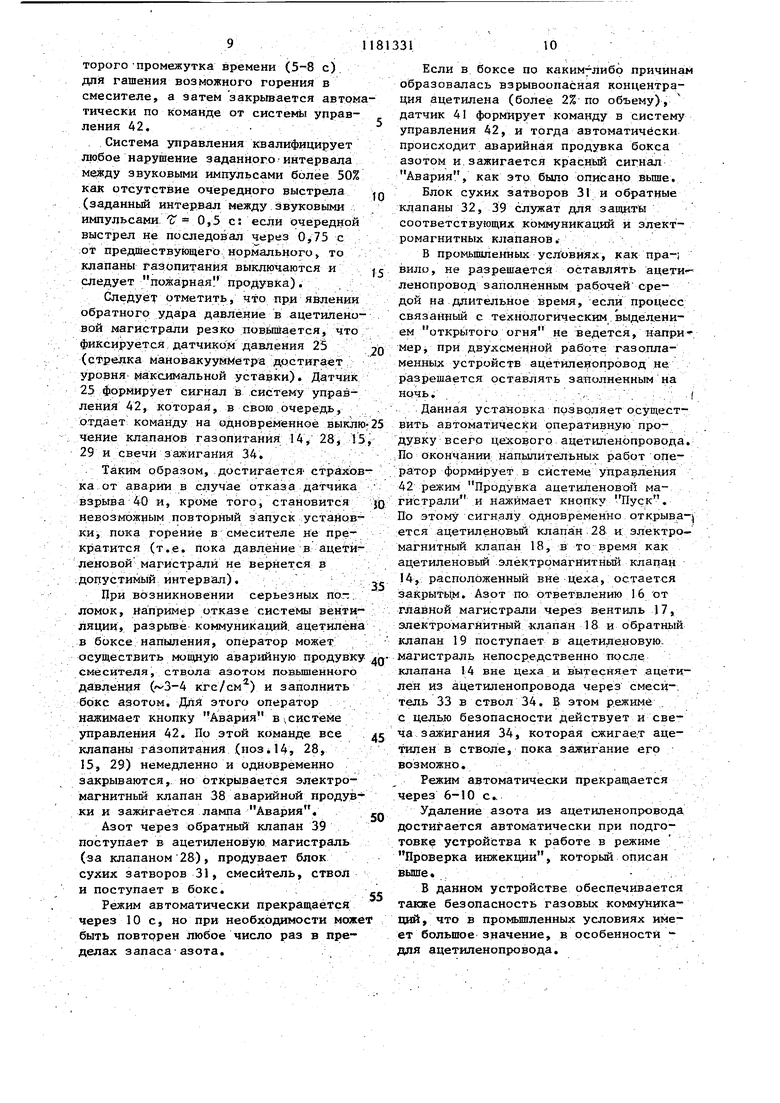

Целью изобретения является автоматизация управления газопитанием и повышение безопасности и надежности работы. В описываемой установке обеспечена автоматическая отсечка подачи ацетилена и кислорода до ввода магистралей в цех при авариях и утечках в цеховых магистралях; обеспечено значительное повышени надежности и безопасности детонационного напылительного оборудования путем последовательной установки в магистралях ацетилена и кислорода н |Менее двух отсечных клапанов в кажд при одновременном срабатывании этих клапанов от датчиков; обеспечена возможность полуавтом тической и автоматической продувки детонационного оборудования и бокса прИ аварийных ситуациях; обеспечена возможность полуавтом тической оперативной продувки ацети леновой магистрали азотом в конце смены; . облегчен и упрощен труд оператор ввиду высокого уровня автоматизации управления системой газопитания на различных режимах, в том числе при срывах процесса; обеспечена возможность оперативной полуавтоматической проверки исправности смесителя газов, что по вышает безопасность устройства в целом;. обеспечена большая стабильность поддержания технологических давлений и расходов сред за счет применения двойного редуцирования. На чертеже показана, принципиальн схема предлагаемой установки (пунктирными линиями обозначены электрич кие связи, командные сигналы от дат чиков и управляющие сигналы), Установка содержит источники газ питания: баллоны 1 , 2 и 3 для подач , азота и кислорода и соот ветственно магистрали 4, 5 и 6 для ввода ацетилена, азота, кислорода. Газовые, баллоны объединены в рампы размещены вне производственного пом щения у наружной стены 7 здания. Каждая магистраль снабжена вентил . ми 8 и редукторами 9 , Коллектор ацетиленовой рампы име разгрузочный вентиль 10 и соединен ,с азотной магистралью 5 посредством трубопровода 11 с вентилем продувки 12 и обратным клапаном 13. Непосредственно перед местами ввода в производственное помещение Магистралей ацетилена и кислорода на них установлены отсечные (нормально закрытые) электромагнитные клапаны 14 и 15 ацетилена и кислорода. Азотная магистраль 5 имеет отводной трубопровод 16, посредством которого она соединяется с магистралью ацетилена сразу после клапана 14. На трубопроводе 16 расположены вентиль 17, электромагнитный клапан 18 (нормально закрытый) и обратный клапан 19. После ввода в цех через стену 7 магистралей ацетилена, азота, кислорода на них расположены входные цеховые магистральные вентили 20. На магистрали ацетилена после ацетиленового вентиля 20 размещен датчик 21 давления с электрическим сигналом, например электроконтактный манометр. Датчик 21 имеет возможность формирования сигналов при достижении максимального и минимального уровней давления. Аналогичный датчик может быть установлен на кислородном трубопроводе. Далее на всех коммуникациях установлены сетевые редукторы 22, регулирующие вентили 23 и показывающие (стеклянные) ротаметры 24. После ротаметров 24 в ацетиленовой и кислородной магистралях вновь установлены датчики 25 и 26 давления с электрической обратной связью, причем ацетиленовый датчик 25 представляв ет собой мановакуумметр. В азотной магистрали установлен мановакуумметр или манометр 27 (показывающий). После датчиков 25, 26, 27 в каждой из .магистралей установлены нормально закрытые отсечные электромагнитные клапаны 28, 29 ацетилена, кислорода и клапан 30, стабилизирующий продувки азотом. Электромагнитный клапан 28 ацетилена (и ацетиленопровод в целом) защищен блоком сухих затворов 31, а клапаны кислорода 29 и азота 30 обратными клапанами 32. Затем все магистрали сходятся и присоединяются к смесителю газов 33, который через форкамеру зажигания со свечой зажигания 34 соединяется со стволом 35, снабженным дозатором порошка 36. В данном случае смеситель газов 33 - инжекционного типа, по-добный . газосварючной горелке. От магистрали азота на участке между вентилем 20 и сетевым редуктор 22 ответвляется трубопровод 37, соед няющийся с магистралью ацетилена пос отсечного клапана 28, ,но перед сухим затвором 31, На трубопроводе 37 расположёны нормально закрытый электромагнитный клапан 38 и обратный клапан 39. Клапаны 28,29,30 и 38 расположены в непосредственной близ ости от детонацио ного напьтительного оборудования (т.е. ствола 35 со смесителем газов 33). .; . ., V , . „ ,. ,;.. В боксе напыления, где обычНо помещают детонационное напылительное оборудованиеj расположены также акустический датчик взрыва 40 и датчи сигнализатор 41 взрывоопасных концен траций ацетилена. Датчики имеют элек рические выходные Ьигналц; Датчики давления 21,25 и 26, дат чик взрыва 40, сигнализатор 41 посре ством электрических цепей соедийены. с электро1нной системой управления 42 Выходы системы управления связаны посредством электрических цепей со .всеми электромагнитными клапанами , (поз. 14,. 15, 18, 28, 29, 30, 38) и свечой зажигания 34. Система управления (пульт) помеще вне бокса напьшения.. Установка подготавливается к эксплуатации следующим образом. : Перед началом напьтительных работ при закрытых вентилях 10:и 12 открывают баллонные вентили и рамповые вентили В баллонов ацетилена, азота, кислорода и посредством рамповЫх редукторов 9 устанавливают необходимые магистральные давления сред. Вентиль 17 открывают. Затем открывают цеховы магистральные вентили 20. Далее при помощи системы управления 42 формируется режим Проверка инжекции смесителя газов. В этом режиме блокировки по давлению от дат чиков 21, 25 и 26 не задействуйтся.. Одновременно открьшаются электромагнитные клапаны кислорода 18, 29 и ацетиленовый электромагнитный клапан 28, а ацетиленовый клапан 14 остается закрытым. Зажигание в этом режиме не задействуется. Кислород из баллона 3 через рамповый вентиль 8 рамповый кислородный редуктор 9, электромагнитньй клапан 15, вентиль 20, сетевой кислородный редуктор 22, 1 16 открытый полностью регулирующий вентиль 23, ротаметр 24, второй кислородный электромагнитный клапан 29, кислородньп обратный клапан 32 поступает в смеситель газов 23, а иэ него - в ствол. Оператор производит подрегулированне давления кислорода кислородным редуктором 22 до технологического значения, сверяясь с показаниями манометра 27, и регулирует расход кислородным вентилем 23 по показаниям:. кислородного ротаметра 24. Поскольку кислород является инжектирующей средой в ацетиленовой магистрали на участке от закрытого клапана 14 создается разрежение (при исправном С1 есителе 33 - от 0,4 до 0,5 кгс/смЪ vкоторое фиксируется датчиком 25 давления. Если разрежение находится в допустимых пределах, смеситель газов исправен и готов к Напылительным работам. Работы при отсутствии разрежения или недостаточной инжекции не допускаются по texHHKe безопасности. Режим Проверка инжекции прекращается автоматически (через 6-10 с), клапаны 15, 29, 28 закрываются. Затем оператор формирует в системе управления 42 режим Заполнение ацетиленовой магистрали. Необходимость этого режима обусловлена тем, что в промыш: ленных условиях длина газопроводов может быть значительной. В этом режиме открывается клапан 14 в ацетиленовой магистрали, клапан 28 остается закрытым.. Поскольку при предществующем режиме (Проверка инжекции) достигается разрежение в ацетиленовой магистрали, ацетилен от баллона 1 через рамповый ацетиленовый вентиль 8, рамповьй редуктор 9, электромагнитный клапан 14, цеховой ацетиленовый вентиль 20, сетевой редутстор 22, регулирующий вентиль 23 ( открытьй перед проведением режима), ротаметр 24 заполняет ацетиленовую магистраль вплоть до закрытого электромагнитного клапана 28. Оператор производит подрегулирование технологического значения давления ацетилена, сверяясь с показаниями датчика 25 давления. Затем регулирующий вентиль 23 ацетилена закрывается. В этом режиме свеча зажигания 34 ; не действует. Режим Заполнение прекращается автоматически (через 3-5 с), клапан 14 закрывается.

Посла режима Заполнение подготовительные работы заканчиваются, установка готова к напылительным работам.

Установка работает следующим образом. . - . . ,

Оператор формирует в системе управ--|0 лення 42 режим Напыление. При этом задействуются электрические цепи от датчиков 2, 26 давления (электроконтактных манометров и мановакуум метра).

Если давления сред находятся в технологическом диапазоне, то после нажатия кнопки Пуск в системе управления 42 рднов земенно открываются парные магистральные отсечные клапаны jg 14, 28 (ацетилен) и 15, 29 (кислород). Эти клапаны остаются открйтьвдн в те-. чение всего времени напыления, подача ацетилена и кислорода происходит непреръшно с производительностью, оп- 25 ределяемой параметрами смесителя газов,33. .Производительность смесителя определяется длиной ствола 35 и согласована с частотой .зажигания. :

Оператор открьшает вентиль 23 ЗО регулирования расхода ацетилена в аце- тиленовой магистрали-, сверяясь с показаниями ацетиленовогоротаметра 24. Ацетилен .и кислород из баллонов 1 и 3 через вентили 8,-рамповые редук-. торы 9, электромагнитные клапаны , 14 и 15, цеховые вентили 20j сетевые редукторы-. 22 в магистралях ацетилена и кислорода, регулирующие вентили 23, ротаметры 24, электромагнитные клапаныдд 28 и 29, блок сухих затворов 31 в ацетиленовой магистрали и обратный клапан 32 вмагистрали кислорода поступают в смеситель разов 33.

.Азот от баллона 2 через вентгшь 8, рамповый редуктор 9, вентиль 20, сетевой редуктор 22, вентиль 23, рота- метр 24 заполняет азотную магистраль до электромагнитного клапана 30 и по ответвлению 37 достигает клапана . „ 38.

Через согласованный с производительностью смесителя промежуток времени система управления 42 формирует команду на открытие электромагнитного клапана 30 в азотной магистрали. Клапан 30 открывается, микродоза азота с давлением, значительно превышающим давление ацетилена, поступает в смеситель 33, прерывая инжекцию ацетилена, и создает азотную пробку, которая способствует предотвращению проникновения горения в смеситель при последующем зажигании (стабилизирует работу смесителя газов, снижая вероятность обратного удара).

Через заданный системой управления 42 интервал времени ( 0,04-0,08 с) следует зажигание от системы зажигания и свечи зажигания 34.

К этому времени газовая смесь заполняет полость ствола 35, и дозатор порошка 36 подает дозу напьшяемого порошка в смесь.

В стволе 3.5 развивается детонация порошок нагревается до оплавления, разгоняется продуктами детонации и, вылетая из ствола, образует покрытие на подготовленной заранее поверхности детали.

Детонация сопровождается мощным звуком, который фиксируется датчиком взрьша 40. Наличие звука очередного выстрела является признаком нормальной работы детонационного напылительного оборудования.

Датчик взрыва.40 формирует сигнал в систему управления 42, которая, в свою очередь, выдает команду на выключение клапана 30 импульсной продувки азотом. Клапан 30 закрывается, подача азота в смеситель прекращается а клапаны газопитания 14, 28, 15, 29 поддерживаются системой управления в открытом состоянии .

Таким образом, совершается единичньй цикл работы установки.

Регулирование давления азота сетевым редуктором 22 по показаниям манометра 27 и расхода азота вентилем 23 по ротаметру,24, а .также более тонкое подрегулирование ацетилена осуществляется оператором при первых нескольких выстрелах в рабочем режиме. .

В том случае, если очередной выстрел не последовал (что является свидетельством отказа свечи зажигания слишком бедной смеси или проникновения обратного удара в смеситель и т.д.) датчик взрыва 40 не реагирует и происходит следующее:

Клапаны газопитания 14, 28, 15,

29закрываются одновременно по сигнал от системы управления 42,

клапан импульсной продувки азотом

30остается открытым в течение некоторого-промежутка времени (5-8 с) для гашения возможного горения в смесителе, а затем закрьюается автом тически по команде от системь управления 42.. Система управления квалифицирует любое нарушение заданного интервала звуковыми импульсами более 50% как отсутствие очередного выстрела (заданный интервАп между звуковыми импульсами. 0,5 с: если очередной выстрел не последовал через 0,75 с :от предшествующего нормального то клапаны разопитания выключаются и следует поЯсарная продувка). Следует отметить, что при явлении обратного удара давление в ацетилено вой магистрали резко повышается, что фиксируется, датчиком давления 25 (стрелка мановакуунМетра достигает/; УРОВНЯ; максимальной уставки). Датчик 25 формирует сигнал в систему управления 42, которая, в свою очередь, отдает команду на одновременное выкл чение клапанов газопйтанйя 14, 28, 1 29 и свечи зажигания 34, Таким образом, достигается страхо ка от аварии в случае отказа датчика взрыва 40 и, кроме того, становится невозможным повторный запуск установ ки пока горение в;смесителе не прекратится (т.е. пока давление в адети леновой магистрали не вернется в .допустимый интервал). При возникновении серьезных по-; ломок, например отказе системы венти ляции, разрыве коммуникаций, ацетилен в боксе/напыления, оператор может; осуществить мощную аварийную продувку смесителя, ствола аз.отом повышенного давления ( кгс/см) и заполнить бокс азотом. Для этого оператор нажимает кнопку Авария в системе управления 42 По этой команде все клапаны газопйтания (позi14, 28, 15, 29) немедленно и одновременно закрываются, но открывается электромагнитный клапан 38 аварийной продув ки и зажигаемся лампа Авария. Азот через обратный клапан 39 поступает в ацетиленовую магистраль (за клапаном 28), продувает блок сухих затворов 31, смеситель, ствол и поступает в бокс. Режим автоматически прекращается через 10 с, но при необходимости мож быть повторен любое число раз в пределах запаса-азота. Если в боксе по каким- -либо причинам образовалась взрывоопасная концентрация ацетилена (более 2% по объему), датчик 41 формирует команду в систему управления 42, и тогда автоматически происходит аварийная продувка бокса азотом и.зажигается красный сигнал Авария, как это было описано вьпие. Блок сухих затворов 31 и обратные клапаны 32, 39 служат для защиты соответствующих коммуникаций и электромагнитных клапанов.В промьщшенных условиях, как npa-j вило, не разрешается оставлять ацети- ленопровод заполненным рабочейсредой на длительное время, если процесс связанный с технологи-ческим. выдел.ением открытого огня не ведется, напри . Mepj при двухсменной работе газопламенных устройств ацетйленопровод не разрешается оставлять заполненным на ночь, . . ; ,. . , : .. - ( Данная установка позволяет ocyniecTвить автоматически оперативную продувку всего цехового ацетиЛенопровода. По Окончании напьшител ных работ опе ратор формирует в системе управления 42 режим ПрОдувка ацетиленовой маги страли и нажимает кнопку Пуск. По этому сигналу одновременно открывается ацетиленовьй клапа1Н.28 и: электромагнитный клапан 18, в то время как ацетиленовый .электромагнитный клапан 14, расположенный вне цеха, остается закрытьц4. Азот по ответвлению 16 от главной магистрали через вентиль 17, электромагнитный -клапан 18 и обратный клапан 19 поступает в ацетилеиовую, магистраль непосредственно после клапана 14 вне цеха и вытесняет ацетилен из ацетиленопровода через смеси. тель 33 в ствол 34. В этом режиме . с цельм безопасности действует и све ча зажигания 34, которая сжигает ацетилен в стволе, пока зажигание его возможно. Режим автоматически прекращается через 6-10 с., Удаление азота из ацетиленопровода достигается автоматически при подготовке устройства к работе в режиме Проверка инжекции, который описан выше, . . В данном устройстве обеспечивается также безопасность газовых комму каций f что в промышленных условиях имеет большое значение, в особенности для ацетиленопровода. При значительной разгерметизации цехового ацетиленопровода или его разрыве (вследствие механических повреждений и других возможных причин давление в нем резко падает. Датчик давления 21, установленный на цеховой магистрали между клапаном 14 и сетевым редуктором 22, регистрирует падение давления ниже минимально уставки (для электроконтактного мано етра) и через систему управления 42 формирует команду на немедленное одновременное выключение клапа 1ов газопитания 14, 28 (а также 15, 29). Поскольку клапан 14 установлен вне цеха в пространство производственного помещения может поступить лишь не значительное количество ацетилена, ограниченное объемом цехового ацетиленопровода (например, при внутреннем диаметре ацетиленопрово-да 10 мм и длине 200 м количество возможного выделения ацетилена составит 0,016 м 16 дмО. Если бы клапан 14, установленньм вне цеха, отсутствовал (как в устрой стве, послужившем прототипом), то количество возмозкного поступления ацетилена в цех зависело бы от ряда субъективных .факторов - своевременно сти обнаружения аварии, расположения рампы, оперативности обслуживающего персонала и т.п. Б этом случае было бы возможно прекращение подачи ацетил лена в цех вручную, при помощи рампового вентиля 8, Очевидно, что время, в течение .которого происходило бы истечение ацетилена в цех, было бы значительно больше , Если в цехе, где проложена, магистраль кислорода, применяются масла и им подобные веще.ства, то не менее опасно и повреждение этой магистрали Падение давления в магистрали кислоро да фиксируется датчиком давления 26, связанным электрически с системой управления 42, которая и в этом случае немедленно отсекает подачу раза в цех, выключая клапаны 15, 29 (14, 28). Следует иметь в виду, что даже при отказе датчиков давления 21, 26 .оперативность прекращения газопитани при аварии в коммуникациях гарантируется. Этосвязано с тем, что, например, разрыв ацетиленопровода или образование больших утечек в нем почти немедленно приведет к срыву зажигания, ввиду обеднения смеси В этом случае очередной выстрел не последует, не среагирует датчик взрыва 40, а следовательно, клапаны 14, 28, 15 и 29 одновременно выключаются, т.е. будет достигнут тот же эффект. В данной установке предусмотрена также возможность продувки коллектора ацетиленовой рампы после окончания работ. Для этого оператор закрывает ацетиленовьш рамповый вентиль 8, открывает вентили 12 и 10, закрывает все вентили на баллонах ацетилена. Азот по трубопроводу 11, через вентиль 12 и обратный клапан 13 вытесняет ацетилен из коллектора через выпускной вентиль 10 в окружающее пространство выше конька крыши. Необходимо особо подчеркнуть следующее обстоятельство. Наличие парных магистральных клапанов газопитания в магистралях ацетилена (14, 28) и кислорода (15,29), состояние которых при напылительных работах всегда идентично имеет принципиальное значение с точки зрения надежности установки в целом. Непрерывная подача газов при инжекционном способе смешения позволяет использовать ацетилен с давлением меньще 0,02 МПа, что существенно снижает опасность его использования. Однако при непрерывной подаче газов надежность самого смесителя практически полностью определяется безотказностью срабатывания отсечного ацетиленового клапана при срывах в работе установки. Надежность же клапана даже при условии его защиты сухими затворами недостаточна при длительной работе в условиях массового промышленного производства. При зависании подвижного элемента клапан.а в открытом его положении при формально выполненной команде на закрытие начавшееся горение в смесителе может продолжаться к .течение времени, достаточного для выхода смесителя и сухих затворов из строя. При использовании двух и более . последовательно установленных клапанов у срабатывающих одновременно, этого произойти практически не может. - , 4 I r---r --r aspjM O J J T-i-T- I V-S -ii H 1 Г JJ. й / l. 3S 20 I J жжш Lr:® (O) (O) (O) (01(0

| название | год | авторы | номер документа |

|---|---|---|---|

| Рампа для ацетиленовых баллонов | 1975 |

|

SU684246A1 |

| Установка детонационного напыления | 1985 |

|

SU1413779A1 |

| Устройство для нанесения покрытий | 1977 |

|

SU700977A1 |

| Способ предупреждения хлопков и обратных ударов при гашении газовых горелок, преимущественно больших мощностей, и резаков | 1953 |

|

SU123276A1 |

| Способ детонационного нанесения покрытий и устройство для его осуществления | 1978 |

|

SU747010A1 |

| Устройство для детонационного напыления покрытий | 1982 |

|

SU1092798A1 |

| Устройство для регулирования давления режущего кислорода | 1980 |

|

SU941051A1 |

| Устройство для регулирования давления режущего кислорода при газокислородной резке | 1981 |

|

SU990451A1 |

| Тренажер для обучения навыкам ведения сварки | 1980 |

|

SU903954A1 |

| УСТРОЙСТВО ДЛЯ ДЕТОНАЦИОННО-ГАЗОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1983 |

|

RU1822010C |

i. УСТАНОВКА ДЛЯ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ, содержащая ствол, порошковый дозатор, источники газопитания, смеситель газов, газовые магистрали для ввода ацетилена, кислорода и азота, каждая из которых снабжена редуктором, вентилями, ротаметром и нормально закрытым электромагнитным клапаном, размещенным перед смесителем, газов, систему зажигания и систему управления с датчиком взрыва, о т л и ч а ю щ ая с я тем, что, с целью автоматизации управления газопитанием и повышения безопасности и (Надежности работы, она снабжена дополнительными нормально закрытыми.. электромагнитными клапанами и датчиками давления сред, причем в магистралях ацетилена и кислорода установлены датчики давления,и по меньшей мере один дополнительный нормально закрытый электромагнитный клапан, размещенный после источника газопитаниЯ до ввода магистрали в производственное помещение, в котором смонтирована установка, при этом один из датчиков давления размещен на магистрали ацетилена между редуктором .и смесителем газов и выполнен в виде мановакуумметра, причем датчики давления,и датчик взрыва связаны через систему управления с основными и дополнительными клапанами магистралей ацетилена и кислороО) да...... 2. Установка по п.1, о т л и ч а ющ а я с я тем, что в магистрали азота установлено два связанных с системой управления электромагнитных нормально закрытых клапана, один из KOTopbix размещен на трубопроводе, соединяющем магистрали азота и ацетиленанепосредственно после дополнительного ; электромагнитного клапана ацетилена оо до ввода магистрали в производственное помещение, а другой - на трубопроводе, со со соединяющем магистрали азота и ацетилена между основным электромагнитным клапаном ацетилена и смесителем газов.

| Зверев А.И | |||

| и др | |||

| Детонационное напьшение покрытий | |||

| - Л.: Судостроение, 1979, с.229 | |||

| Бартенев С.С | |||

| и др. | |||

| Детонационные покрытия в машиностроении.- Л.: Машиностроение, 1982, с.118-119 |

Авторы

Даты

1989-10-23—Публикация

1984-06-05—Подача