со 4; со

Изобретение относится к металлургии, в частности к индукционным печам для плавки губчатого железа.

Цель изобретения - повьшение производительности и КПД печи и исключение науглероживания расплава.

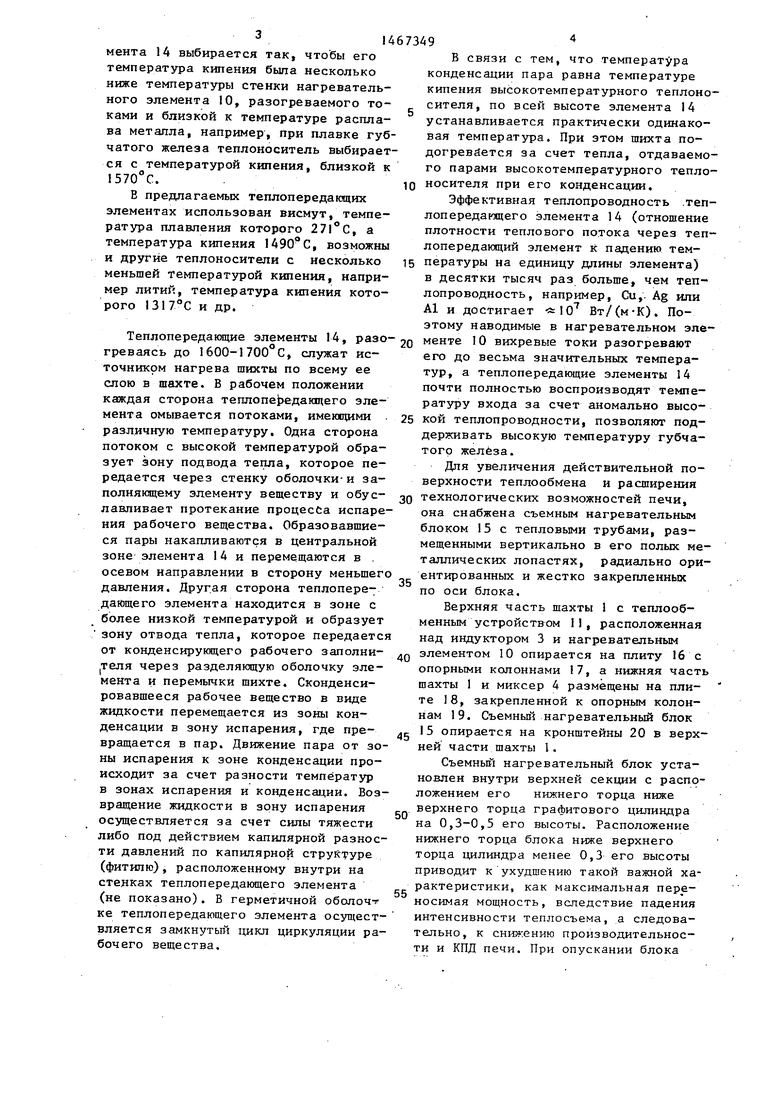

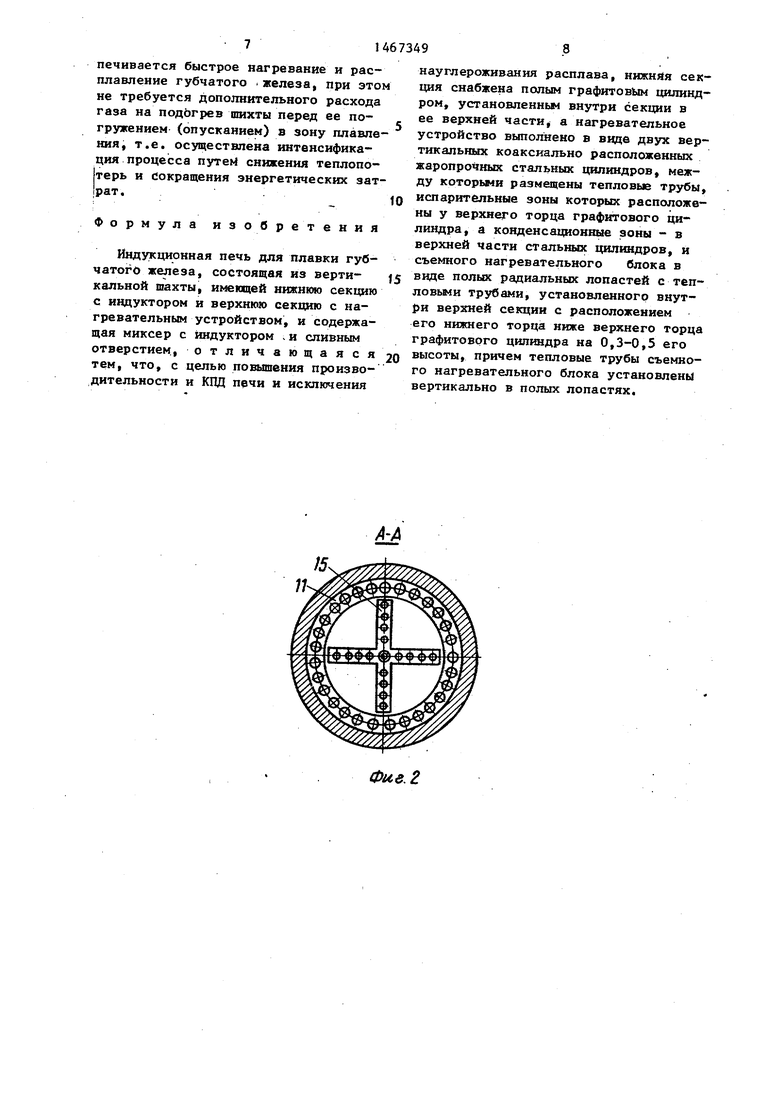

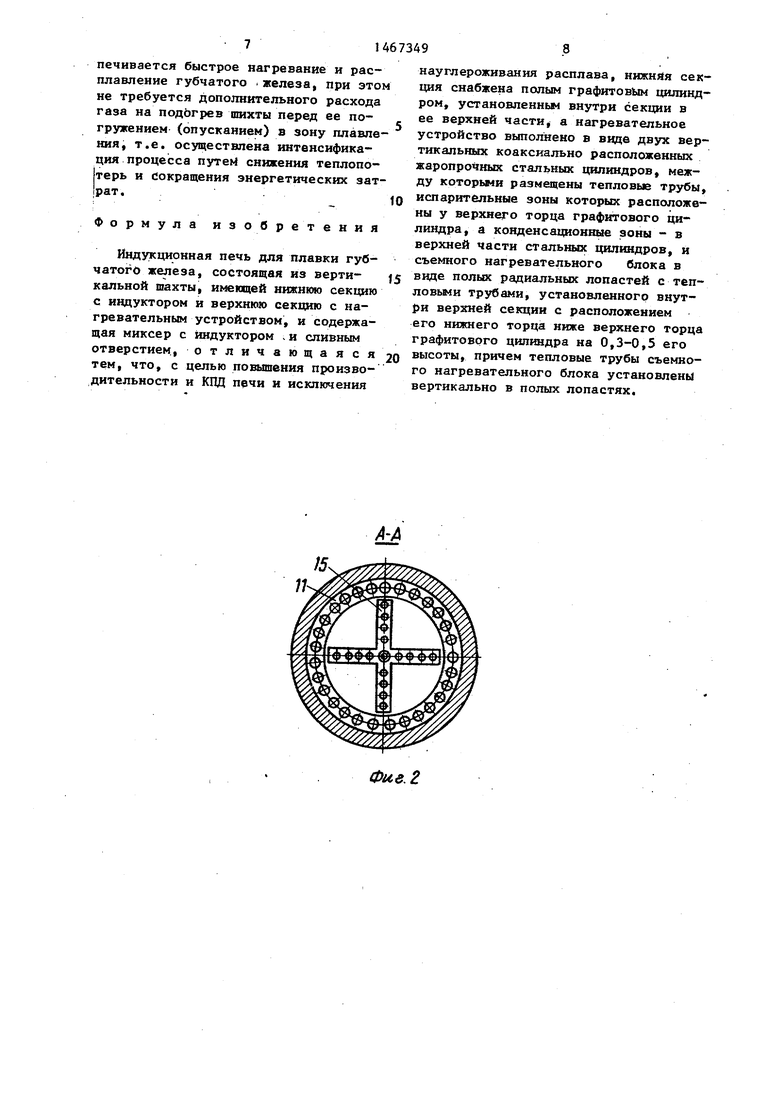

На фиг. 1 изображена индукционная цепь для плавки губчатого железа; на I фиг. 2 - сечение А-А на фиг. 1; на

Фиг. 3 - сечение Б-Б на фиг. 1. ; Индукционная печь содержит шахту 1 I с подиной 2 с основным плавильным ин- I дуктором 3 в нижней ее секции, микВысота основного плавильного индуктора h от нижнего его торца Является определяющей в достижении требующихся показателей процесса плавки при указанных оптимальных величинах h.. h. h. зависимых от h и прочих

10

,U 1- v-v«члч, уаапип U,4j-и.о.)

сер 4 с подиной 5 и сливным отверсти-,5 высоты основного плавильного индукЛМ ПОЛ ОТТ tb« f т f rrftf «...

( г э зависимых от оптимальных условий.

Графитовый нагревательный злемент 10 выполнен в виде полого цилиндра с внутренним и внещним диаметром, равными соответственно 0,4-0,6 и О 92- 0,96 от внутреннего диаметра ванны (тигля) и высотой, равной 0,45-0,65

ем 6, соединенным с шахтой 1 переходной леткой 7. Миксер 4 выполнен раздельно с шахтой I и снабжен дополнительным индуктором 8, предназначенным для перегрева жидкого металла, что jn позволяет жвдкому металлу поступать из нижней части шахты 1 в нижнюю часть миксера 4 и поддерживать одинаковый уровень жидкого металла в щахтора h.

Для подогрева шихты, удаления влаги, сжигания горючих веществ и материалов, поступанлцих с шихтой,в шахте } выше нагревательного элемента 10 установлено теплообменное устройство 11, выполненное в виде двух ко- аксиально, расположенных.металлических цилиндров - внешнего 12 и внут опе:шг1с1и i И BHVT

те 1 и миксере 4 по способу сообщаю- 25 реннего 13, между которыми вертикаль щихся сосудов. Сливное отверстие 6 миксера 4 рас- ;положено от нижнего торца основного I плавильного индуктора 3 на уровне h, 0,3-0,4 его высоты h, в резуль30

35

40

тате чего обеспечивается оптимальное :расположение уровня жидкого металла iB плавильной части шахты 1 и достига-; |ются оптимальные величины производи- тельности печи и температуры перегре- |ва металла на выпуске. I Между витками основного индуктора :3 в шахте I вьшолнена шлаковая летка 9, расположенная на уровне hj О,33-0,48h от нижнего торца основного плавильного индуктора 3, а шахта от подины 2 до уровня нижнего торца графитового нагревательного элемента 10, на высоте h 0.,36-0,56h

свободна от углеродосодержащего материала. Такое размещение шлаковой летки 9 между уровнями жидкого металла и электропроводного углеродсодер- жащего нагревательного элемента 10 позволяет перегревать образукнцийся при плавке шихты шлак и свободно его выпускать через шлаковую летку, так как графитовый нагревательный эле, мент 10 нагревается до более высокой температуры, чем поступанщнй в нижно размещены теплопередающие элементы 14, частично заполненные жидким теплоносителем и работающие по принципу тепловой трубы . Испарительные зоны теплопередакщих элементов 14 расположены у торца нагревательного элемента 10. В данном случае используется свойство углеродосодержащего материала нагревательного элемента 10 выделять больщое количество тепла, будучи помещенным в переменное электромагнитное поле, а интенсификация теплообмена обеспечивается за счет агрегатного состояния теплоносителя и характерных конструктивных особенностей в расположении теплопередающих элементов, что позволяет высвобождаемую тепловую энергию процесса направлять на эффективный, полезный нагрев губчатого железа.

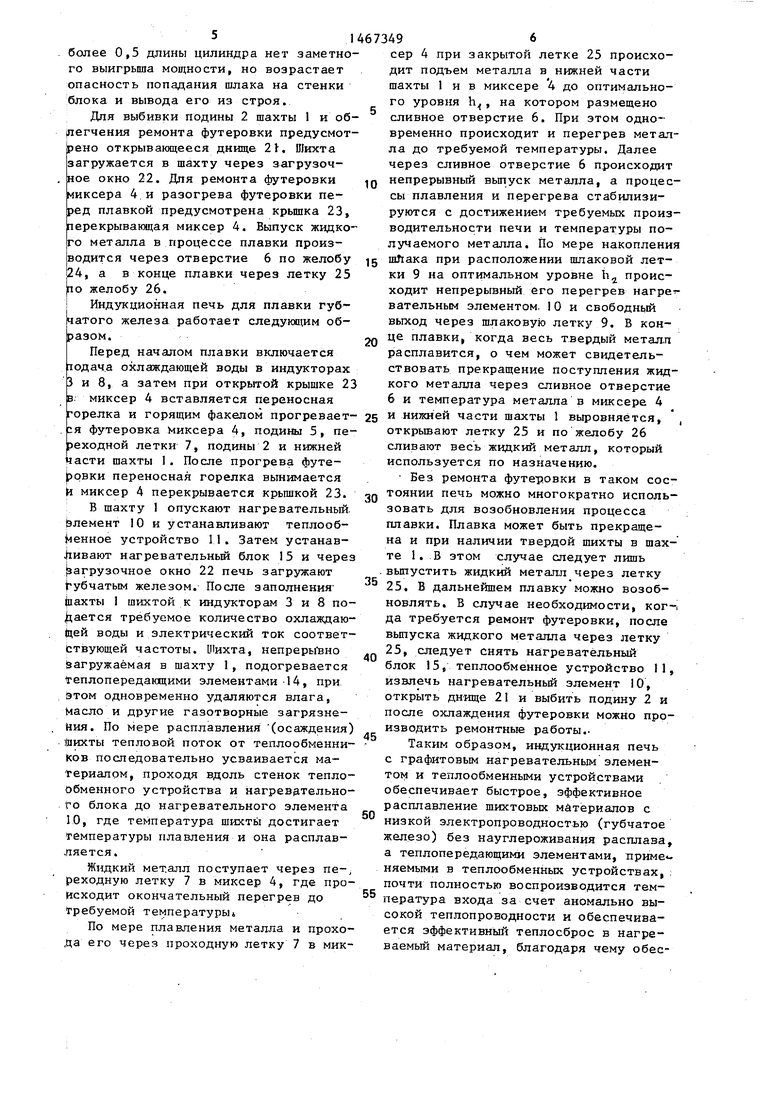

Теплопередаищий элемент 14 работает по замкнутому циклу, т.е. путем испарения теплоносителя в зоне нагрева, перемещение паров в .зону конденсации и возврата конденсата в зону . нагрева.

В нагреваемой части теплопбредаю- щего элемента жидкий теплоноситель испаряется с поглощением теплоты, а в охлаждаемой части элемента пар, пенюю часть шахты 1 жидкий металл. При 55 ретекакщий .из зоны испарения, кон- этом науглероживание расплава в ван- денсируется с выделением теплоты, не графитовым нагревательным.элемен- Высокотемпературный теплоноситель том 10 исключается.для эгаполнения теплопередающего эле

492

Высота основного плавильного индуктора h от нижнего его торца Является определяющей в достижении требующихся показателей процесса плавки при указанных оптимальных величинах h.. h. h. зависимых от h и прочих

v-v«члч, уаапип U,4j-и.о.)

высоты основного плавильного индук( г э зависимых от оптимальных условий.

Графитовый нагревательный злемент 10 выполнен в виде полого цилиндра с внутренним и внещним диаметром, равными соответственно 0,4-0,6 и О 92- 0,96 от внутреннего диаметра ванны (тигля) и высотой, равной 0,45-0,65

высоты основного плавильного индук..

тора h.

Для подогрева шихты, удаления влаги, сжигания горючих веществ и материалов, поступанлцих с шихтой,в шахте } выше нагревательного элемента 10 установлено теплообменное устройство 11, выполненное в виде двух ко- аксиально, расположенных.металлических цилиндров - внешнего 12 и внут- опе:шг1с1и i И BHVT

реннего 13, между которыми вертикальреннего 13, между которыми вертикаль

но размещены теплопередающие элементы 14, частично заполненные жидким теплоносителем и работающие по принципу тепловой трубы . Испарительные зоны теплопередакщих элементов 14 расположены у торца нагревательного элемента 10. В данном случае используется свойство углеродосодержащего материала нагревательного элемента 10 выделять больщое количество тепла, будучи помещенным в переменное электромагнитное поле, а интенсификация теплообмена обеспечивается за счет агрегатного состояния теплоносителя и характерных конструктивных особенностей в расположении теплопередающих элементов, что позволяет высвобождаемую тепловую энергию процесса направлять на эффективный, полезный нагрев губчатого железа.

Теплопередаищий элемент 14 работает по замкнутому циклу, т.е. путем испарения теплоносителя в зоне нагрева, перемещение паров в .зону конденсации и возврата конденсата в зону . нагрева.

В нагреваемой части теплопбредаю- щего элемента жидкий теплоноситель испаряется с поглощением теплоты, а в охлаждаемой части элемента пар, перетекакщий .из зоны испарения, кон- денсируется с выделением теплоты, Высокотемпературный теплоноситель для эгаполнения теплопередающего

мента 14 выбирается так, чтобы его температура кипения была несколько ниже температуры стенки нагревательного элемента 10, разогреваемого токами и близкой к температуре расплава метапла, например, при плавке губчатого железа теплоноситель выбирается с температурой кипения, близкой к 1570°С.

В предлагаемых теплопередающих элементах использован висмут, температура плавления которого 271°С, а температура кипения , возможны и другие теплоносители с несколько меньшей температурой кипения, например литий, температура кипения которого 1317°С

и др.

Теплопередаклцие элементы 14, разо греваясь до 1600-1700°С, служат источником нагрева шихты по всему ее слою в шахте. В рабочем положении каждая сторона теплопе едакщего элемента омывается потоками, имекищми различную температуру. Одна сторона потоком с высокой температурой образует зону подвода тепла, которое передается через стенку оболочки-и заполняющему элементу веществу и обуславливает протекание процесса испарения рабочего вещества. Образовавшиеся пары накапливаются в центральной зоне- элемента 14 и перемещаются в осевом направлении в сторону меньшег давления. Другая сторона теплопере- дающего элемента находится в зоне с более низкой температурой и образует зону отвода тепла, которое передаетс от конденсирукндего рабочего заполни|Теля через разделяклцую оболочку элемента и перемычки шихте. Сконденсировавшееся рабочее вещество в виде жидкости перемещается из зоны конденсации в зону испарения, где превращается в пар. Движение пара от зоны испарения к зоне конденсации происходит за счет разности температур в зонах испарения и конденсации. Возвращение жидкости в зону испарения осуществляется за счет силы тяжести либо под действием капилярной разности давлений по капипярной структуре (фитипю), расположенному внутри на стенках теплопередающего элемента (не показано). В герметичной оболочт ке теплопередающего элемента осуществляется замкнутый цикл циркуляции рабочего вещества.

В связи с тем, что температура

10

JQ

конденсации пара равна температуре кипения высокотемпературного теплоносителя, по всей высоте элемента 14 устанавливается практически одинаковая температура. При этом шихта подогревается за счет тепла, отдаваемого парами высокотемпературного теплоносителя при его конденсации.

Эффективная теплопроводность .теплопередающего элемента 14 (отношение плотности теплового потока через теп- лопередающий элемент к падению тем- 15 пературы на единицу дпины элемента) в десятки тысяч раз больше, чем теплопроводность, например, Си,. Ag или А1 и достигает -лЮ Вт/(м-К). Поэтому наводимые в нагревательном элементе 10 вихревые токи разогревают его до весьма значительных температур, а теплопередающие элементы 14 почти полностью воспроизводят температуру входа за счет аномально высо- 25 кой теплопроводности, позволяют поддерживать высокую температуру губчатого железа.

Дпя увеличения действительной поверхности теплообмена и расширения 0 технологических возможностей печи, она снабжена съемным нагревательным блоком 15 с тепловыми трубами, размещенными вертикально в его полых металлических лопастях, радиапьно ориентированных и жестко закрепленных по оси блока.

Верхняя часть щахты 1 с теплооб- менным устройством 11, расположенная над индуктором 3 и нагревательным элементом 10 опирается на плиту 16 с опорными колоннами 17, а нижняя часть шахты 1 и миксер 4 размещены на плите 18, закрепленной к опорным колоннам 19. Съемный нагревательный блок 15 опирается на кронштейны 20 в верхней части шахты 1.

Съемный нагревательный блок установлен внутри верхней секции с расположением его нижнего торца ниже верхнего торца графитового цилиндра на 0,3-0,5 его высоты. Расположение нижнего торца блока ниже верхнего торца цилиндра менее 0,3 его высоты приводит к ухудшению такой важной характеристики, как максимальная переносимая мощность, вследствие падения интенсивности теплосъема, а следовательно, к снижению производительности и КПД печи. При опускании блока

5

0

5

0

5

более 0,5 длины цилиндра нет заметного выигрьппа мощности, но возрастает опасность попадания шлака на стенки блока и вывода его из строя.

Для выбивки подины 2 шахты 1 и облегчения ремонта футеровки предусмот- jpeHo открывающееся днище 21, Шихта загружается в шахту через загрузочное окно 22. Для ремонта футеровки миксера 4 и разогрева футеровки перед плавкой предусмотрена крышка 23, перекрывающая миксер 4. Выпуск жидкого металла в процессе плавки производится через отверстие 6 по желобу 24, а в конце плавки через летку 25 |по желобу 26.

1 Индукционная печь для плавки губчатого железа работает следукяцим образом.

Перед началом плавки включается юдача охлаждающей воды в индукторах 3 и 8, а затем при открытой крышке 23 в миксер 4 вставляется переносная горелка и горящим факелом прогревает- :я футеровка Миксера 4, подины 5, переходной летки 7, подины 2 и нижней Части шахты 1. После прогрева футе- |ррвки переносная горелка вынимается И миксер 4 перекрывается крьш1кой 23.

В шахту 1 опускают нагревательный. Ьлемент 10 и устанавливают теплооб- iieHHoe устройство 11. Затем устанав- |1ивают нагревательньй блок 15 и через агрузочное окно 22 печь загружают рубчатым железом. После заполнения- |пахты 1 шихтой к индукторам 3 и 8 подается требуемое количество охлаждаю- (цей воды и электрический ток соответствующей частоты. Шихта, непреры вно

Загружаемая в шахту 1, подогревается 1геплопередающими элементами-14, при этом одновременно удаляются влага, йасло и другие газотворные загрязнения. По мере расплавления (осаждения) йихты тепловой поток от теплообменников последовательно усваивается материалом, проходя вдоль стенок тепло- Обменного устройства и нагрев тельно- Го блока до нагревательного элемента 10, где температура шихты достигает температуры плавления и она расплавляется.

Жидкий металл поступает через пе-, реходную летку 7 в миксер 4, где происходит окончательный перегрев до требуемой температуры

По мере плавления металла и прохода его через проходную летку 7 в мик0

5

сер 4 при закрытой летке 25 происходит подъем металла в нижней части шахты 1 и в миксере 4 до оптимального уровня h, на котором размещено сливное отверстие 6. При этом одновременно происходит и перегрев металла до требуемой температуры. Далее через сливное отверстие 6 происходит

Q непрерывный выпуск металла, а процессы плавления и перегрева стабилизируются с достижением требуемых производительности печи и температуры получаемого металла. По мере накопления

5 пЛака при расположении шлаковой летки 9 на оптимальном уровне h происходит непрерывный его перегрев нагре - вательным элементом. 10 и свободньвй выход через шлаковую летку 9. В конце плавки, когда весь твердый металл расплавится, о чем может свидетельствовать прекращение поступления жидкого металла через сливное отверстие 6 и температура металла в миксере 4 и нижней части шахты 1 выровняется, открьтают летку 25 и по желобу 26 сливают весь жидкий металл, который используется по назначению.

Без ремонта футеровки в таком состоянии печь можно многократно использовать для возобновления процесса плавки. Плавка может быть прекращена и при наличии твердой шихты в шахте 1. В этом случае следует лишь выпустить жидкий металл через летку 25. В дальнейшем плавку можно возобновлять. В случае необходимости, ког-, да требуется ремонт футеровки, после вьшуска жидкого металла через летку 25, следует снять на греватёльный блок 15, теплообменное устройство 11, извлечь нагревательньй элемент 10, открыть днище 21 и выбить подину 2 и после охлаждения футеровки можно производить ремонтные работы.Таким образом, индукционная печь с графитовым нагревательным элементом и теплообменными устройствами обеспечивает быстрое, эффективное расплавление шихтовых мйтериалов с низкой электропроводностью (губчатое железо) без науглероживания расплава, а теплопередающими элементами, приме няемыми в теплообменных устройствах, ; почти полностью воспроизводится температура входа за счет аномально высокой теплопроводности и обеспечивается эффективный теплосброс в нагреваемый материал, благодаря чему обес0

5

0

5

0

5

печивается быстрое нагревание и расплавление губчатого железа, при этом не требуется дополнительного расхода газа на подогрев шихты перед ее погружением (опусканием) в зону плавле- ния, т.е. осуществлена интенсификация процесса путем снижения теплопо- терь и сокращения энергетических зат- рат.

Формула изобретения

Индукционная печь для плавки губчатого железа, состоящая из вертикальной шахты, имеющей нижнюю секцию с индуктором и верхнюю секцию с нагревательным устройством, и содержащая миксер с индуктором .и сливным

отверстием.

, отличающаяс

тем, что, с целью повышения производительности и КПД печи и исключения

15

0

науглероживания расплава, нижнйя секция снабжена полым графитовым цилиндром, установленньм внутри секции в ее верхней части, а нагревательное устройство выполнено в виде двух вертикальных коаксиально расположенных жаропрочных стальных цилиндров, между которьии размещены тепловые трубы, испарительные зоны которых расположены у верхнего торца графитового цилиндра, а конденсационные зоны - в верхней части стальных цилиндров, и съемного нагревательного блока в авде полых радиальных лопастей с теп- трубами, установленного внутри верхней секции с расположением его нижнего торца ниже верхнего торца графитового цилиндра на 0,3-0,5 его высоты, причем тепловые трубы съемного нагревательного блока установлены вертикально в полых лопастях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Индукционная печь | 1981 |

|

SU998839A1 |

| ИНДУКЦИОННАЯ ПЕЧЬ | 1994 |

|

RU2092761C1 |

| ШАХТНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ | 1968 |

|

SU206607A1 |

| Нагревательный блок для разжигания шлаков при плавке в индукционных печах | 1987 |

|

SU1440935A1 |

| ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЕЧЬ-ТЕРМОС | 2001 |

|

RU2213311C2 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2336478C2 |

| ПЛАВИЛЬНО-ЛИТЕЙНЫЙ КОМПЛЕКС ДЛЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2285879C1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ | 1992 |

|

RU2066818C1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2406953C1 |

| ЖИДКОФАЗНАЯ ПЕЧЬ ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2348881C2 |

Изобретение относится к металлургии, в частности к индукционным печам для плавки губчатого железа. Цель изобретения - повьшение производительности и КПД печи и исключение науглероживания расплава. Поставленная цель достигается тем, что нижняя часть шахты 1 снабжена полым графитовым нагревателем 10,. который в переменном электромагнитном поле вьделя- ет большое количество тепла, а тепло- обменное устройствоj расположенное в верхней части шахты I, снабжено тепловыми трубами:и съемным нагревательным блоком 15 с тепловыми, трубами, что интенсифицирует теплообмен за счет изменения агрегатного состояния теплоносителя и направляет высвобождаемую тепловую энергию на эффективный полезный нагрев шихты без дополнительных теплозатрат. 3 иЛ. с (Л

Фи,е.2

tit Г Зона переноса

Зона ноереваЗона

(испарения)(мнвенсоции)

Фиг.З

| ИНДУКЦИОННАЯ ПЕЧЬ | 0 |

|

SU358597A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Индукционная печь | 1981 |

|

SU998839A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1989-03-23—Публикация

1987-03-16—Подача