Известны шахтные печи для плавки металлов, состоящие из шахты с подогреваюшими устройствами и электропечи, установленной под шахтой и соединенной с ней.

Описываемая печь отличается от известной тем, что под шахтой установлен тигель, соединенный в нижней своей части каналами с одной стороны с плавильным каналом индукционного устройства, с другой стороны, с обогреваемым копильником. Канал индукционного устройства имеет вспомогательную летку.

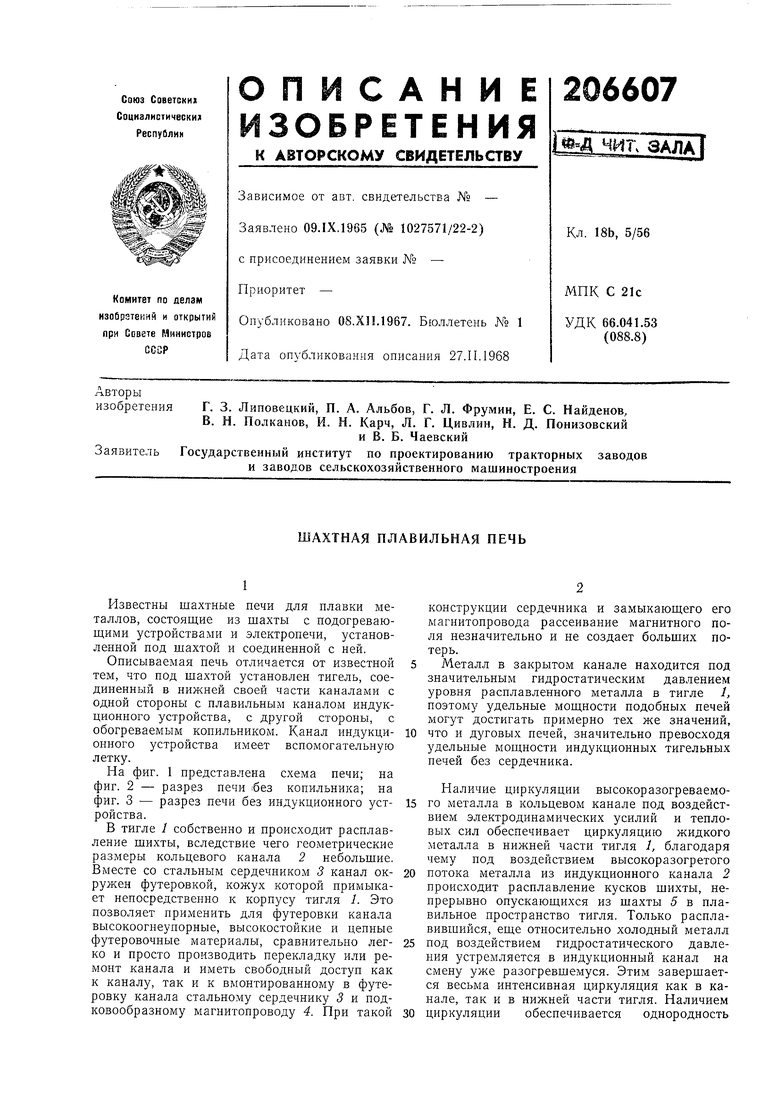

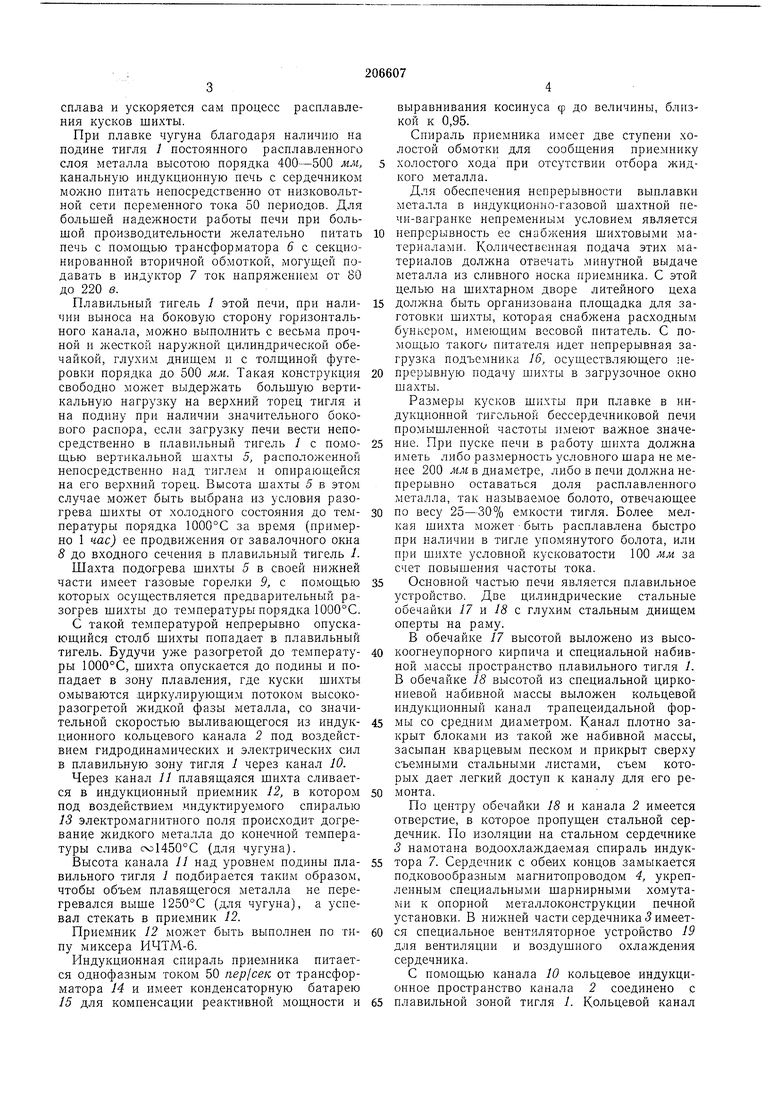

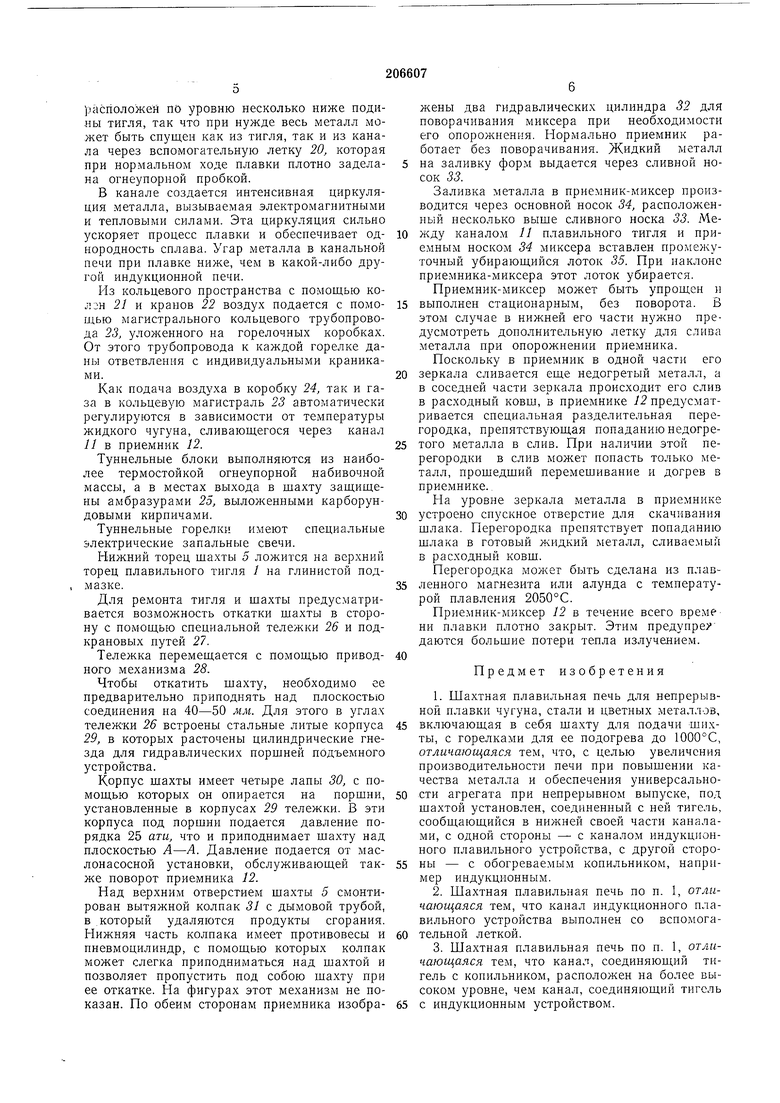

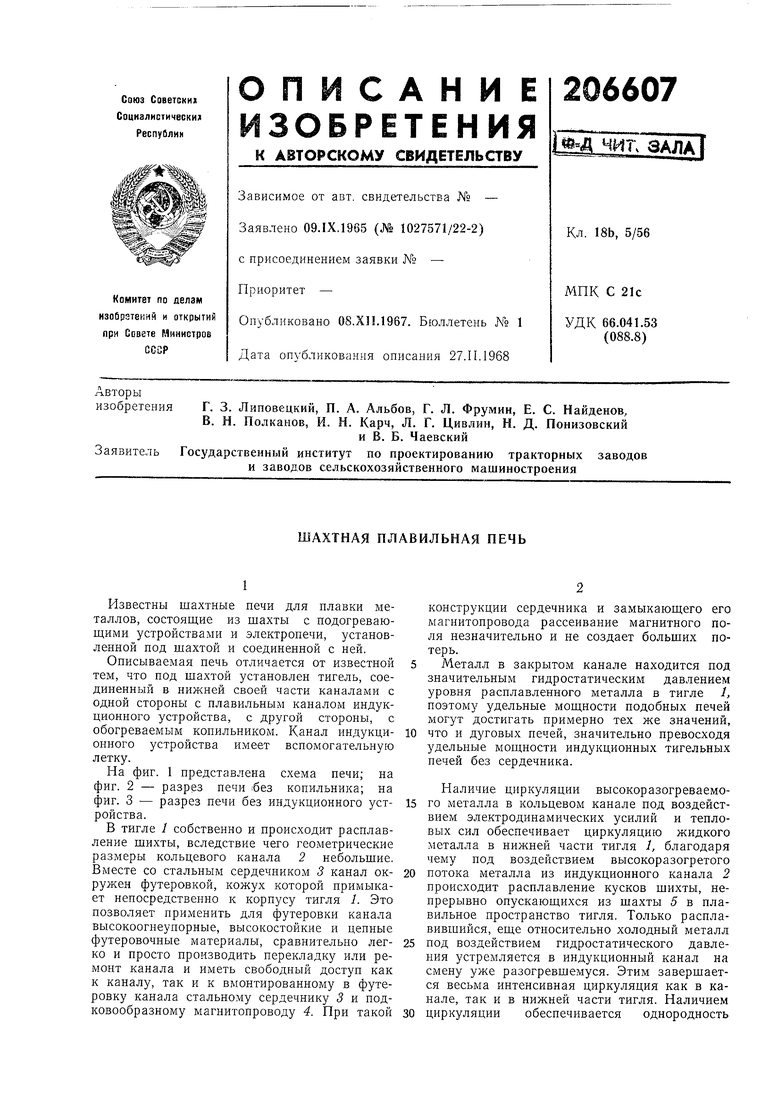

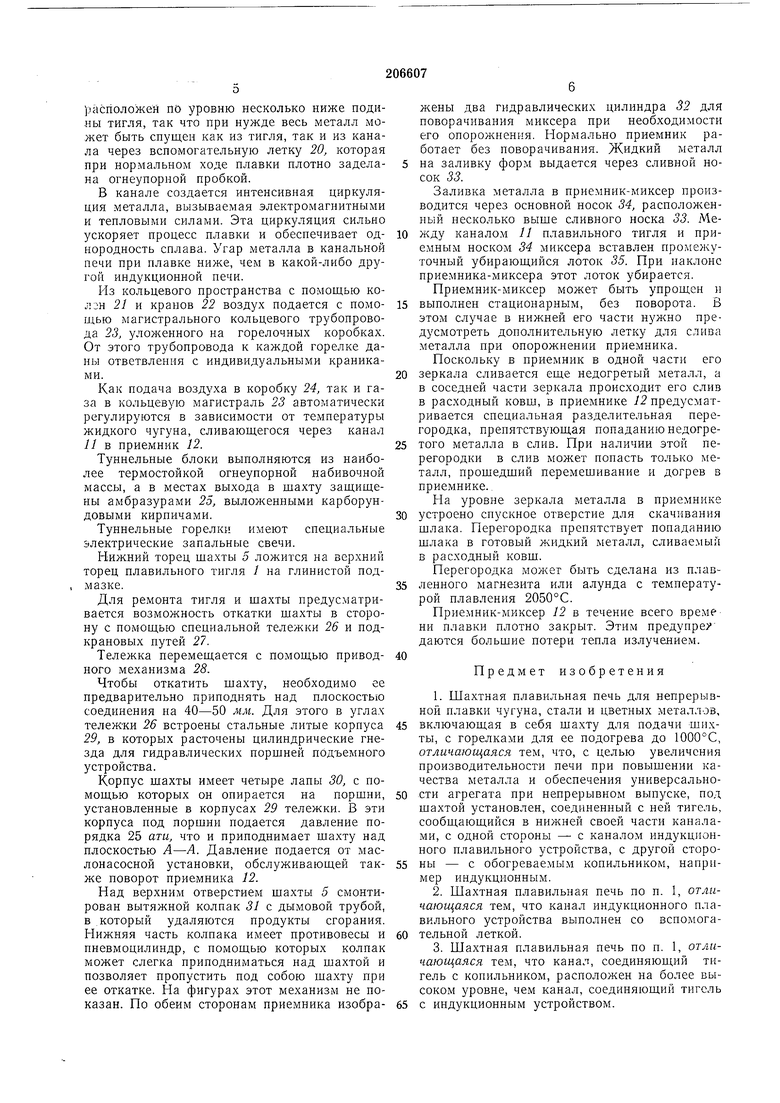

На фиг. 1 представлена схема печи; на фиг. 2 - разрез печи без копильника; на фиг. 3 - разрез печи без индукционного устройства.

В тигле / собственно и происходит расплавление шихты, вследствие чего геометрические размеры кольцевого канала 2 небольшие. Вместе со стальным сердечником 3 канал окружен футеровкой, кожух которой примыкает непосредственно к корпусу тигля 1. Это позволяет применить для футеровки канала высокоогнеупорные, высокостойкие и цепные футеровочные материалы, сравнительно легко и просто производить перекладку или ремонт канала и иметь свободный доступ как к каналу, так и к вмонтированному в футеровку канала стальному сердечнику 3 и подковообразному магнитопроводу 4. При такой

конструкции сердечника и замыкающего его магнитопровода рассеивание магнитного поля незначительно и не создает больших потерь.

Металл в закрытом канале находится под значительным гидростатическим давлением уровня расплавленного металла в тигле 1, поэтому удельные мощности подобных печей могут достигать примерно тех же значений, что и дуговых печей, значительно превосходя удельные мощности индукционных тигельных печей без сердечника.

Наличие циркуляции высокоразогреваемого металла в кольцевом канале под воздействием электродинамических усилий и тепловых сил обеспечивает циркуляцию жидкого металла в нижней части тигля /, благодаря чему под воздействием высокоразогретого потока металла из индукционного канала 2 происходит расплавление кусков шихты, непрерывно опускающихся из шахты 5 в плавильное пространство тигля. Только расплавившийся, еше относительно холодный металл под воздействием гидростатического давления устремляется в индукционный канал на смену уже разогревшемуся. Этим завершается весьма интенсивная циркуляция как в канале, так и в нижней части тигля. Наличием циркуляции обеспечивается однородность

сплава и ускоряется сам процесс расплавления кусков шихты.

При плавке чугуна благодаря наличию на нодине тигля 1 постоянного расплавленного слоя металла высотою порядка 400-500 мм, канальную индукционную печь с сердечником можно питать непосредственно от низковольтной сети переменного тока 50 периодов. Для большей надежности работы печи при большой производительности желательно питать печь с помощью трансформатора 6 с секционированной вторичной обмоткой, могуш,ей подавать в индуктор 7 ток напряжением от 80 до 220 б.

Плавильный тигель / этой печи, при наличии выноса на боковую сторону горизонтального канала, можно выполнить с весьма прочной и жесткой наружной цилиндрической обечайкой, глухим днищем и с толщиной футеровки порядка до 500 мм. Такая конструкция свободно может выдержать большую вертикальную нагрузку на верхний торец тигля и на подину при наличии значительного бокового распора, если загрузку печи вести непосредственно в плавильный тигель 1 с помощью вертикальной шахты 5, расположенной непосредственно над тиглем и опирающейся на его верхний торец. Высота шахты 5 в этом случае может быть выбрана из условия разогрева шихты от холодного состояния до температуры порядка 1000°С за время (примерно 1 час) ее продвижения от завалочного окна 8 до входного сечения в плавильный тигель 1.

Шахта подогрева шихты 5 в своей нижней части имеет газовые горелки 9, с помощью которых осуществляется предварительный разогрев шихты до температуры порядка 1000°С.

С такой температурой непрерывно опускающийся столб шихты попадает в плавильный тигель. Будучи уже разогретой до температуры 1000°С, шихта опускается до подины и попадает в зону плавления, где куски шихты омываются циркулирующим потоком высокоразогретой жидкой фазы металла, со значительной скоростью выливающегося из индукционного кольцевого канала 2 под воздействием гидродинамических и электрических сил в плавильную зону тигля 1 через канал 10.

Через канал 11 плавящаяся щихта сливается в индукционный приемник 12, в котором под воздействием индуктируемого спиралью 13 электромагнитного поля происходит догревание жидкого металла до конечной температуры слива счз1450°С (для чугуна).

Высота канала 11 над уровнем подины плавильного тигля / подбирается таким образом, чтобы объем плавящегося металла не перегревался выше 1250°С (для чугуна), а успевал стекать в приемник 12.

Приемник 12 может быть выполнен по типу миксера ИЧТМ-6.

выравнивания косинуса ф до величины, близкой к 0,95.

Спираль приемника имеет две ступени холостой обмотки для сообщения приемиику холостого хода при отсутствии отбора жидкого металла.

Для обеспечения непрерывности выплавки металла в индукционно-газовой шахтной печи-вагранке непременным условием является

непрерывность ее снабжения шихтовыми материалами. Количественная подача этих материалов должна отвечать минутной выдаче металла из сливного носка приемника. С этой целью на шихтарном дворе литейного цеха

должна быть организована площадка для заготовки шихты, которая снабжена расходным бункером, имеющим весовой иитатель. С помощью такого питателя идет непрерывная загрузка подъемника 16, осуществляющего непрерывную подачу шихты в загрузочное окно шахты.

Размеры кусков шихты при плавке в индукционной тигельной бессердечниковой печи промышленной частоты имеют важное значение. При пуске иечи в работу шихта должна иметь либо размерность условного шара не менее 200 мм в диаметре, либо в печи доллша непрерывно оставаться доля расплавленного металла, так называемое болото, отвечающее

по весу 25-30% емкости тигля. Более мелкая шихта может быть расплавлена быстро при наличии в тигле упомянутого болота, или при шихте условной кусковатости 100 мм за счет повышения частоты тока.

Основной частью печи является плавильное

устройство. Две цилиндрические стальные

обечайки 17 и 18 с глухим стальным днищем

оперты на раму.

В обечайке 17 высотой выложено из высокоогнеупорного кирпича и специальной набивной массы пространство плавильного тигля 1. В обечайке 18 высотой из специальной циркониевой набивной массы выложен кольцевой индукционный канал трапецеидальной формы со средним диаметром. Канал плотно закрыт блоками из такой же набивной массы, засыпан кварцевым песком и ирикрыт сверху съемными стальными листами, съем которых дает легкий доступ к каналу для его ремонта.

По центру обечайки 18 и канала 2 имеется отверстие, в которое пропущен стальной сердечник. По изоляции на стальном сердечнике 3 намотана водоохлаждаемая спираль индуктора 7. Сердечник с обеих концов замыкается подковообразным магнитопроводом 4, укрепленным специальными шарнирными хомутами к опорной металлоконструкции печной установки. В нижней части сердечника 5 имеется специальное вентиляторное устройство 19 для вентиляции и воздушного охлаждения сердечника.

расположен ПО уровню несколько ниже подины тигля, так что при нужде весь металл может быть спущен как из тигля, так и из канала через вспомогательную летку 20, которая при нормальном ходе плавки плотно заделана огнеупорной пробкой.

В канале создается интенсивная циркуляция металла, вызываемая электромагнитными и тепловыми силами. Эта циркуляция сильно ускоряет процесс плавки и обеспечивает однородность сплава. Угар металла в канальной печи при плавке ниже, чем в какой-либо другой индукционной печи.

Из кольцевого пространства с помощью кол:;-н 21 и кранов 22 воздух подается с помощью магистрального кольцевого трубопровода 23, уложенного на горелочных коробках. От этого трубопровода к каждой горелке даны ответвления с индивидуальными краниками.

Как подача воздуха в коробку 24, так и газа в кольцевую магистраль 23 автоматически регулируются в зависимости от температуры жидкого чугуна, сливающегося через канал и в приемник 12.

Туннельные блоки выполняются нз наиболее термостойкой огнеупорной набивочной массы, а в местах выхода в щахту защищены амбразурами 25, выложенными карборундовыми кирпичами.

Туннельные горелки имеют специальные электрические запальные свечи.

Нижний торец шахты 5 ложится на верхний торец плавильного тигля / на глинистой подмазке.

Для ремонта тигля и шахты предусматривается возможность откатки шахты в сторону с помощью специальной тележки 26 и подкрановых путей 27.

Тележка перемещается с помощью приводного механизма 28.

Чтобы откатить щахту, необходимо ее предварительно приподнять над плоскостью соединения на 40-50 мм. Для этого в углах тележки 26 встроены стальные литые корпуса 29, в которых расточены цилиндрические гнезда для гидравлических поршней подъемного устройства.

Корпус шахты имеет четыре лапы 30, с помощью которых он опирается на поршни, установленные в корпусах 29 тележки. В эти корпуса под поршни подается давление порядка 25 ати, что и приподнимает шахту над плоскостью А-А. Давление подается от маслонасосной установки, обслуживающей также поворот приемника 12.

Над верхним отверстием шахты 5 смонтирован вытяжной колпак 31 с дымовой трубой, в .который удаляются продукты сгорания. Нижняя часть колпака имеет противовесы и пневмоцилиндр, с помошью которых колпак может слегка приподниматься над шахтой и позволяет пропустить под собою шахту при ее откатке. На фигурах этот механизм не показан. Но обеим сторонам приемника изображены два гидравлических цилиндра 32 для поворачивания миксера при необходимости его опорожнения. Нормально приемник работает без поворачивания. Жидкий металл на заливку форм выдается через сливной носок 33.

Заливка металла в приемник-миксер производится через основной носок 34, расположенный несколько выше сливного носка 33. Между каналом 11 плавильного тигля и приемным носком 34 миксера вставлен промежуточный убирающийся лоток 35. Нри наклоне приемника-миксера этот лоток убирается.

Нриемник-миксер может быть упрощен и выполнен стационарным, без поворота. В этом случае в нижней его части нужно предусмотреть дополнительную летку для слива металла при опорожнении приемника.

Носкольку в приемник в одной части его зеркала сливается еще недогретый металл, а в соседней части зеркала происходит его слив в расходный ковш, в приемнике 72 предусматривается специальная разделительная перегородка, препятствующая попаданию недогретого металла в слив. Нри наличии этой перегородки в слив может попасть только металл, прошедший перемешивание и догрев в приемнике..

На уровне зеркала металла в приемнике

устроено спускное отверстие для скачивания

шлака. Нерегородка препятствует попаданию

шлака в готовый жидкий металл, сливаемый

в расходный ковш.

Нерегородка может быть сделана из плавленного магнезита или алунда с температурой плавления 2050°С.

Нриемник-миксер 12 в течение всего време ни плавки плотно закрыт. Этим предупре даются большие потери тепла излучением.

Нредмет изобретения

1.Шахтная плавильная печь для непрерывной плавки чугуна, стали и цветных металлов,

включающая в себя шахту для подачи шихты, с горелками для ее подогрева до 1000°С, отличающаяся тем, что, с целью увеличения производительности печи при повышении качества металла и обеспечения универсальности агрегата при непрерывном выпуске, под шахтой установлен, соединенный с ней тигель, сообщающийся в нижней своей части каналами, с одной стороны - с каналом индукционного плавильного устройства, с другой стороны - с обогреваемым копильником, например индукционным.

2.Шахтная плавильная печь по п. 1, отличающаяся тем, что канал индукционного плавильного устройства выполнен со вспомогательной леткой.

3.Шахтная плавильная печь по п. 1, отличающаяся тем, что канал, соединяющий тигель с копильником, расположен на более высоком уровне, чем канал, соединяющий тигель

№00 - /ffffffS

206607

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ | 1967 |

|

SU204355A1 |

| ИНДУКЦИОННАЯ ПЕЧЬ | 1994 |

|

RU2092761C1 |

| ШАХТНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ | 2006 |

|

RU2334925C1 |

| ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЕЧЬ | 2017 |

|

RU2661368C1 |

| ШАХТНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ | 1969 |

|

SU253088A1 |

| ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЕЧЬ-ТЕРМОС | 2001 |

|

RU2213311C2 |

| ДВУХ ВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ С КОПИЛЬНИКОМ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2013 |

|

RU2522283C1 |

| Индукционная печь для плавки губчатого железа | 1987 |

|

SU1467349A1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2406953C1 |

| Индукционная печь | 1981 |

|

SU998839A1 |

Авторы

Даты

1968-01-01—Публикация