1

Изобретение относится к целлюлозно-бумажной промьгашенности и может быть использовано в производстве тисненых и гофрированных печатных грунтованных обоев.

Цель изобретения - улучшение качества обоев за счет повышения устойчивости рельефа тиснения.

Используемый в грунтовочном слое продукт поликонденсации мочевины, формальдегида и - капролактама представляет собой бесцветную прозрачную жидкость, неограниченно сме- , шивающуюся с водой, содержит 0,2- 0,25% свободного формальдегида, имеет время желатинизации при 100 С 60 с, коэффициент рефракции 1,396, вязкость по ВЗ-4 12 с, время жизнеспособности при 20°С 2-4 ч, срок хранения 90 сут.

Продукт поликонденсации мочевины, формальдегида и 6-капролактама с мольным соотношением исходных мономеров от 1,00:0,67:0,11 до 1,00:0,73: :0,27 получен впервые в лабораторных условиях по следующему режиму.

Готовят реакционную смесь путем добавления небольшими порциями NaOH () при постоянном перемешивании в 286 г формалина с концентрацией 7,0% до рН.,5. Затем при постог ЯННОМ перемешивании загружают 35,6 г е-капролактама и после полного его растворения загружают 49 г мочевины и выдерживают до полного растворения

мочевины.

Коэффициент рефракции реакционной смеси 1,402, рН 7,0.

Процесс поликонденсации реакционной смеси проводится в три стадии.

й

о: оо со со

00

На первой стадии реакционную сме подогревают до 90-92 С и выдерживаю при этой температуре 30 мин.

На второй стадии добавляют неболшими порциями хлористьш аммоний () при непрерывном перемешивании и доводят-рН смеси до 4,3-4,5, затем реакционную смесь вьщерживают при 90-92 С в течение 30 мин, после чего добавляют небольшие количества раствора едкого натра (), изменяют рН до 5,7-7,0 и проводят вакуум сушку раствора продукта поликонденсации при 68-72°С и разрежении 85- 90 кПа до коэффициента рефракции 1,452-1,455.

На третьей стадии полученный продукт поликонденсации .охлаждают до.- 65-68 С и добавляют 30 г мочевины. Доконденсацию с карбамидом проводят при 60-62 С при постоянном перемешивании в течение 30 мин. Затем добавляют еще 24,4 г мочевины и при включенной мешалке и температуре 60-62°С продукт поликонденсации выдерживают 30 мин. После охлаждения продукта поликонденсации до 20-25 с (коэффициент рефракции 1,476) разбавляют его водой до концентрации 30% и стабилизируют добавлением аммиачной воды до рН 7,3-7,5.

В качестве сополимера бутадиена со стиролом используют бутадиенсти- рольный латекс СКС-65ГП.

В качестве цветного пигмента используют хроматический пигмент формы вес и др.

Получение обоев согласно изобрете нию может осуществляться тридицион- ными способами производства тисненых и гофрированных печатных грунтованны обоев.

Пример 1 (по изобретению). Обои, содержащие бумажную основу массой 1 м 90 г и грунтовочный слой массой 20 г/м, включающий следующие компоненты, мае.ч.:

Каолин100

Латекс СКС-65 ГП 16,0 Хроматический пигмент формы ВСО5,3

Пирофосфат натрия 1,3 Продукт поликонденсации мочеви)1ы, формальдегида и 5-капролактама при их мольном соотношении 1,0:0,67:0,11 1,3

35

лп

получают путем обработки грунт овочным составом, содержащим, мае.ч.: Каолин100

Латекс СКС-65 НП 32,0 Хроматический пигмент формы вес5,3

Пирофосфат натрия 1,3 Продукт поликонден- 10 сации мочевины, формальдегида и -капро- лактама при их мольном соотношении 1,0:0,67: :0,116,5

15 Грунтовочный состав готовят следующим образом. В воду (взятую из расчета 40% сухих веществ и с учетом концентрации латекса, и продукта поликонденсации мочевины, фор- 20 мальдегида и -капролактама, ,4%) вводят каолин, Пирофосфат натрия, латекс, цветной пигмент в указанных соотношениях и перемешивают 20 мин. В приготовленную суспензию при посто- 25 ЯННОМ перемешивании вводят продукт поликонденсации мочевины, формальдегида и 6-капролактома. Массовая доля сухих веществ в грунтовочном составе 39,2%.

30 Бумагу с грунтовочным слоем влажностью 12% обрабатывают в печатно- тиснильной машине и сушат. При этом получают слой печатной краски - красочный слой рисунка следующего состава, мае.ч.:

Каолин100

Бутадиенстирольный латекс СКС-65ГП . 35,4 Хроматический пигмент формы ВСО3,0

Казеин5,0

Гексаметафосфат натрия0,1

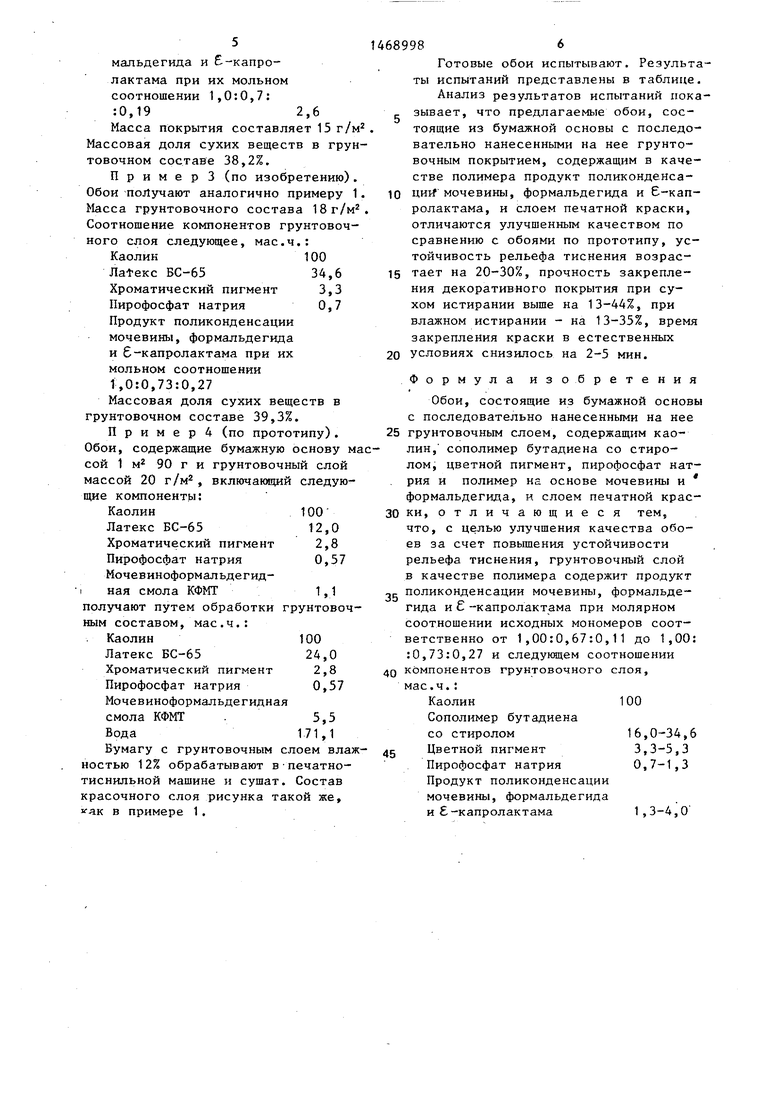

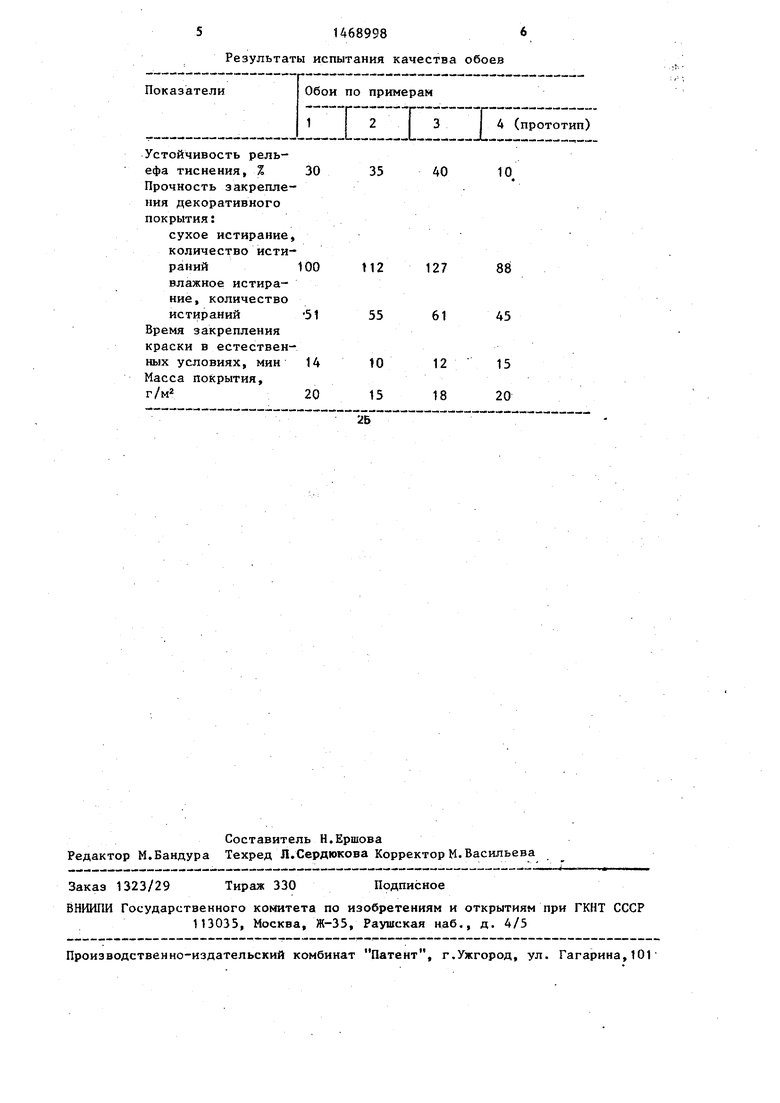

Готовые обои испытывают на устой- д5 чивость рельефа тиснения, прочность закрепления декоративного покрытия и красковосприятие. Результаты испытаний представлены в таблице.

П р и м е р 2 (по изобретению). Обои получают аналогично примеру 1, но при следующем соотношении компонентов грунтовочного слоя, .мае. ч.:

Каолин100

Латекст СКС-65 ГП 25,3 Хроматический пигмент 4,3 Пирофосфат натрия 1,0 Продукт поликонденсации мочевины, фор0

5

5

мальдегида и --капро- лактама при их мольном соотношении 1,0:0,7: :0,192,6

Масса покрытия составляет 15 г/м Массовая доля сухих веществ в грунтовочном составе 38,2%.

П р и м е р 3 (по изобретению). Обои аналогично примеру 1 Масса грунтовочного состава 18г/м Соотношение компонентов грунтовочного слоя следующее, мае.ч.: Каолин100

Латекс БС-6534,6

Хроматический пигмент 3,3 Пирофосфат натрия 0,7 Продукт поликонденсации мочевины, формальдегида и 6-капролактама при их мольном соотношении 1,0:0,73:0,27

Массовая доля сухих веществ в грунтовочном составе 39,3%.

П р и м е р 4 (по прототипу). Обои, содержащие бумажную основу мсой 1 м 90 г и грунтовочный слой массой 20 г/м, включающий следующие компоненты:

Каолин100

Латекс БС-6512,0

Хроматический пигмент 2,8 Пирофосфат натрия 0,57 Мочевиноформальдегид- I ная смола КФМТ1,1

получают путем обработки грунтовочным составом, мае.ч.:

Каолин100

Латекс БС-6524,0

Хроматический пигмент 2,8 Пирофосфат натрия 0,57 Мочевиноформальдегидная смола КФМТ . 5,5 Вода171,1

Бумагу с грунтовочным слоем влажностью 12% обрабатывают в-печатно- тиснильной машине и сушат. Состав красочного слоя рисунка такой же, iffl.K в примере 1 .

689986

Готовые обои испытывают. Результаты испытаний представлены в таблице.

Анализ результатов испытаний показывает, что предлагаемые обои, состоящие из бумажной основы с последовательно нанесенными на нее грунтовочным покрытием, содержащим в качестве полимера продукт поликонденса10 цир мочевины, формальдегида и 6-капролактама, и слоем печатной краски, отличаются улучшенным качеством по сравнению с обоями по прототипу, устойчивость рельефа тиснения возрас15 тает на 20-30%, прочность закрепления декоративного покрытия при сухом истирании выше на 13-44%, при влажном истирании - на 13-35%, время закрепления краски в естественных

20 условиях снизилось на 2-5 мин.

Формула изобретения

Обои, состоящие из бумажной основы с последовательно нанесенными на нее 25 грунтовочным слоем, содержащим каолин, сополимер бутадиена со стиролом, цветной пигмент, пирофосфат нат- . рия и полимер на основе мочевины и формальдегида, и слоем печатной крас- 30 ки, отличающиеся тем, что, с целью улучшения качества обоев за счет повышения устойчивости рельефа тиснения, грунтовочный слой в качестве полимера содержит продукт 2g поликонденсации мочевины, формальдегида и -капролактама при молярном соотношении исходных мономеров соответственно от 1,00:0,67:0,11 до 1,00: :0,73:0,27 и следующем соотношении 0 компонентов грунтовочного слоя, мае.ч.:

Каолин100

Сополимер бутадиена со стиролом16,0-34,6

5 Цветной пигмент3,3-5,3

Пирофосфат натрия 0,7-1,3 Продукт поликонденсации мочевины, формальдегида и .-капролактама 1,3-4,0

514689986

Результаты испытания качества обоев

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для мелования бумаги и картона | 1987 |

|

SU1468997A1 |

| Состав для поверхностной обработки бумаги, преимущественно для липких лент | 1987 |

|

SU1468999A1 |

| Обои | 1985 |

|

SU1305231A1 |

| Обои | 1983 |

|

SU1087595A1 |

| Тисненые обои | 1990 |

|

SU1721161A1 |

| Бумажная масса для изготовления бумаги-основы для тисненых и гофрированных обоев | 1983 |

|

SU1131953A1 |

| Обои | 1982 |

|

SU1038395A1 |

| Влагостойкие обои | 1989 |

|

SU1654406A1 |

| Гуммированные обои | 1985 |

|

SU1234491A1 |

| Мелованный волокнистый материал | 1981 |

|

SU979563A1 |

Изобретение относится к целлюлозно-бумажной промышленности и позволяет улучшить качество обоев за счет повышения устойчивости рельефа тиснения. На бумажную основу наносят грунтовочный слой и слой печатной краски. Грунтовочный слой содержит, мае.ч.: каолин 100; сополимер буша- диена со стиролом 16,0-34,6; цветной пигмент 3,3-5,3; пирофосфат натрия 0,7-1,3 и продукт поликонденсации мочевины, формальдегида и б-капролак- тама при мольном соотношении исходных мономеров соответственно от 1,00: :0,67гО,11 до 1,00:0,73:0,27 1,3-4,0. 1 табл. с (О

30 35 40 10 .

100 12 127 88

51 55 61 45 14 10 12 15

20 15 18 20

.„, „

Составитель Н.Ершова Редактор М.Бандура Техред Л.Сердюкова Корректор М.Васильева

Заказ 1323/29

Тираж 330

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Подписное

| Технологический регламент производства обоев | |||

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ КОНУСОВ | 1922 |

|

SU709A1 |

| Минская обойная фабрика, 1986 | |||

| Технологический регламент производства обоев | |||

| Ленинградская обойная фабрика ЛПО Бумага, 1982 | |||

| ,(54) ОБОИ | |||

Авторы

Даты

1989-03-30—Публикация

1987-09-08—Подача