Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано при получении влагопрочной бумаги, преимущественно бумаги-основы для липкой ленты.

Целью изобретения является улучшение качества за счет одновременного повышения разрушающего усилия во влажном состоянии и впитывающей способности.

Пример 1. Состав для поверхностной обработки бумаги, включающий, мае. ч.: продукт поликонденсации

мочевины,формальдегида иf- капролак- тама при молярном соотношении мономеров соответственно 1,0:0,7:0,19:100; продукт взаимодействия щелочного гидролизата сополимера со степенью гидролиза 60% и белой сажи при их, массовом соотношении 9:17,5; отвер- дитель 2, вода 2775, готовят путем смешения продукта поликонденсации и продукта взаимодействия в указанных соотношениях с последующим введением отвердителя.

со

Продукт поликоиденсацни мочевины, формальдегида и -капролактама при соотношении исходных мономеров соответственно от 1:0,67:0,11 до 1:0,73: :0,27 получен по следующей технологии.

Готовят реакционную смесь путем добавления небольшими порциями NaOH с концентрацией 42% при постоянном перемешивании в 286 г формалина с Концентрацией 37% до рН 7,2-7,5. Затем при постоянном перемешивании загружают 35,6 г -капролактама и после его полного растворения загружают 49 г мочевины и выдерживают смесь до полного растворения мо- чев1П{ы. Коэффициент рефракции реакционной смеси 1,402, рН 7,0. Процесс поликонденсации реакционной смеси проводится в три ста71ии.

первой стадии реакционную смесь подогревают до и выдерживают при этой температуре в течение 30 мин.

На второй стадии добавляют небольшими порциями хлористый аммоний с концентрацией 20% при непрерывном перемешивании и доводят рН смеси до 4,5. Затем реакционную смесь выдерживают при 92 С в течение 30 мии, после чего добавлением небольших количеств раствора едкого натра (концентрация - 42%) изменяют рН до 7,0 и проводят вакуум-сушку раствора продукта конденсации при 68 С и разрежении 85 кПа до коэффициента рефракции 1,452.

На третьей стадии полученньш продукт-поликонденсации охлаждают до 68 С и добавляют 30 г мочевины. Доконденсацию с мочевиной проводят при 62 С при постоянном перемешивани в течение 30 мин. Затем добавляют еще 24,4 г мочевины и при вколоченной мешалке и температуре 62°С продукт поликонденсации выдерживают 30 мин. После охлаждения продукта поликонденсации до 25 С (коэффициент рефракции 1,476) разбавляют его водой до концентрации 30% и стабилизируют добавлением NH,,.OH до рН 7,5.

Получе1И1ый состав наносят на жное полотно массой 1 м 55 г из 100% электроизоляционной целлюлозы марки ЭК-2 в мокрой части бумагоделательной машины при сухости бумажного полотна 14%. Насос состава 5,3 г/м .

После прессования,крепирования и сушки полученную бумагу испытывают по стандартным методикам на пока- затели разрушающего усилия во влажном состоянии и впитываемости при одновременном смачивании. Перед испытаниями образцы бумаги подвергают термообработке в течение- 1 ч при

С. Показатель впитываемости при одновременном смачивании определяют по отношению к бумадиенстирольному нитрильному карбоксилированному латексу БСНК с концентрацией 25%, так

как бумага-основа для липких лент в дальнейшем пропитывается этим латексом на пропиточной машине при получении бумаги-подложки. Причем определялся привес латекса по сухому веществу в г на 1 м б:, ма- ги.

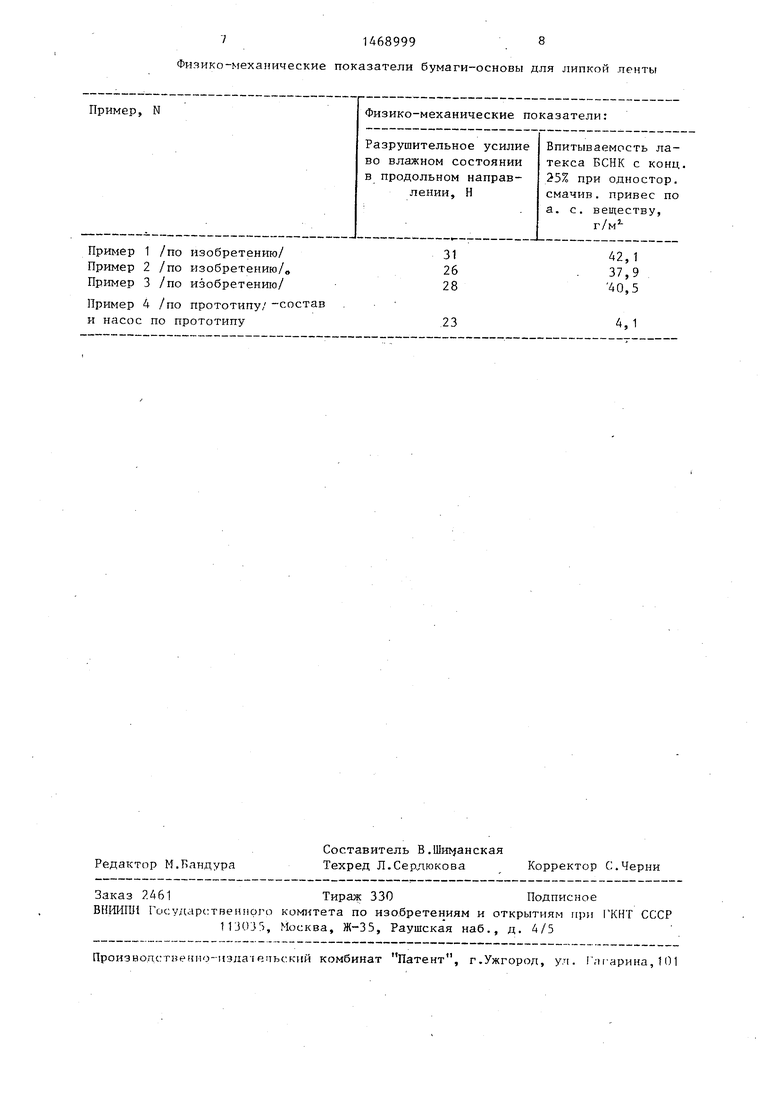

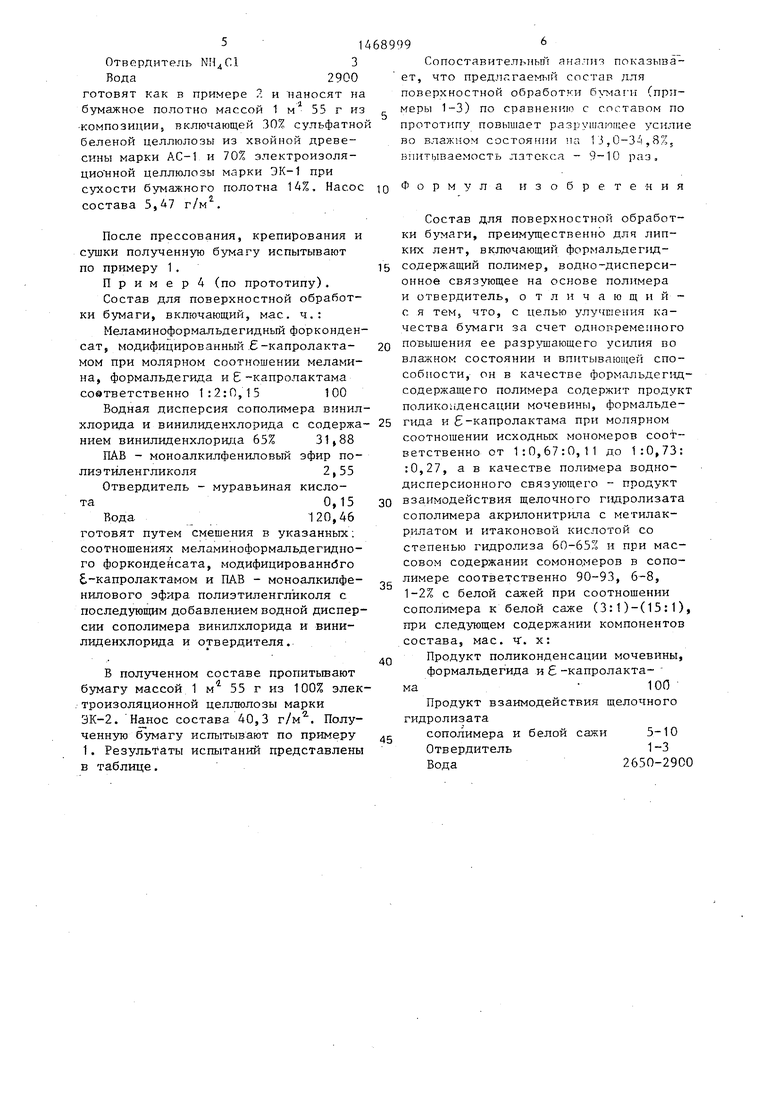

Результаты испытаний представлены в таблице.

5

0

5

0

5

0

5

Пример2., Состав для поверхностной обработки бумаги, включающий, мае. ч;

Продукт поликонденсации мочевины, формальдегида и -капролактама при молярном соотношении исходных мономеров соответственно 1,0:0,73: :0,27 100.

Продукт взаимодействия щелочного гидролиза сополимера со степенью 65% и белой сажи при их массовом соотношении 3:1 5.

Отвердитель CH COONH 1.

Вода 2650 готовят как и в примере 1 и наносят на крепированную бумагу массой 1 м 55 г из композиции, включающей 15% лиственной беленой: целлюлозы марки .ПБ-1 и 83% электроизоляционной целлюлозы марки ЭК-1 при сухости бумажного полотна 90%. Насос состава 5,13 г/м.

Полученную бумагу испытывают аналогично примеру 1. Результаты испытаний представлены в таблице.

П р и м е р 3 (по изобретению) . Состав для поверхностной обработки бумаги, вкгаочающий, мае. ч.;

Продукт поликонденсации мочевины, формальдегида и Е-капролактама при молярном соотношении исходных мономеров соответственно 1,0:0,67:0,11 100.

Продукт взаимодействия щелочного гидролизата сополимера со степенью гидролиза 65% и белой сажи при их массовом соотношении 15:1 10.

Отвердитель Вода готовят как в примере

бумажное полотно массой

„ 5

Сопоставительньп анализ показывает, что предлагаемый состав 71ля поверхностной обработки б Ч маги (примеры 1-3) по сравнению с составом по прототипу повышает разрушающее усилие во влажь:ом состояг{ии па 13,0-3,8%, В П1тываемость латекса - 9-10 раз.

композиции, включающей 30% сульфатной беленой целлюлозы из хвойной древесины марки АС-1 и 70% электроизоля- цио нной целлюлозы марки ЭК-1 при сухости бумажного полотна 14%. Насос ю Формула изобретения

состава 5,47 г/м .

Состав для поверхностной обработки бумаги, преимущественно для липПосле прессования, крепирования и СЗШ1КИ полученную бумагу испытывают по примеру 1.15

П р и м е р 4 (по прототипу).

Состав для поверхностной обработки бумаги, включающий, мае. ч.:

Меламиноформальдегидный форконден- сат, модифицированный -капролакта- 20 мом при молярном соотношении мелами- на, формальдегида и 5-капролактама соответственно 1:2:0,15 100

Водная дисперсия сополимера винилких лент, вк;лючающий формальдегид- содержащий полимер, водно-дисперсионное связующее на основе полимера и отвердитель, отличающий- с я тем, что, с целью улучшения качества бумаги за счет одновременного повышения ее разрешающего усилия во влажном состоянии и впитывающей способности, он в качестве формальдегид- сод ержаще го полимера содержит продукт поликоиденсации мочевины, формальдехлорида и винилидеихлорида с содержа- 25 гида и -капролактама при молярном

нием винилиденхлорида 65% 31,88

ПАВ - моноалкилфениловый эфир по- лиэтйленгликоля2,55

Отвердитель - муравьиная кислота0,15 Вода 120,46 готовят путем смешения в указанных; соотношениях меламиноформальдегидно- го форкондейсата, модифицированнбго &-капролактамом и ПАВ - моноалкилфе- нилового эфира полиэтиленгликоля с последующим добавлением водной дисперсии сополимера винилхлорида и винилиденхлорида и отвердителя.

В полученном составе пропитьтают бумагу массой 1 м 55 г из 100% элек- ;троизоляционной целлюлозы марки ЭК-2. Нанос состава 40,3 г/м. Полученную бумагу испытывают по примеру 1. Результаты испытаний представлены в таблице.

5

Сопоставительньп анализ показывает, что предлагаемый состав 71ля поверхностной обработки б Ч маги (примеры 1-3) по сравнению с составом по прототипу повышает разрушающее усилие во влажь:ом состояг{ии па 13,0-3,8%, В П1тываемость латекса - 9-10 раз.

ю Формула изобретения

ких лент, вк;лючающий формальдегид- содержащий полимер, водно-дисперсионное связующее на основе полимера и отвердитель, отличающий- с я тем, что, с целью улучшения качества бумаги за счет одновременного повышения ее разрешающего усилия во влажном состоянии и впитывающей способности, он в качестве формальдегид- сод ержаще го полимера содержит продукт поликоиденсации мочевины, формальде0

5

0

5

соотношении исходных мономеров соответственно от 1:0,67:0,11 до 1:0,73: :0,27, а в каче.стве водно- дисперсионного связующего - продукт взаимодействия щелочного гидролизата сополимера акрилонитрила с метилак- рилатом и итаконовой кислотой со степенью гидролиза 60-65% и при массовом содержании сомоно.меров в сополимере соответственно 90-93, 6-8, 1-2% с белой сажей при соотношении сополимера к белой саже (3:1)-(15:1), при следующем содержании компонентов состава, мае. чг. х:

Продукт поликонденсации мочевины, формальдегида и -капролакта- ма 100

Продукт взаимодействия щелочного гидролизата

сополимера и белой сажи5-10

Отвердитель1-3

Вода2650-2900

U689998

Фияико-механические показатели бумаги-основы для липкой ленты

| название | год | авторы | номер документа |

|---|---|---|---|

| Обои | 1987 |

|

SU1468998A1 |

| Состав для мелования бумаги и картона | 1987 |

|

SU1468997A1 |

| Состав для проклейки бумаги в массе | 1986 |

|

SU1397584A1 |

| Тисненые обои | 1990 |

|

SU1721161A1 |

| Мелованный волокнистый материал | 1985 |

|

SU1313934A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2019619C1 |

| Обои | 1985 |

|

SU1305231A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОГО МАТЕРИАЛА ДЛЯ ВНУТРЕННЕГО СЛОЯ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2096549C1 |

| БУМАГА СО СТАБИЛЬНЫМ РАЗМЕРОМ И СПОСОБ ЕЕ ПРОМЫШЛЕННОГО ПОЛУЧЕНИЯ | 2013 |

|

RU2630093C2 |

| Способ приготовления бумажной массы | 1985 |

|

SU1263739A1 |

Изобретение относится к целлюлозно-бумажной промышленности и позволяет улучшить качество бумаги за счет- одновременного повьшения разрушающего усилия во влажном GOCTOянии и впитываю1цей способности. Состав для поверхностной обработки получают путем смешения следующих компонентов: формальдегидсодержащего полимера - продукта поликонленсации мочевины, формальдегида и -капролак- тама при мольном соотношении м.ономе- ров соответственно от 1:0,6:0,11 до 1:О,75:О,27, водно-дисперсионного связз ющего на основе продукта взаимодействия щелочного гидролизата сополимера со степенью гидролиза 60-65%, включающего, мае, %: акр1-;лонитрил 90-93, метилакрилат 6-8,,итаконовая кислота 1-2, с белой сажей при их массовом соотношении соответственно от 3:1 до 15:1. При этом компоненты состава находятся в след пошем соотношении, мае. ч: продукт поликонденсации мочевины, формальдег1ода и -капролактама 100, продукт взаимодействия щелочного гидролизата сополимера и белой сажи 5-10; отверди- тель 1-3; вода 2650-2900. 1 табл. S (Л

Пример, N

Пример 1 /по изобретению/ Пример 2 /по изобретению/в Пример 3 /по изобретению/

Пример 4 /по прототипу/ -состав и насос по прототипу

Физико-механические показатели:

Впитываемость латекса БСНК с конц. 25% при одностор. смачив. привес по а. с. веществу, г/м

42,1 37,9 40,5

,1

| Состав для пропитки бумаги | 1982 |

|

SU1193123A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1989-03-30—Публикация

1987-09-08—Подача