(21)4234945/24-06

(22)23,04.87

(46) 30.03.89. Бюл. № 12

(71)Институт прикладной физики АН МССР

(72)С.М.Климов, А.Б.Дидковский, М.К.Болога и С.И.Чучкалов

(53)621.565.58 (088.8)

(56) Авторское свидетельство СССР № 798466, кл. F 28 D 15/02, 1978.

(54)ИСПАРИТЕЛЬНО-КОНДЕНСАЦИОННАЯ СИСТЕМА

(57) Изобретение относится к тепло- передающим устр-вам и м.б. использовано в системах охлаждения Опто- электронной и высоковольтной аппаратуры. Цель изобретения - повышение точности термостабилизации объектов охлаждения и расширение диапазона применения устр-ва. Зоны 2 и 3 испарения и конденсации расположены на плоских боковых стенках корпуса 1, сопряженных цилиндрическими участками и плоскими торцовыми стенками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термосифон | 1978 |

|

SU798466A1 |

| Термосифон | 1979 |

|

SU883645A2 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ ОДИНОЧНОГО МОЩНОГО СВЕТОДИОДА С ИНТЕНСИФИЦИРОВАННОЙ КОНДЕНСАЦИОННОЙ СИСТЕМОЙ | 2016 |

|

RU2636385C1 |

| Устройство для грануляции шлака | 1988 |

|

SU1564133A1 |

| Тепловая труба | 1991 |

|

SU1815586A1 |

| Электрокинетическая тепловая труба | 1976 |

|

SU765634A1 |

| БЕСШУМНАЯ ТЕПЛОТРУБНАЯ СИСТЕМА ОХЛАЖДЕНИЯ | 2011 |

|

RU2489665C1 |

| Плоская тепловая труба | 1981 |

|

SU1079994A1 |

| ПЛОСКИЙ ЭФФЕКТИВНЫЙ КОНДЕНСАТОР-СЕПАРАТОР ДЛЯ МИКРОГРАВИТАЦИИ И ТРАНСПОРТНЫХ ПРИЛОЖЕНИЙ | 2016 |

|

RU2640887C1 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО И УСТРОЙСТВО ДЛЯ ПОДАЧИ ТЕПЛОНОСИТЕЛЯ | 1997 |

|

RU2187773C2 |

(Л

о со

ND

00 4

Подвижная вставка (В) 4 установлена в корпусе между боковыми стенками со смещением в сторону зоны 2 и выполнена в форме клина со скругленными узкой и широкой частями и торцовыми стенками. В снабжена осью 6 поворота в широкой части, причем отношение разности радиусов кривизны скругленной к минимальной ширине щелевого канала между В и зоной 2 составляет 4-8. Торцовые спинки В соединены гиб кими диэлектрическими перемычками с торцовыми стенками корпуса. Биметаллическая пластина 5 размещена в щела

1

Изобретение относится к тепло- передающим устройствам и может быть использовано в системах охлаждения оптоэлектрОнной и высоковольтной аппаратуры.

Цель изобретения - повьш1ение точности термостабилизации объектов охлаждения и расширение диапазона применения устройства.

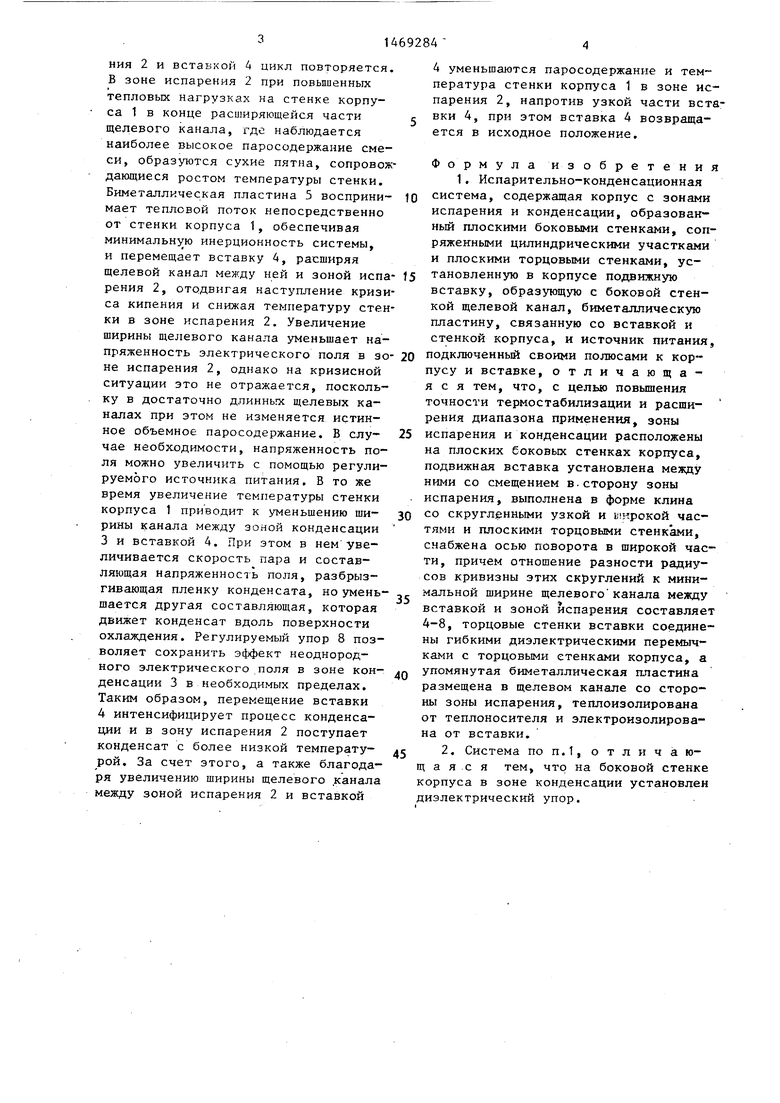

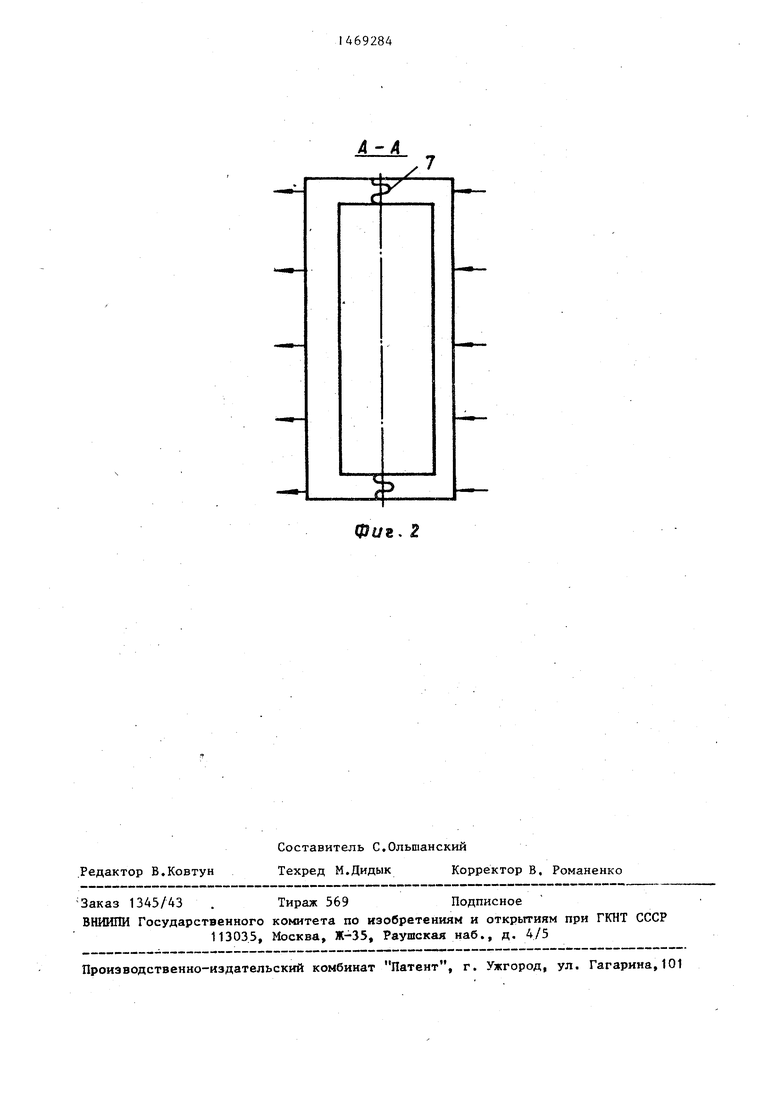

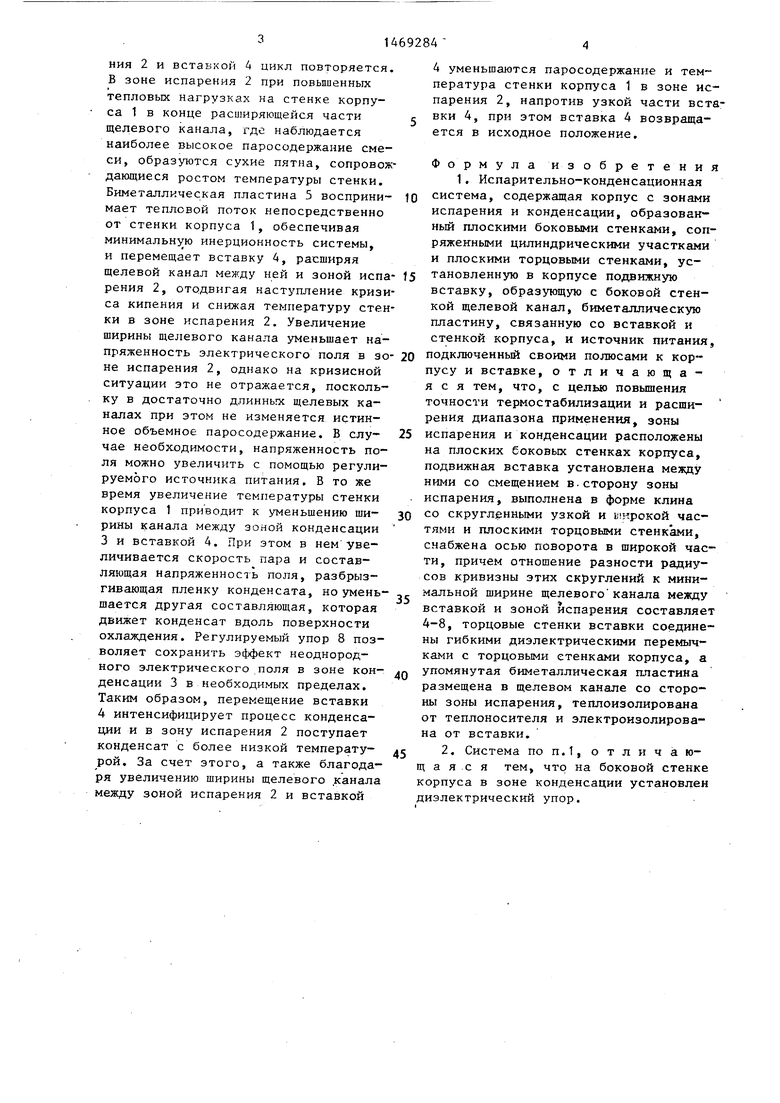

На фиг.1 изображено устройство, общий вид; на фиг.2 - разрез А-А на фиг.1.

Испарительно-конденсационная система содержит корпус 1 с зонами испарения 2 и конденсации 3 на плоских боковых стенках корпуса, сопряженных цилиндрическими участками. Между зонами конденсации 3 и испарения 2 со смещением в сторону последней установлена вставка 4, выполненная в форме клина со скругленными узкой и широкой частями. Вставка 4 образует с зонами испарения 2 и конденсации 3 щелевые каналы. Биметаллическая пластина 5 теплоизолирована от теплоносителя и электроизолирована от вставки 4, и связывает ее и корпус 1 в зо-- не испарения 2 устройства. К вставке 4 подается высокое напряжение от регулируемого источника питания (не показан), а стенки корпуса заземлены. В широкой части вставки 4 имеется ось поворота 6, а торцовые стенки вставки 4 соединены с торцовыми стенками корпуса 1 гибкими диэлектричес69284

вом канале со стороны зоны 2, теплоизолирована от теплоносителя и элек- троизолирована от Б. На боковой стенке корпуса в зоне 3 установлен диэлектрический упор 8. Источник питания подключен своими полюсами к корпусу и В. Пластина, воспринимая тепловой поток непосредственно от боковой стенки корпуса, перемещает В, изменяя ширину щелевого канала. В результате этого изменяется скорость пара и составляющая напряженность поля, разбрызгивающая пленку конденсата. 1 з.п. ф-лы, 2 ил.

кими перемычками 7. Со стороны зоны конденсации 3 против узкой части вставки 4 на боковой стенке корпуса 1 установлен диэлектрический регулируемый упор В. Отношение разности радиусов R и г скруглений вставки 4 в широкой и узкой частях соответственно к ширине щелевого канала, образованного вставкой 4 и зоной испарения 2, задается в диапазоне от 4 до 8. Нижний предел соотношения соответствует границе эффекта кипения в щелевом канале, а верхний - появлению условий кипения в свободном объеме в зоне напротив узкой части вставки 4.

Устройство работает следующим образом.

Теплоноситель, частично заполняющий пространство герметичного корпуса 1, нагревается и превращается в пар в щелевом канале между зоной испарения и вставкой 4. Под действием сил неоднородного электрического поля теплоноситель в виде паро- жидкостной смеси с высоким содержанием пара выталкивается в расширяющую сторону щелевого канала, в места наименьшей напряженности электричес

кого ПОЛЯ, в сторону зоны конденсации 3. В последней- за счет отвода тепла снижается паросодержание смеси и преобладающей становится жидкая фаза. При достижении теплоносителем щелевого канала между зоной испарения 2 и вставкой А цикл повторяется. В зоне испарения 2 при повьпиенных тепловых нагрузках на стенке корпу- са 1 в конце расширяющейся части щелевого канала, где наблюдается наиболее высокое паросодержание смеси, образуются сухие пятна, сопровождающиеся ростом температуры стенки. Биметаллическая пластина 5 восприни- to мает тепловой поток непосредственно от стенки корпуса 1, обеспечивая минимальную инерционность системы, и перемещает вставку 4, расширяя щелевой канал между ней и зоной испа- 15 рения 2, отодвигая наступление кризиса кипения и снижая температуру стенки в зоне испарения 2. Увеличение ширины щелевого канала уменьшает напряженность электрического поля в эо- 20 не испарения 2, однако на кризисной ситуации это не отражается, поскольку в достаточно длинных щелевых каналах при этом не изменяется истинное объемное паросодержание. В слу- 25 чае необходимости, напряженность поля можно увеличить с помощью регулируемого источника питания. В то же время увеличение температуры стенки корпуса 1 приводит к уменьшению ши- ЗО рины канала между зоной конденсации

3и вставкой 4. При этом в нем увеличивается скорость пара и составляющая напряженность поля, разбрызгивающая пленку конденсата, но уменьшается другая составляющая, которая движет конденсат вдоль поверхности охлаждения. Регулируемый упор 8 позволяет сохранить эффект неоднородного электрического поля в зоне кон- Q денсации 3 в необходимых пределах. Таким образом, перемещение вставки

4интенсифицирует процесс конденсации и в зону испарения 2 поступает конденсат с более низкой температу- дс рой. За счет этого, а также благодая увеличению ширины щелевого .канала ежду зоной испарения 2 и вставкой

4 уменьшаются паросодержание и температура стенки корпуса 1 в зоне испарения 2, напротив узкой части вставки 4, при этом вставка 4 возвращается в исходное положение.

Формула изобретени

4-4

ОЕ7(/г. 2

Авторы

Даты

1989-03-30—Публикация

1987-04-23—Подача