20

30

35

Изобретение относится к металлур- ической теплотехнике и может быть спользовано для грануляции расплавенного шлака в черной, цветной ме- таллургии и в других областях, свя- занных с пирометаллургическим произ- одством, например литейным, химическим.

Цель изобретения - повышение эксп- 25 луатационной надежности устройства и интенсификация теплообмена.

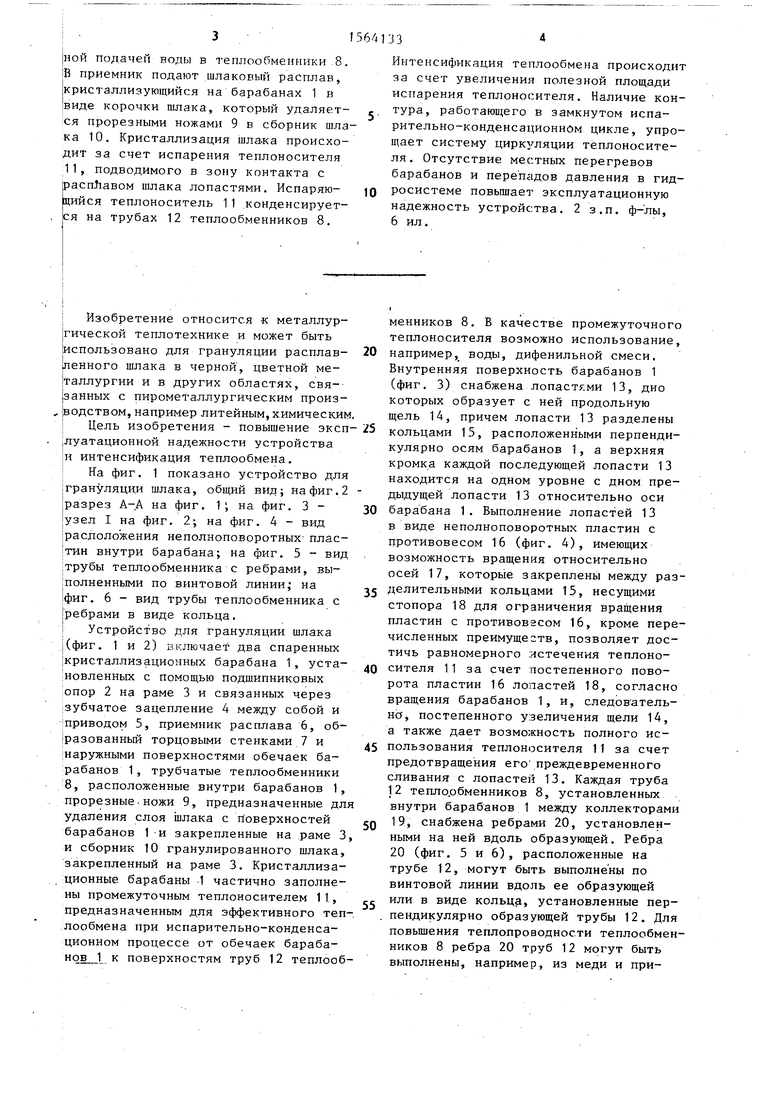

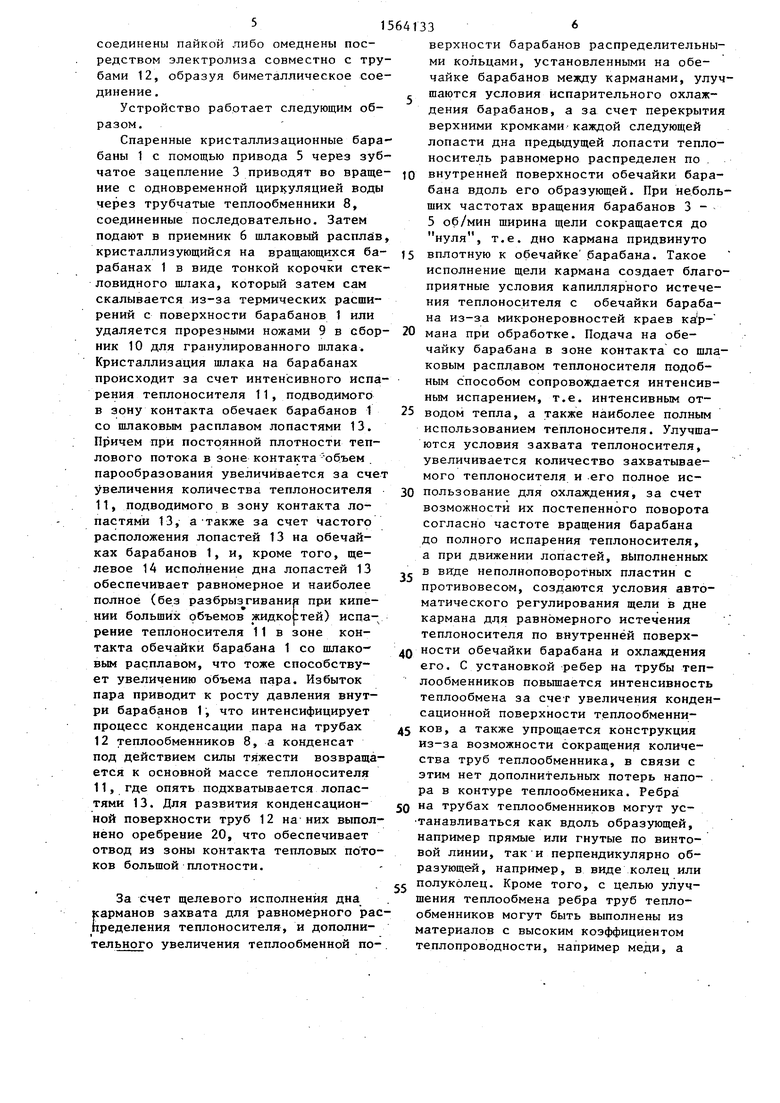

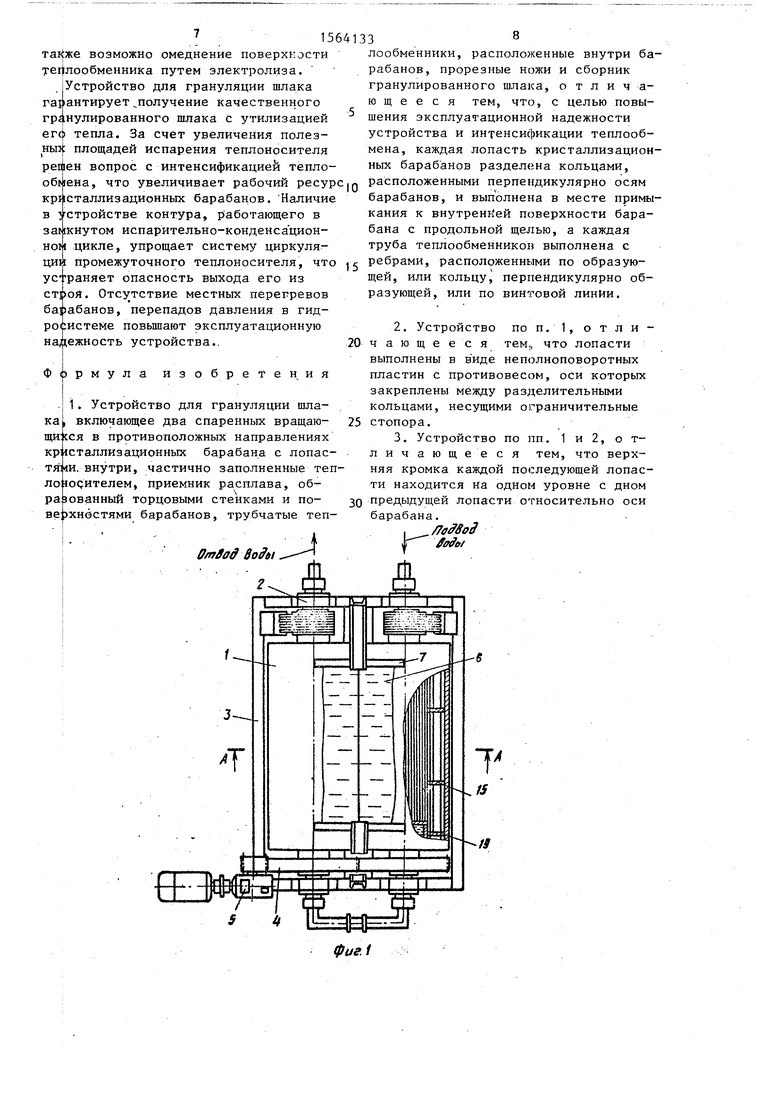

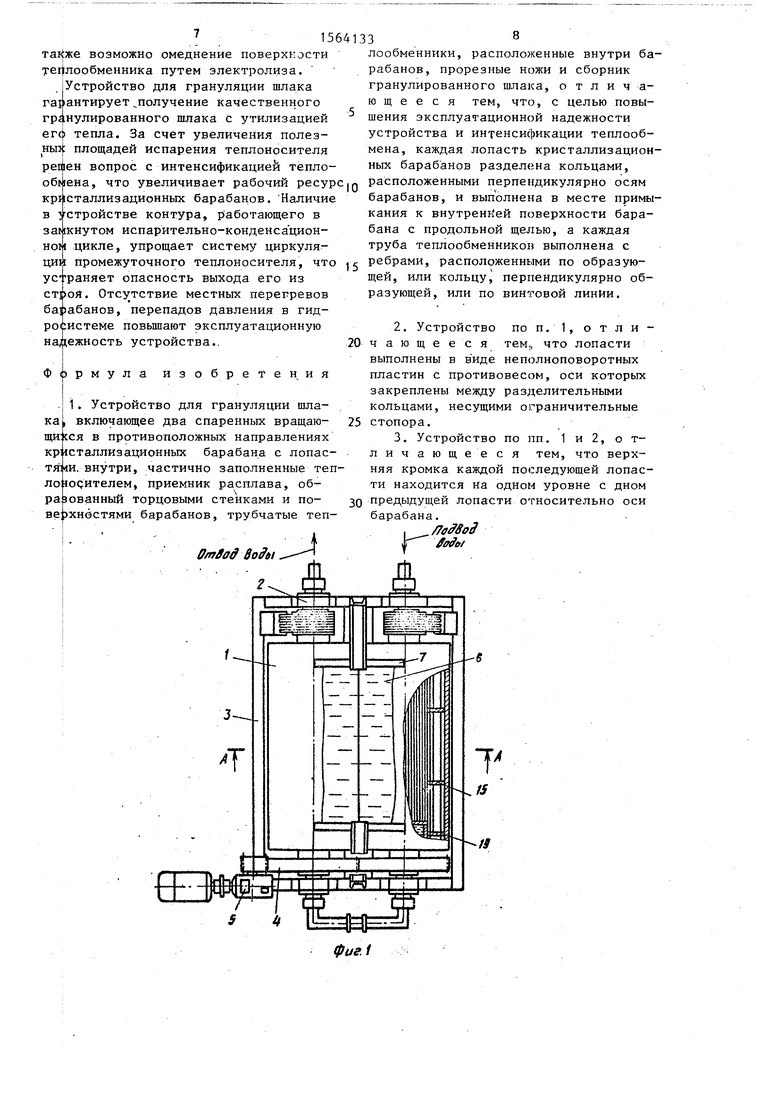

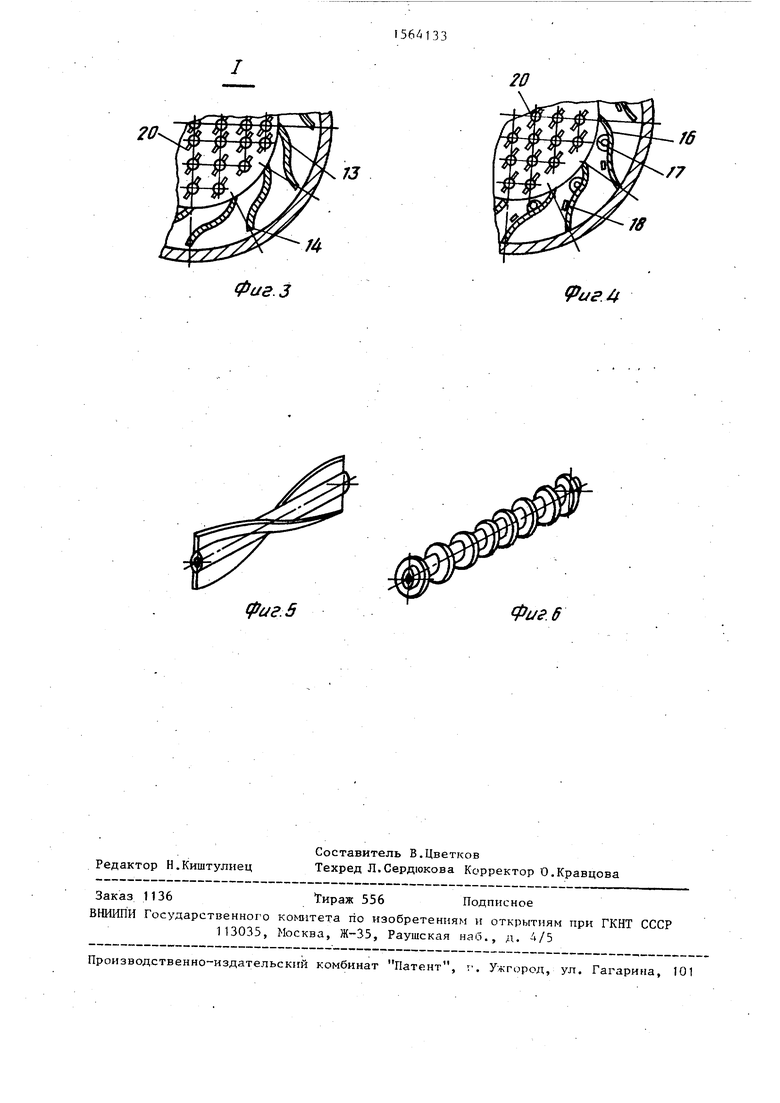

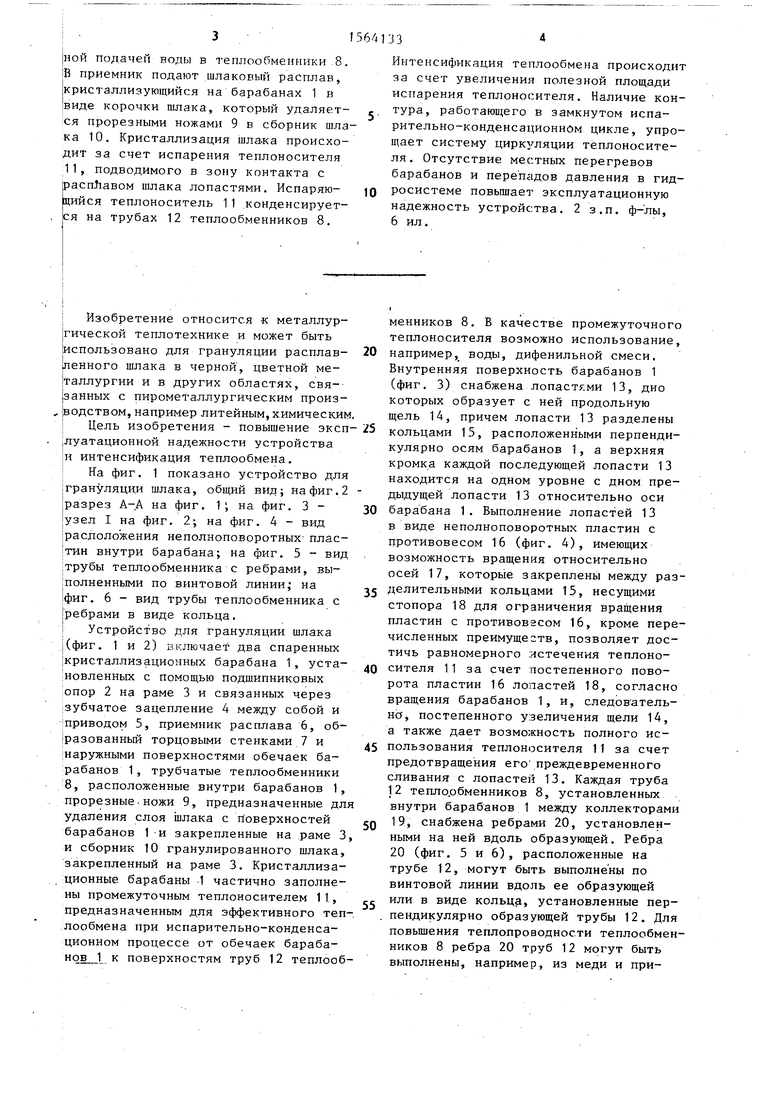

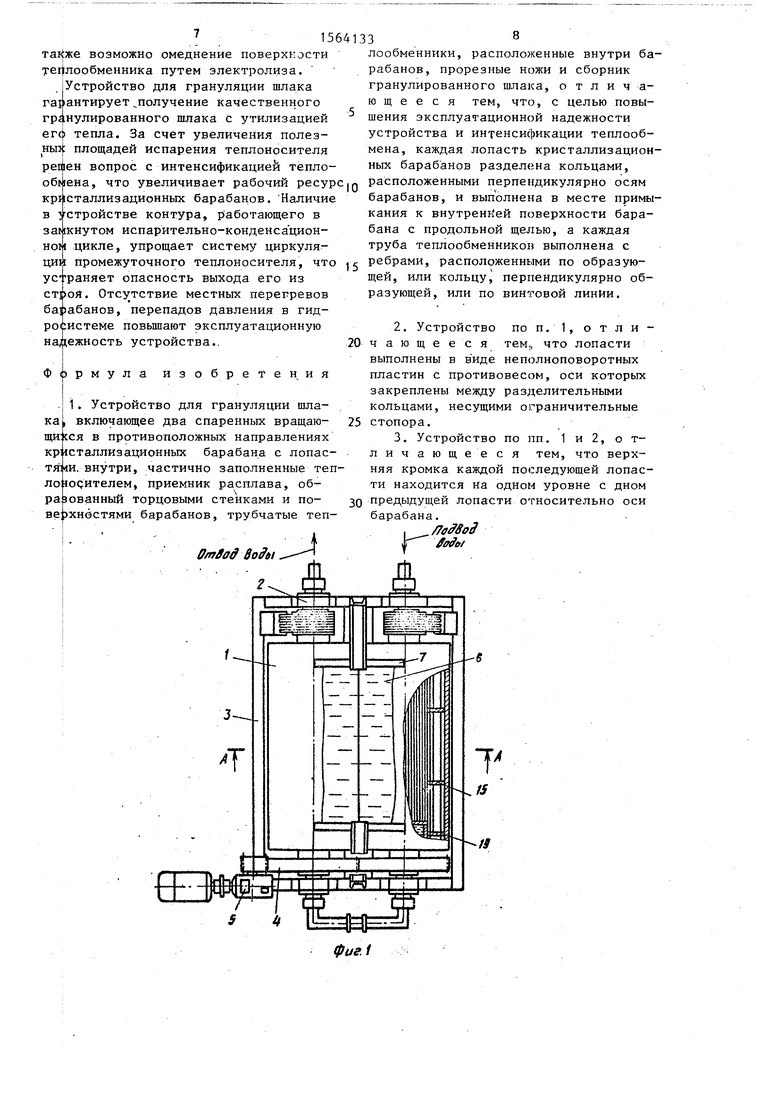

На фиг. 1 показано устройство для грануляции шлака, общий вид; на фиг.2 - разрез А-А на фиг. 1i на фиг. 3 - узел I на фиг. 2; на фиг. 4 - вид расположения неполноповоротных пластин внутри барабана; на фиг. 5 - вид трубы теплообменника с ребрами, выполненными по винтовой линии на |фиг. 6 - вид трубы теплообменника с ребрами в виде кольца.

Устройство для грануляции шлака (фиг. 1 и 2) включает два спаренных кристаллизационных барабана 1, установленных с помощью подшипниковых опор 2 на раме 3 и связанных через зубчатое зацепление 4 между собой и приводом 5, приемник расплава 6, образованный торцовыми стенками 7 и наружными поверхностями обечаек барабанов 1, трубчатые теплообменники 8, расположенные внутри барабанов 1, прорезные ножи 9, предназначенные для удаления слоя шлака с поверхностей барабанов 1 и закрепленные на раме 3, и сборник 10 гранулированного шлака, закрепленный на раме 3. Кристаллизационные барабаны 1 частично заполнены промежуточным теплоносителем 11, предназначенным для эффективного теплообмена при испарительно-конденса- ционном процессе от обечаек барабанов1 к поверхностям труб 12 теплооб40

45

50

55

0

0

5

5

0

45

0

5

менников 8. В качестве промежуточного теплоносителя возможно использование, например, воды, дифенильной смеси. Внутренняя поверхность барабанов 1 (фиг. 3) снабжена лопастями 13, дно которых образует с ней продольную щель 14, причем лопасти 13 разделены кольцами 15, расположенными перпендикулярно осям барабанов 1, а верхняя кромка каждой последующей лопасти 13 находится на одном уровне с дном предыдущей лопасти 13 относительно оси барабана 1. Выполнение лопастей 13 в виде неполноповоротных пластин с противовесом 16 (фиг. 4), имеющих возможность вращения относительно осей 17, которые закреплены между разделительными кольцами 15, несущими стопора 18 для ограничения вращения пластин с противовесом 16, кроме перечисленных преимуществ, позволяет достичь равномерного истечения теплоносителя 11 за счет постепенного поворота пластин 16 ло астей 18, согласно вращения барабанов 1, и, следовательно, постепенного узеличения щели 14, а также дает возможность полного использования теплоносителя 11 за счет предотвращения его преждевременного сливания с лопастей 13. Каждая труба 12 тепло.обменников 8, установленных внутри барабанов 1 между коллекторами 19, снабжена ребрами 20, установленными на ней вдоль образующей. Ребра 20 (фиг. 5 и 6), расположенные на трубе 12, могут быть выполнены по винтовой линии вдоль ее образующей или в виде кольца, установленные перпендикулярно образующей трубы 12. Для повышения теплопроводности теплообменников 8 ребра 20 труб 12 могут быть выполнены, например, из меди и при515

соединены пайкой либо омеднены посредством электролиза совместно с трубами 12, образуя биметаллическое соединение,

Устройство работает следующим образом.

Спаренные кристаллизационные бара- баны 1 с помощью привода 5 через зубчатое зацепление 3 приводят во враще- ние с одновременной циркуляцией воды через трубчатые теплообменники 8, соединенные последовательно. Затем подают в приемник 6 шлаковый расплав, кристаллизующийся на вращающихся ба- рабанах 1 в виде тонкой корочки стекловидного шлака, который затем сам скалывается из-за термических расширений с поверхности барабанов 1 или удаляется прорезными ножами 9 в сбор- ник 10 для гранулированного шлака. Кристаллизация шлака на барабанах происходит за счет интенсивного испарения теплоносителя 11, подводимого в зону контакта обечаек барабанов 1 со шлаковым расплавом лопастями 13. Причем при постоянной плотности теплового потока в зоне контакта объем парообразования увеличивается за счет увеличения количества теплоносителя 11, подводимого в зону контакта лопастями 13, а-также за счет частого расположения лопастей 13 на обечайках барабанов 1, и, кроме того, щелевое 14 исполнение дна лопастей 13 обеспечивает равномерное и наиболее полное (без разбрызгивания при кипении больших объемов жидкортей) испарение теплоносителя 11 в зоне контакта обечайки барабана 1 со шлако- вым расплавом, что тоже способствует увеличению объема пара. Избыток пара приводит к росту давления внутри барабанов 1, что интенсифицирует процесс конденсации пара на трубах 12 теплообменников 8, а конденсат под действием силы тяжести возвращается к основной массе теплоносителя 11, где опять подхватывается лопастями 13. Для развития конденсацион- ной поверхности труб 12 на них выполнено оребрение 20, что обеспечивает отвод из зоны контакта тепловых потоков большой плотности.

За счет щелевого исполнения дна карманов захвата для равномерного распределения теплоносителя, и дополнительного увеличения теплообменной по

с

JQ J5 20 25 30 д« д JQ

35

5

33

верхности барабанов распределительными кольцами, установленными на обечайке барабанов между карманами, улучшаются условия испарительного охлаждения барабанов, а за счет перекрытия верхними кромками каждой следующей лопасти дна предыдущей лопасти теплоноситель равномерно распределен по внутренней поверхности обечайки барабана вдоль его образующей. При небольших частотах вращения барабанов 3 - 5 об/мин ширина щели сокращается до нуля, т.е. дно кармана придвинуто вплотную к обечайке барабана. Такое исполнение щели кармана создает благоприятные условия капиллярного истечения теплоносителя с обечайки барабана из-за микронеровностей краев ка р- мана при обработке. Подача на обечайку барабана в зоне контакта со шлаковым расплавом теплоносителя подобным способом сопровождается интенсивным испарением, т.е. интенсивным отводом тепла, а также наиболее полным использованием теплоносителя. Улучшаются условия захвата теплоносителя, увеличивается количество захватываемого теплоносителя и его полное использование для охлаждения, за счет возможности их постепенного поворота согласно частоте вращения барабана до полного испарения теплоносителя, а при движении лопастей, выполненных в виде неполноповоротных пластин с противовесом, создаются условия автоматического регулирования щели в дне кармана для равномерного истечения теплоносителя по внутренней поверхности обечайки барабана и охлаждения его. С установкой ребер на трубы теплообменников повышается интенсивность теплообмена за счет увеличения конденсационной поверхности теплообменников, а также упрощается конструкция из-за возможности сокращения количества труб теплообменника, в связи с этим нет дополнительных потерь напора в контуре теплообменика. Ребра на трубах теплообменников могут ус- танавливаться как вдоль образующей, например прямые или гнутые по винтовой линии, так и перпендикулярно образующей, например, в виде колец или полуколец. Кроме того, с целью улучшения теплообмена ребра труб теплообменников могут быть выполнены из материалов с высоким коэффициентом теплопроводности, например меди, а

возможно омеднение поверхности теплообменника путем электролиза. Устройство для грануляции шлака актирует „получение качественного

rai грг

.нулированного шлака с утилизацией

в устройстве контура, работающего в замкнутом испарительно-конденса цион- ном цикле, упрощает систему циркулялообменники, расположенные внутри барабанов, прорезные ножи и сборник гранулированного шлака, отличающееся тем, что, с целью повышения эксплуатационной надежности устройства и интенсификации теплообмена, каждая лопасть кристаллизационных барабанов разделена кольцами,

егс тепла. За счет увеличения полез- ньп): площадей испарения теплоносителя решен вопрос с интенсификацией теплообмена, что увеличивает рабочий ресурс,« расположенными перпендикулярно осям кристаллизационных барабанов. Наличие барабанов, и выполнена в месте примы

кания к внутренней поверхности барабана с продольной щелью, а каждая труба теплообменников выполнена с цин промежуточного теплоносителя, что ребрами, расположенными по образующей, или кольцу, перпендикулярно образующей, или по винтовой линии.

ус раняет опасность выхода его из строя. Отсутствие местных перегревов барабанов, перепадов давления в гидросистеме повышают эксплуатационную надежность устройства.

Формула изобретения

1. Устройство для грануляции шлака L включающее два спаренных вращающихся в противоположных направлениях кристаллизационных барабана с лопастями, внутри, частично заполненные теплоносителем, приемник расплава, образованный торцовыми стенками и поверхностями барабанов, трубчатые тепDfltffod ВоЗы

лообменники, расположенные внутри барабанов, прорезные ножи и сборник гранулированного шлака, отличающееся тем, что, с целью повышения эксплуатационной надежности устройства и интенсификации теплообмена, каждая лопасть кристаллизационных барабанов разделена кольцами,

расположенными перпендикулярно осям барабанов, и выполнена в месте примы

кания к внутренней поверхности барабана с продольной щелью, а каждая труба теплообменников выполнена с ребрами, расположенными по образующей, или кольцу, перпендикулярно образующей, или по винтовой линии.

2.Устройство по п. 1, о т л и - чающееся тем,, что лопасти

выполнены в виде неполноповоротных пластин с противовесом, оси которых закреплены между разделительными кольцами, несущими ограничительные 5 стопора.

3.Устройство по пп. 1 и 2, о т- личающееся тем, что верхняя кромка каждой последующей лопасти находится На одном уровне с дном

0 предыдущей лопасти относительно оси барабана.

i /70J8od f0Jo/

1

15

-IS

/

/4

tt

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования шлака | 1984 |

|

SU1231026A1 |

| УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ РАСПЛАВА ШЛАКА И СПОСОБ ОСУЩЕСТВЛЕНИЯ ГРАНУЛЯЦИИ С ПОЛУЧЕНИЕМ СУХОГО ПРОДУКТА | 2019 |

|

RU2717322C1 |

| Устройство для переработки металлургического шлака | 1986 |

|

SU1321706A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОДЯНОГО ПАРА И ГРАНУЛЯЦИИ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 1993 |

|

RU2091342C1 |

| Устройство для производства гранулированного шлака | 1990 |

|

SU1766858A1 |

| Устройство для производства гранулированного шлака | 1990 |

|

SU1759799A1 |

| Устройство для гранулирования шлакового расплава | 1978 |

|

SU727589A1 |

| Способ производства гранулированного шлака во вращающемся барабане и устройство для его осуществления | 1990 |

|

SU1782949A1 |

| Устройство для переработки расплавленного шлака | 1989 |

|

SU1608169A1 |

| Устройство для грануляции жидкого шлака | 1981 |

|

SU992453A1 |

Изобретение относится к металлургической теплотехнике и может быть использовано для грануляции расплавленного шлака в черной, цветной металлургии и в других областях, связанных с пирометаллургическим производством, например литейным, химическим. Цель изобретения - повышение эксплуатационной надежности устройства и интенсификации теплообмена. Устройство состоит из двух спаренных барабанов 1, установленных на опорах и раме 3 и связанных через зубчатое зацепление между собой и приводом. Приемник расплава образован торцовыми стенками 7 и наружными поверхностями обечаек барабанов 1. Устройство снабжено трубчатыми теплообменниками 8, прорезными ножами 9 и сборником гранулированного шлака 10. Барабаны 1 частично заполнены промежуточным теплоносителем 11. Внутренняя поверхность барабанов 1 снабжена лопастями, дно которых имеет продольную щель, а сами лопасти разделены кольцами. Трубы 12 теплообменников 8 снабжены ребрами 20. Спаренные барабаны 1 приводят во вращение с одновременной подачей воды в теплообменники 8. В приемник подают шлаковый расплав, кристаллизующийся на барабанах 1 в виде корочки шлака, который удаляется прорезными ножами 9 в сборник шлака 10. Кристаллизация шлака происходит за счет испарения теплоносителя 11, подводимого в зону контакта с расплавом шлака лопастями. Испаряющийся теплоноситель 11 конденсируется на трубах 12 теплообменников 8. Интенсификация теплообмена происходит за счет увеличения полезной площади испарения теплоносителя. Наличие контура, работающего в замкнутом испарительно-конденсационном цикле, упрощает систему циркуляции теплоносителя. Отсутствие местных перегревов барабанов, перепадов давления в гидросистеме повышает эксплуатационную надежность устройства. 2 з.п. ф-лы, 6 ил.

Фиг.З

фиг. 5

Фиг 4

Фиг 6

| Устройство для сухой грануляции шлаков | 1978 |

|

SU1022728A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для гранулирования шлака | 1984 |

|

SU1231026A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-05-15—Публикация

1988-03-15—Подача