лирующим no вертикальному замкнутому контуру в сплошном потоке. Газообразные продукты реакции выводятся через Ш 7. После проведения процесса через Ш 6

удаляется отработанный сыпучий материал, затем производится загрузка свежего материала через Ш 4 и цикл повторяется. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплекс термической обработки сырья | 2023 |

|

RU2813403C1 |

| АППАРАТ ДИСКОВЫЙ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2350864C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО И ТВЕРДОГО ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ МЕТОДОМ ПИРОЛИЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2260615C1 |

| Реактор-смеситель | 1988 |

|

SU1611438A1 |

| ШНЕКО-ТРУБЧАТАЯ ПЕЧЬ (ВАРИАНТЫ) | 2015 |

|

RU2608155C1 |

| Установка химической регенерации формовочных смесей и промывки порошков огнеупорных окислов | 1979 |

|

SU789202A1 |

| Реактор-смеситель | 1982 |

|

SU1115791A1 |

| Устройство для перегрузки сыпучего материала | 1990 |

|

SU1779314A1 |

| Экстрактор | 1983 |

|

SU1088745A1 |

| Экстрактор для извлечения целевого продукта из растительного сырья | 1990 |

|

SU1736538A1 |

Изобретение относится к области машиностроения и может быть использовано в различных отраслях народного хозяйства. Цель изобретения - повышение производительности и качества готового продукта за счет улучшения перемешивания компонентов. Устройство снабжено полым валом /ПВ/ 10, установленным по оси корпуса /К/1, лопастями /Л/11,закрепленными на ПВ 10 в виде шнека. Нижняя Л 12 снабжена горизонтальным /ГК/ 13 и боковым /БК/14 защитными козырьками. К антенне ПВ 10 против нижнего циркуляционного отверстия /ЦО/ 15 прикреплен скребок, направленный под острым углом в сторону его вращения. При этом верхняя кромка ЦО 15 совмещена с внутренней кромкой Л 12.ПВ 10 приводится во вращение приводом и через штуцер /Ш/ 4 осуществляется загрузка сыпучего материала в К 1. Через нижнее ЦО 15 в стенке ПВ 10 сыпучий материал подают скребком из полости вала под Л 12 ГК 13 и БК 14, в результате чего материал оказывается в кольцевом зазоре между ПВ 10 и К 1. Перемещение сыпучего материала под Л 12 позволяет осуществлять принудительный подъем последнего в кольцевом зазоре между ПВ 10 и К 1 до уровня, определяемого верхним ЦО 15 в стенке ПВ 10, через который материал под действием собственного веса ссыпается в полость ПВ 10 и, опускаясь вниз, поступает снова через нижнее ЦО 15 под Л 12, замыкая тем самым циркуляционный контур. Циркуляция материала осуществляется при включенных электронагревателях /Э/ 9, температура нагрева которых контролируется с помощью термопар, установленных в карманах 8. При достижении заданной температуры с минимальным градиентом ее по высоте корпуса дисперсная фаза /газ или пар/ подается через Ш 5 и, опускаясь вниз, вступает в контакт с сыпучим материалом,циркулирующим по вертикальному замкнутому контуру в сплошном потоке. Газообразные продукты реакции выводятся через Ш 7. После проведения процесса через Ш 6 удаляется отработанный сыпучий материал, затем производится загрузка свежего материала через Ш 4 и цикл повторяется, 3 ил.

1

Изобретение относится к машиностроению и может быть использовано в различных отраслях народного хозяйства.

Цель изобретения - повышение производительности и качества готового продукта за счет улучшения перемешивания компонентов.

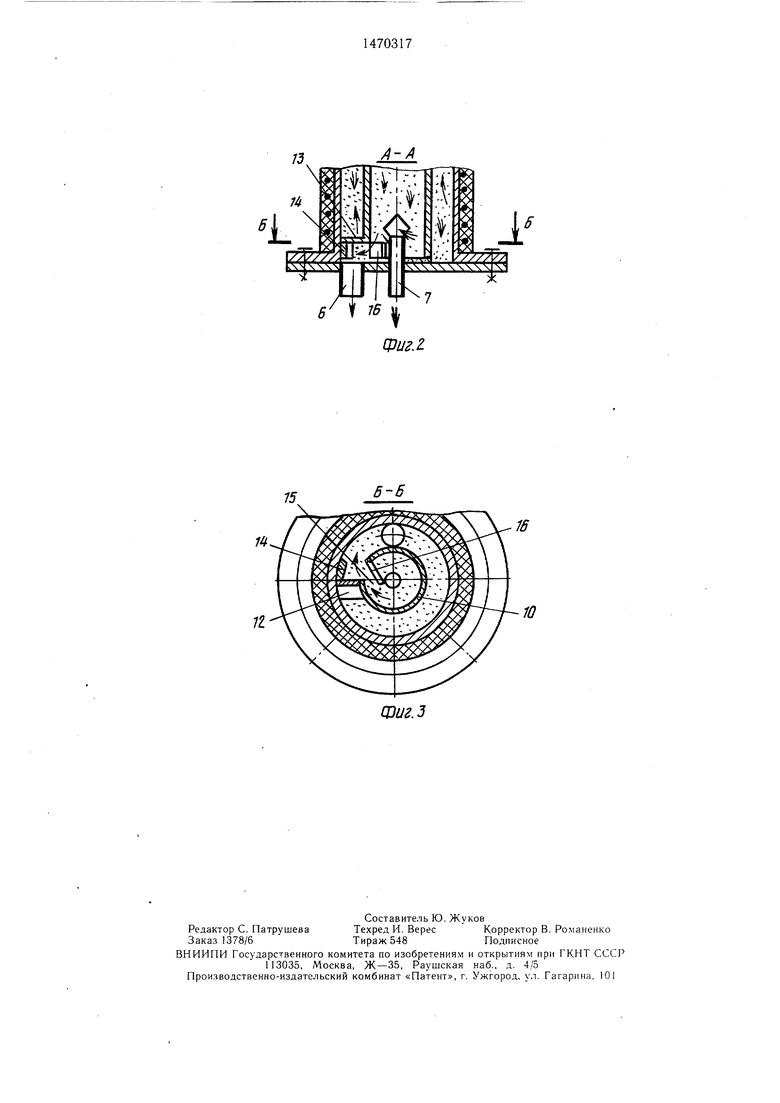

На фиг. 1 представлен аппарат, об- ший вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2. Устройство состоит из вертикального цилиндрического корпуса 1 с крышкой 2 и дниш,ем 3, штуцеров 4 и 5 для ввода свежего сыпучего материала и газа (пара) и 6 и 7 для вывода отработанного сыпучего материала и газообразных продуктов реакции. В корпус встроены три кармана 8 под термопары для замера температуры в нижней, средней . и верхней зонах с электронагревателями 9.

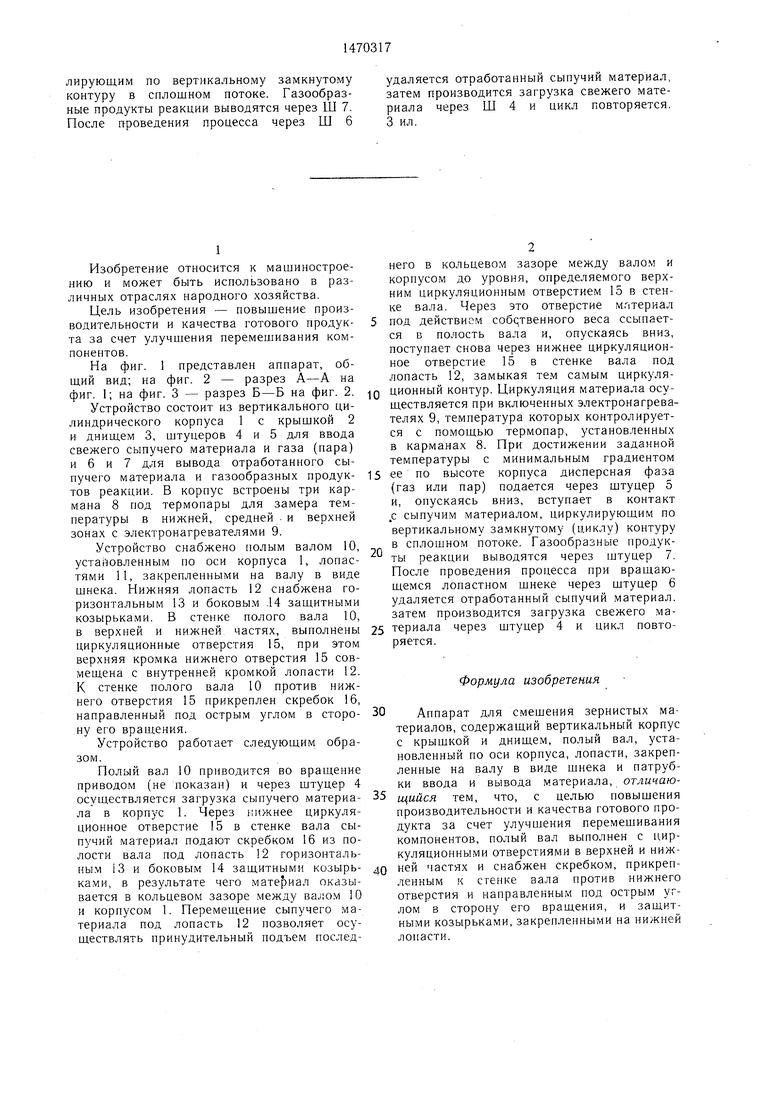

Устройство снабжено полым валом 10, устайовленным по оси корпуса 1, лопастями 11, закрепленными на валу в виде шнека. Нижняя лопасть 12 снабжена горизонтальным 13 и боковым .14 защитными козырьками. В стенке полого вала 10, в верхней и нижней частях, выполнены циркуляционные отверстия 15, при этом верхняя кромка нижнего отверстия 15 совмещена с внутренней кромкой лопасти 12. К стенке полого вала 10 против нижнего отверстия 15 прикреплен скребок 16, направленный под острым углом в сторону его вращения.

Устройство работает следующим образом.

Полый вал 10 приводится во вращение приводом (не показан) и через штуцер 4 осуществляется загрузка сыпучего материала в корпус 1. Через нижнее циркуляционное отверстие 15 в стенке вала сыпучий материал подают скребком 16 из полости вала под лопасть 12 горизонтальным 13 и боковым 14 защитными козырьками, в результате чего материал оказывается в кольцевом зазоре .между валом 10 и корпусом 1. Перемещение сыпучего материала под лопасть 12 позволяет осуществлять принудительный подъем послед0

него в кольцевом зазоре между валом и корпусом до уровня, определяемого верхним циркуляционным отверстием 15 в стенке вала. Через это отверстие материал

под действием собственного веса ссыпается в полость вала и, опускаясь вниз, поступает снова через нижнее циркуляционное отверстие 15 в стенке вала под лопасть 12, замыкая тем самым циркуляционный контур. Циркуляция материала осуществляется при включенных электронагревателях 9, температура которых контролируется с помощью термопар, установленных Б карманах 8. При достижении заданной температуры с минимальным градиентом

5 ее по высоте корпуса дисперсная фаза (газ или пар) подается через штуцер 5 и, опускаясь вниз, вступает в контакт с сыпучим материалом, циркулирующим по вертикальному замкнутому (циклу) контуру в сплошном потоке. Газообразные продукты реакции выводятся через штуцер 7. После проведения процесса при вращающемся лопастном шнеке через штуцер 6 удаляется отработанный сыпучий материал, затем производится загрузка свежего ма5 териала через штуцер 4 и цикл повторяется.

Формула изобретения

0 Аппарат для смешения зернистых материалов, содержащий вертикальный корпус с крышкой и днищем, полый вал, установленный по оси корпуса, лопасти, закрепленные на валу в виде шнека и патрубки ввода и вывода материала, отличаю5 щийся тем, что, с целью повышения производительности и качества готового продукта за счет улучшения перемешивания компонентов, полый вал выполнен с циркуляционными отверстиями в верхней и ниж0 ней частях и снабжен скребком, прикрепленным к стенке вала против нижнего отверстия и направленным под острым углом в сторону его вращения, и защитными козырьками, закрепленными на нижней лопасти.

А-А

6-6

Фиг.з

| Заявка ФРГ № 3246936, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1989-04-07—Публикация

1986-07-24—Подача