Изобретение относится к оборудованию литейного производства, в частности к оборудованию механизации процесса регенерации порошков Ьгнеупор- 5 ных окислов, иcпoльзye ыx в производстве литья по выплавляемым моделям.

Известны барабанные промывочные машины для различных материалов, содержащие врашающиеся барабаны, fO на внутренней стенке которых укреплены лопасти, приводные и опорные ролики, привой 1.

Извесаные устройства имеют низкую производительность, в результате цикличности их работы, и предусматривают применение ручного труда при операциях загрузки и выгрузки регенерата и щелочи, что создает повышенную опасность травматизма, так как возмокно попадание щелочи на лицо и в глаза рабочего.

Наиболее близким решением к предлагаемому является конвертор, содержащий печь с рабочим цилиндром, на 25 внутренней поверхности которого укреплечы.попасти,:а на наружной - электронагреватели, запитываемые электроэнергией посредством подвижных контактов, и теплоизоляция. Печь конвертора закреплена посредством болтов на фланце основания, установленного в подшипниках качения на каркасе и соединенного посредством муфты с электроприводом вращения печи, закрепленным такке на каркасе. Кроме того, к каркасу крепятся противовесы. Каркас конвертора установлен в подшипниках скольжения, закрепленных на подставке, и соединен через червячную и цепную передачи с электроприводом наклона печи конвертора. На каркасе также крепится дисковый конечник, взаимодействующий при наклоне печи конвертора с электровыключателями, контролирующими крайнее верхнее положение печи при загрузке керамической крошки из тары и крайнее нижнее положение печи конверторапри выгрузке из нее обработанной щелочи с порошками огнеупорных окислов. Печь конвертора закрывается съемной крышкой .

Работа конвертора цикличная. В вертикальном положении конвертор загружaetcя керамической крошкой из саморазгружающейся тары, транспортируемой посредством кран-балки, после чего печь конвертора наклоняется в раочее положение (30® от горизонтальой оси), в нее шлангом заливается аствор шелочи, включается привод ращения печи и электрообогрев, в теении 1-1,5ч,происходит разложение ерамической крошки,после чего наклоом печи конвертора в крайнее нижнее оложение печь освобождается от щелочи с разложившейся кераьмической крош кой 2.

Недостатками данной конструкции являются низкая производительность из-за цикличности процесса, применение ручного труда при операциях загрузки конвертора отходами керамических форм и раствором щелочи, так как при заправке печи конвертора раствором .щелочи и освобождении печи от отработанной щелочи возможно разбрызгивание горячей щелочи и попадание ее на лицо и в глаза рабочего, ненадежность в работе из-за применения подвижных электроконтактов для запитки электронагревателей.

Цель изобретения - повышение производительности установки, надежности ее в работе и увеличение безопасности при обслуживании.

Поставленная цель достигается тем, что питающее, перегрузочное и разгрузочное устройства снабжены шнеками, соединенными посредствоммуфт с кронштейнами, жестко закрепленными на барабане химической, регенерации формовочных смесей и на барабане промывки и нейтрализации порошков огнеупорных окислов, а трубчатые электронагреватели для обогрева барабана химической регенерации формовочных смесей . закреплены на съемных верхней и нижней частях теплоизолирующего кожуха, охватывающего барабан.

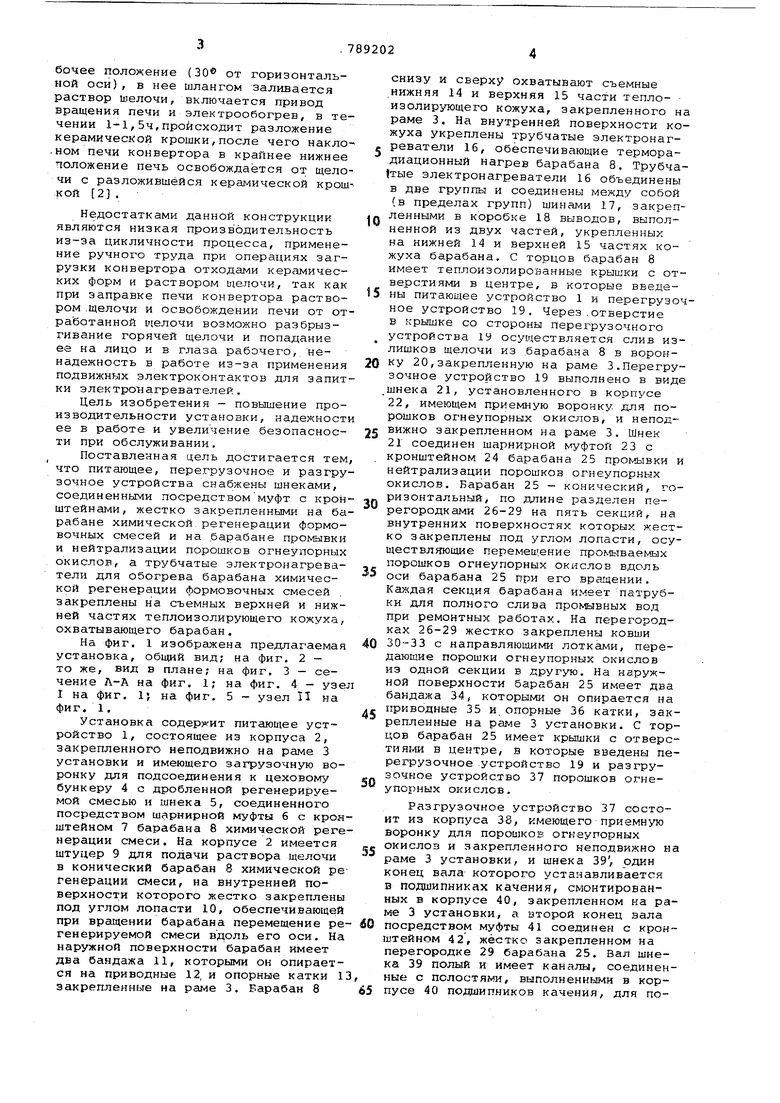

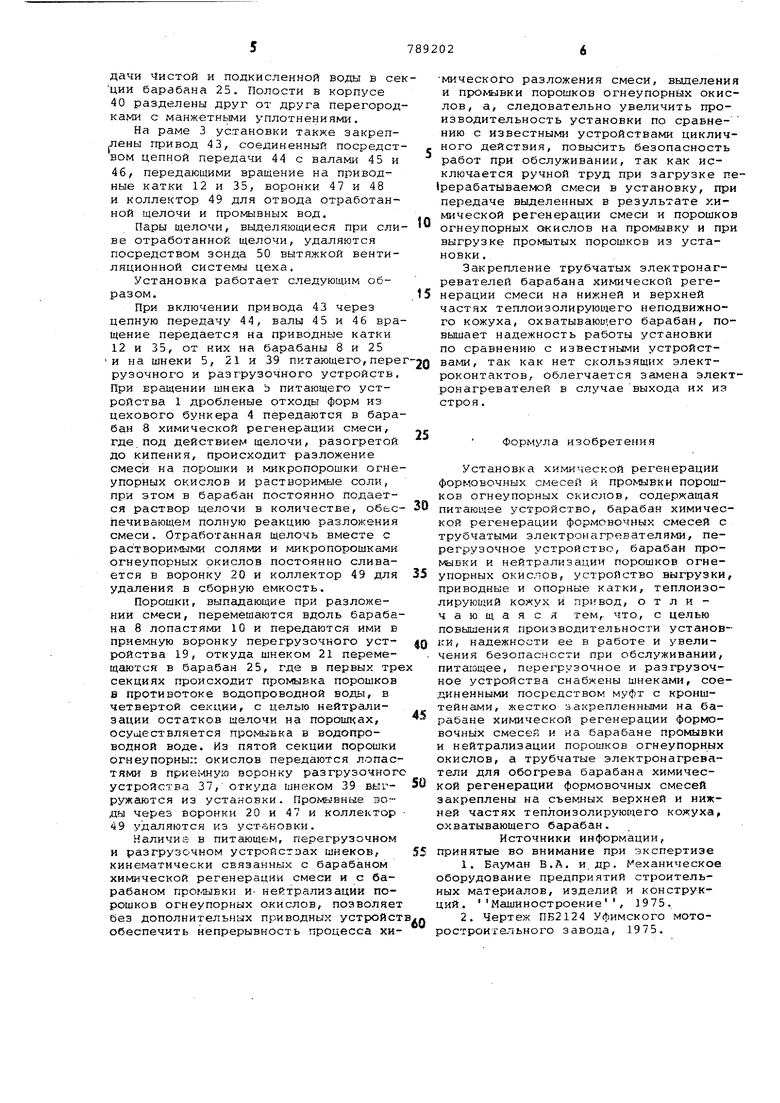

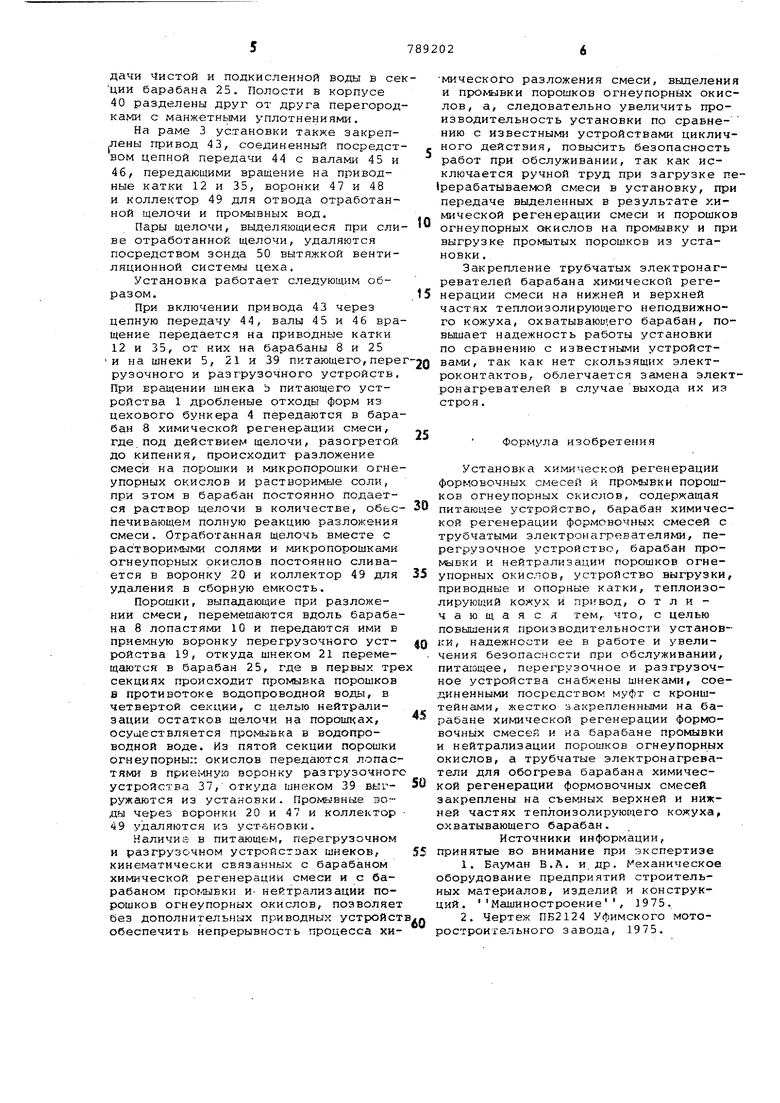

На фиг. 1 изобрс1жена предлагаемая установка, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - сечение Л-А на фиг. 1; на фиг. 4 - узел I на фиг. 1; на фиг. 5 - узел П на фиг. 1.

Установка содержит питающее устройство 1, состоящее из корпуса 2, закрепленного неподвижно на раме 3 установки и имеющего загрузочную воронку для подсоединения к цеховому бункеру 4 с дробленной регенерируемой смесью и шнека 5, соединенного посредством шарнирной муфты б с кролштейном 7 барабана 8 химической регенерации смеси. На корпусе 2 имеется штуцер 9 для подачи раствора щелочи в конический бара&ан 8 химической регенерации смеси, на внутренней поверхности которого жестко закреплены под углом лопасти 10, обеспечивающей при вращении барабана перемещение регенерируемой смеси вдоль его оси. На наружной поверхности барабан имеет два бандажа 11, которыми он опирается на приводные 12, и опорные катки 13 закрепленные на раме 3. Барабан 8

снизу и сверху охватывают съемные .нижняя 14 и верхняя 15 части тепло- изолирующего кожуха, закрепленного на раме 3. На внутренней поверхности кожуха укреплены трубчатые электронаге реватели 16, обеспечивающие терморадиационный нагрев барабана 8. Трубча{тые электронагреватели 16 объединены в две группы и соединены между собой (в пределах групп) шинами 17, закрепленными в коробке 18 выводов, выполненной из двух частей, укрепленных на нижней 14 и верхней 15 частях кожуха барабана. С торцов барабан 8 имеет теплоизолированные крышки с отверстиями в центре, в которые введеS ны питающее устройство 1 и перегрузочное устройство 19. Через.отверстие в крышке со стороны перегрузочного устройства 1У осуществляется слив излишков щелочи из .барабана 8 в воронку 20,закрепленную на раме 3.Перегрузочное устройство 19 выполнено в виде шнека 21, установленного в корпусе 22, имеющем приемную воронку для порошков огнеупорных окислов, и неподвижно закрепленном на раме 3. Шнек 21 соединен шарнирной муфтой 23 с кронштейном 24 барабана 25 промывки и нейтрализации порошков огнеупорных окислов. Барабан 25 - конический, горизонтальный, по длине разделен перегородками 26-29 на пять секций, на внутренних поверхностях которых жестко закреплены под углом лопасти, осуществл тощие перемещение промываемых порошков огнеупорных окислов вдоль

5 оси барабана 25 при его вращении. Каждая секция барабана имеет патрубки для полного слива промывных вод при ремонтных работах. На перегородках 26-29 жестко закреплены ковши

0 30-33 с направляющими лотками, передающие порошки огнеупорных окислов из одной секции в лругую. На наружной поверхности барабан 25 имеет два бандажа 34, которыми он опирается на приводные 35 и, опорные 36 катки, закрепленные на раме 3 установки. С торцов барабан 25 имеет крьпики с отверстия1«ш в центре, в которые введены перегрузочное -устройство 19 и разгрузочное устройство 37 порошков огнеупорных окислов.

Разгрузочное устройство 37 состоит из корпуса 38, имеющего приемную воронку для порошков огнеупорных окислов и закрепленного неподвижно на раме 3 установки, и шнека 39, один конец вала которого устанавливается а подшипниках качения, смонтированных в корпусе 40, закрепленном на раме 3 установки, а второй конец вала

Q посредством муфты 41 соединен с кронштейном 42, жёстко закрепленном на перегородке 29 барабана 25. Вал шнека 39 полый и имеет кана.лы, соединенные с полостями, выполненными в корпусе 40 подшипников каченИя, для подачи Чистой и подкисленной воды в се ции барабана 25. Полости в корпусе 40 разделены друг от друга перегород ками с манжетнь1ми уплотнениями. На раме 3 установки также закреп|Лены привод 43, соединенный посредст вом цепной передачи 44 с валами 45 и 46/ передающими вращение на приводные катки 12 и 35, воронки 47 и 48 и коллектор 49 для отвода отработанной щелочи и промывных вод. Пары щелочи, выделяющиеся при ели ве отработанной щелочи, удаляются посредством зонда 50 вытяжкой вентиляционной системы цеха. Установка работает следующим образом. При включении привода 43 через цепную передачу 44, валы 45 и 46 вра щение передается на приводные катки 12 и 35, от них на барабаны 8 и 25 И на шнеки 5, 21 и 39 питгиощего,nepe рузочного и разгрузочного устройств. При вращении шнека Ь питающего устройства 1 дробленые отходы форм из цехового бункера 4 передаются в бара бан 8 химической регенерации смеси, где под действием щелочи, разогретой до кипения, происходит разложение смеси на порошки и микропорошки огне упорных окислов и растворимые соли, при этом в барабан постоянно подается раствор щелочи в количестве, обьс печивающем полную реакцию разложения смеси. Отработанная щелочь вместе с раствориь/ыми солями и микропорошками огнеупорных окислов постоянно сливается в воронку 20 и коллектор 49 для удаления в сборную емкость. Порошки, выпадающие при разложении смеси, перемешаются вдоль бараба на 8 лопастями 10 и передаются ими в приемную воронку перегрузочного устройства 19, откуда шнеком 21 перемещаются в барабан 25, где в первых тр секциях происходит промывка порошков в противотоке водопроводной воды, в четвертой секции, с целью нейтрализации остатков щелочи на порошках, осуи1ес1вляется промывка в водопроводной воде. Из пятой секции порошки огнеупорны:: окислов передаются лопастями в прие1«шую воронку разгрузочног устройства 37, откуда шнеком 39 выгружаются из установки. Промв вные эо-ды через воронки 20 и 47 и коллектор 49 удаляются из установки. Наличие в питающем, перегрузочном и разгрузочном устройстоах шнеков, кинематически связанных с барабаном хи11ической регенерации смеси и с барабаном пpo lывки и- нейтрализации порошков огнеупорных окислов, позволяет без дополнительных приводных устройст обеспечить непрерывность процесса химического разложения смеси, выделения и пpo ftiiвки порошков огнеупорных окислов, а, следовательно увеличить производительность установки по сравнению с известными устройствами цикличного действия, повысить безопасность работ при обслуживании, так как исключается ручной труд при загрузке пе1рерабатываемой смеси в установку, при передаче выделенных в результате химической регенерации смеси и порошков огнеупорных сжислов на промывку и при выгрузке промытых порошков из установки. Закрепление трубчатых электронагревателей барабана химической регенерации смеси на нижней и верхней частях теплоизолирующего неподвижного кожуха, охватывающего барабан, повышает надежность работы установки по сравнению с известными устройствами, так как нет скользящих электроконтактов, облегчается замена электронагревателей в случае выхода их из строя. Формула изобретения Установка химической регенерации формовочных смесей и промывки порошков огнеупорных окислов, содержащая питающее устройство, барабан химической регенерации формовочных смесей с трубчатыми электронагревателями, перегрузочное устройство, барабан промывки и нейтрализации порошков огнеупорных окислов, устройство выгрузки, приводные и опорные катки, теплоизолирующий кожух и привод, отличающаяся тем, что, с целью повышения производительности установки, надежности ее в работе и увеличения безопасности при обслуживании, питающее, перегрузочное и разгрузочное устройства снабжены шнеками, соединенными посредством муфт с кронштейнами, жестко закрепленными на барабане хи1-шческой регенерации формовочнь1х смесей и на барабане промывки и нейтрализации порошков огнеупорных окислов, а трубчатые электронагреватели для обогрева барабана химической регенерации формовочных смесей закреплены на съемлых верхней и нижней частях теплоизолирующего кожуха, охватывающего барабан. Источники информации, принятые во внимание при экспертизе 1.Бауман В.А. и др. Механическое оборудование предприятий строительных материалов, изделий и конструкций,. Машиностроение, 1975. 2.Чертеж ПБ2124 Уфимского моторостроительного завода, 1975. 27 28 2S

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ПОРОШКОВ ОГНЕУПОРНЫХ ОКИСЛОВ | 1992 |

|

RU2043821C1 |

| МОБИЛЬНАЯ МУСОРОСЖИГАЮЩАЯ УСТАНОВКА | 2010 |

|

RU2442931C1 |

| Устройство для заправки электродуговой печи | 1989 |

|

SU1765658A1 |

| Способ регенерации огнеупорных материалов из отходов форм,используемых в производстве литья по выплавляемым моделям и установка для их регенерации | 1984 |

|

SU1245395A1 |

| Способ регенерации порошков огнеупорных окислов из отработанных керамических форм | 1991 |

|

SU1774893A3 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ПЕСТИЦИДОВ | 2006 |

|

RU2365817C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

| Устройство для непрерывного разогрева бетонной смеси | 1991 |

|

SU1759230A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

v

х

ssfciiiiti/ V:

V-r dr;h- -fp11 I

Й ЙЬСОГЙаа И - rrT-r irfarifr-T

-S

// 1 J

Авторы

Даты

1980-12-23—Публикация

1979-02-01—Подача