Изобретение относится к технологическому оборудованию для проведения непрерывных процессов в различных отраслях промышленности при осуществлении процессов теплообмена, сушки и обжига сыпучего сырья.

Известен шнековый сушильный аппарат, содержащий горизонтальный корпус с оболочкой и очищающей гребенкой, расположенной на его внутренней поверхности, транспортирующий винтовой шнек с полым валом и винтовой навивкой в виде плоских секторов, установленных с зазором и взаимным перекрытием, с поверхностями устройства загрузки и выгрузки. Полый вал и корпус выполнены ферромагнитными, а во внутренней полости вала установлена неподвижная ось, жестко закрепленная на корпусе, с жестко установленными на ней основными индукторами, образующими вращающиеся магнитные поля, этом наружные диаметры основных индукторов меньше, чем внутренний диаметр полого вала, а в полости, образованной корпусом и оболочкой, равномерно размещены вспомогательные индукторы, которые закреплены на наружной поверхности корпуса и питаются от источника переменного тока, на неподвижной оси в полости вала установлены дополнительный цилиндрический индуктор, образующий вращательное магнитное поле, и охватывающий его полый ферромагнитный ротор с радиальными лопастями на внешней поверхности, полый вал снабжен сквозными отверстиями, которые расположены между витками винтовой навивки и предпочтительно со стороны загрузки со стороны выгрузочного устройства аппарата в корпусе расположены отверстия для входа воздуха, которые соединены с полостью вала [Патент UA №50242 A, МПК F26B 17/18, опубл. 15.10.2002].

Недостатком данного изобретения является отсутствие механизмов очистки лопастей шнека. При нагревании происходит налипание частиц на поверхности лопастей, при этом приходится останавливать весь комплекс, охлаждать до приемлемой температуры, разбирать вею печь и вытаскивать вал. Вал очищается механическим путем в ручную. Затраты времени большие. В данном аналоге отсутствуют механизмы, позволяющие шнеку самоочищаться.

Известен тепломассообменный аппарат, содержащий горизонтальный корпус с рубашкой, образующие между собой полость для прохода теплоносителя, с одной стороны корпуса на нем установлен ряд плоских пластин в виде гребенки, образующих одну из внутренних поверхностей теплообмена. Шнек в виде полого вала, через который проходит теплоноситель установлен внутри корпуса. На валу по винтовой линии расположены плоские сектора, плоскость которых перпендикулярна оси вала. Винтовая нарезка шнека образует дополнительную развитую поверхность теплообмена. Корпус снабжен крышкой со штуцером для подачи продукта. Выгрузка продукта осуществляется через штуцер, расположенный с противоположной стороны в нижней части корпуса. Отвод паров при сушке производится через два штуцера в верхней части корпуса [А.с. № 1698605 А1, МПК F26B 17/18, опубл. 15.12.1991].

Недостатками известного устройства являются:

- установление в виде гребенки ряда плоских пластин, образующих одну из внутренних поверхностей теплообмена аппарата с одной стороны корпуса, затрудняет транспортирование сырья внутри корпуса и делает термообработку неравномерной. Увеличенное гидравлическое сопротивление затрудняет отвод газов и пара из корпуса. Размещение внутри корпуса шнека в виде полого вала, через который проходит теплоноситель, делает конструкцию недостаточно надежной в эксплуатации из-за сложности ввода теплоносителя внутрь вращающегося полого вала;

- корпус снабжен крышкой со штуцером для подачи продукта, расположенный на крышке перпендикулярно ее поверхности, что приводит к распылению падающего вовнутрь корпуса сыпучего сырья и выносу пыли из корпуса вместе со смесью газов и паром.

Наиболее близким техническим решением является установка для термической обработки сырья, содержащая горизонтальный корпус с рубашкой, образующих внутри полость. На нижней поверхности корпуса установлены три тепловых электрических нагревателей с термическими датчиками. Внутри корпуса установлен шнек в виде полого вала, с установленными по винтовой линии плоскими секторами с радиальными сквозными отверстиями. Вал шнека соединен через муфты с электрическим приводом. Электродвигатель, привода подключен к частотному преобразователю. Штуцер подачи сырья расположен под углом 65–75 °С к поверхности крышки и соединен фланцами с дозатором в виде емкости для сырья, корпуса со шнеком внутри и муфтами с электроприводом. Электродвигатель электропривода подключен к частотному преобразователю. На противоположном конце крышки закреплен штуцер в виде конфузора для отвода газовых смесей и пара и соединен верхней частью с газоходом и очистной установкой. В нижней части корпуса установлен штуцер выгрузки готового продукта, который при помощи фланцев соединен через патрубок с емкостью, установленной в кожухе со штуцерами и входа и выхода охлаждающей жидкости [Патент RU №109280 U1, МПК F26B 11/14, опубл. 10.10.2011].

Недостатками известного устройства являются:

низкая эффективность перемешивания сырья в печи, и как следствие, образование некачественного огарка или спека,

залипание сырья в сквозных отверстиях шнека, а также между шнеком и корпусом печи, приводящее к затруднению транспортирования сырья и отвода отходящих газов, пыли, возгонов и водяных паров из корпуса печи и образованию отложений внутри корпуса печи, преждевременному износу элементов печи, уменьшению межремонтного периода работы.

Задачей предлагаемого изобретения является повышение качества термической обработки сырья путем более точного регулирования температур сушки, нагрева и обжига, повышения эффективности перемешивания, регулирования и контроля подачи сырья в установку, обеспечение беспрепятственного отвода отходящих газов с соответствующим снижением аэродинамического сопротивления оборудования и увеличение его межремонтного периода работы.

Поставленная цель достигается тем, комплекс для термической обработки сырья, содержит горизонтальный теплоизолированный корпус, снабженный в верхней части крышкой, штуцером для подачи сырья с дозатором, соединенным с электродвигателем и частотным преобразователем, штуцером отвода пылегазовой смеси, соединенным с газоходом и очистной установкой, а в нижней - теплопроводной рубашкой, которая со внутренней поверхностью нижней стенки корпуса образует полость, с установленными в ней электронагревателями и термическими датчиками, штуцером выгрузки огарка, емкостью для огарка, согласно изобретению, внутри корпуса установлены два встречно вращающихся лопастных вала, соединенных посредством зубчатой передачи с электрическим приводом и выполненные с возможностью регулирования скорости их вращения, при чем лопасти на каждом валу установлены в шахматном порядке, так чтобы при вращении вала обеспечивались равномерное перемешивание материала и продвижение его по корпусу в сторону разгрузки, а электрические нагреватели установлены в полости между теплопроводной рубашкой и внутренней поверхностью корпуса по всей рабочей длине корпуса и снабжены терморегуляторами, с возможностью регулировки температуры сушки, нагрева и обжига материалов в каждой зоне индивидуально, при этом дозатор для подачи сырья выполнен в виде воронки, соединенной со штуцером для подачи сырья, внутри которой установлен якорный смеситель с винтовым шнеком, вращающимся внутри штуцера для подачи сырья, соединенным в верхней части воронки с электродвигателем, оснащенным частотным преобразователем, а очистная установка пылегазовой смеси выполнена с возможностью очистки газов водой и дополнительно снабжена конденсатором возгонов с устройством для выгрузки конденсата возгонов, а штуцер выгрузки огарка дополнительно снабжен шлюзовым затвором для выгрузки готового продукта в передвижную емкость.

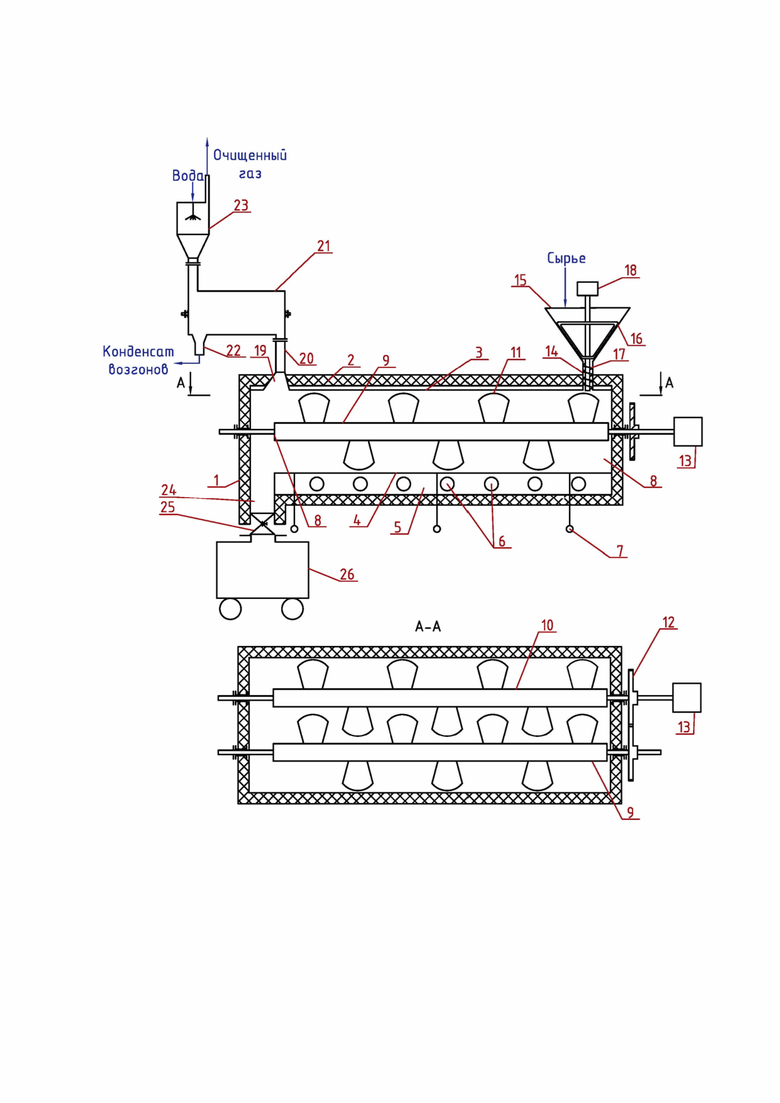

Предлагаемое изобретение поясняется графически.

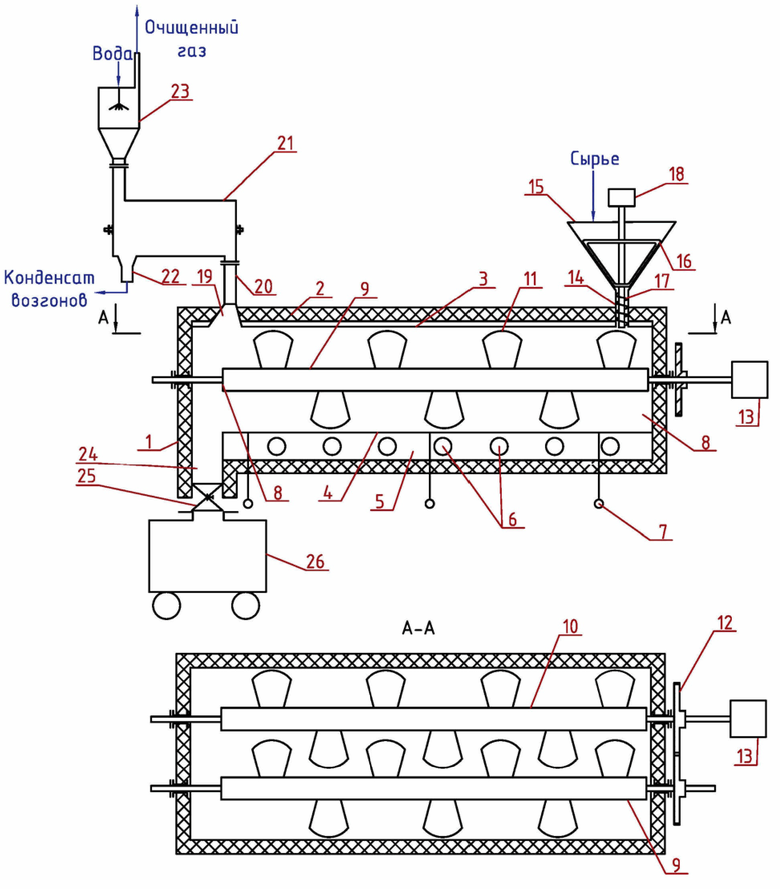

Комплекс термической обработки сырья, включает в себя корпус из нержавеющей стали 1 с теплоизоляционным слоем 2. В верхней части корпуса установлен ревизионный люк 3. В нижней части корпуса предусмотрена теплопроводная рубашка из нержавеющей стали 4, между которой и корпусом 1 расположена полость 5 с электрическими нагревателями 6, снабженными терморегуляторами и термическими датчиками 7.

Внутри корпуса 1, расположена рабочая зона 8, с установленными двумя валами 9 и 10 с лопастями 11, соединенные посредством зубчатой передачи 12 с электрическим приводом 13, выполненным с возможностью регулирования скорости вращения. В верхней части корпуса, через штуцер 14 установлен шнековый дозатор 15 для подачи сырья, выполненный в виде воронки с якорным смесителем 16 и винтовым шнеком 17, который соединен с электродвигателем 18, оснащенным частотным преобразователем.

На противоположной стороне корпуса 1 установлен штуцер 19 для отвода пылегазовой смеси, который соединен верхней частью с газоходом 20, ведущим в конденсатор 21 с устройством 22 для выгрузки конденсата возгонов и очистной установкой 23.

В нижней части корпуса 1 установлен штуцер выгрузки огарка 24 и шлюзовый затвор 25 для выгрузки готового продукта в передвижную емкость для огарка 26.

Комплекс термической обработки сырья работает следующим образом. После подачи напряжения на электропривод 13, посредством зубчатой передачи 12 лопастные валы 9 и 10 начинают вращаться навстречу друг другу. В рабочей зоне 8 корпуса 1, за счет независимого регулирования работы нагревательных элементов 6, устанавливаются необходимые температуры сушки, нагрева и обжига материалов, контролируемые посредством термических датчиков 7.

Подача сырья осуществляется через штуцер 14 шнековым дозатором 15 с винтовым шнеком 17 и с якорным смесителем 16, предназначенным для предотвращения прилипания сырья к стенкам шнекового дозатора. Скорость подачи сырья регулируется частотным преобразователем электродвигателя 18.

Во внутренней зоне 8 сырье, подвергается термообработке, путем передачи через тепловую рубашку 4 теплового потока, создаваемого в полости 5 нагревательными элементами 6. Перемешивание сырья в рабочей зоне 8 и перемещение его от зоны загрузки к зоне выгрузки (штуцеру 24) осуществляется движущимися лопастными валами 9 и 10. Для осуществления равномерной термообработки сырья и предотвращения залипания материала лопасти 11 на валах 9 и 10 установлены в шахматном порядке, так чтобы при вращении вала обеспечивались равномерное перемешивание материала и продвижение его по корпусу в сторону разгрузки.

Огарок через шлюзовый затвор 25, соединенный со штуцером выгрузки огарка 24, выгружается в передвижную емкость для огарка 26.

Пылегазовая смесь направляется к штуцеру 19 и через газоход 20 в конденсатор 21, где из нее конденсируются возгоны, выгружаемые через разгрузочное устройство 22, а газовая составляющая очищается сорбцией водой в очистной установке 23 «мокрого» типа.

Для предотвращения избыточного пылегазоуноса штуцер 19 выполнен в виде конфузора.

Снижение тепловых потерь обеспечивается теплоизоляционным слоем 2. Ревизионный люк 3 предназначен для упрощения проведения ремонтных работ комплекса.

Качество термообработки повышается путем регулирования подачи сырья шнековым питателем и посредством обеспечения их равномерного движения по рабочей зоне 8 устройства с одновременным перешиванием лопастями 11, а также за счет контроля и регулирования температуры термообработки.

Встречное вращение валов и расположение лопастей на валах в шахматном порядке позволяет, обеспечить равномерное продвижение материала в сторону разгрузки, и интенсифицировать процесс перемешивания не зависимо от степени заполнения рабочего пространства сырьем без образования «мёртвых зон», снизить аэродинамическое сопротивление, повысить качество огарка и производительность термообработки.

Предотвращение налипания сырья на поверхности корпуса и валов, снижение числа «мёртвых зон» способствует увеличения межремонтного периода работы комплекса термической обработки сырья.

Техническим результатом изобретения является высокое качество термической обработки сырья, обеспечение беспрепятственного отвода отходящих газов, герметичный сбор конденсата, очистка пылегазовых выбросов, увеличение межремонтного периода работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШНЕКО-ТРУБЧАТАЯ ПЕЧЬ (ВАРИАНТЫ) | 2015 |

|

RU2608155C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОЛОВОСОДЕРЖАЩИХ СУЛЬФИДНЫХ ХВОСТОВ И АППАРАТ ОБЖИГА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2602204C2 |

| МОБИЛЬНЫЙ МОДУЛЬ РЕАКТОРА ПИРОЛИЗА ДЛЯ КОМПЛЕКСОВ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2021 |

|

RU2768809C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОЛОВОСОДЕРЖАЩИХ СУЛЬФИДНЫХ ХВОСТОВ И АППАРАТ ОБЖИГА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2529349C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2013 |

|

RU2543619C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2174098C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2023 |

|

RU2817493C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2208580C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО И ТВЕРДОГО ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ МЕТОДОМ ПИРОЛИЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2260615C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ ПИЩЕВОГО ПРОИЗВОДСТВА | 2018 |

|

RU2756212C2 |

Изобретение относится к технологическому оборудованию для проведения непрерывных процессов в различных отраслях промышленности при осуществлении процессов теплообмена, сушки и обжига сыпучего сырья. Комплекс для термической обработки сырья содержит горизонтальный теплоизолированный корпус, штуцером отвода пылегазовой смеси соединенным с газоходом и очистной установкой, теплопроводной рубашкой, электронагревателями и термическими датчиками, установленными внутри корпуса два встречно вращающихся лопастных вала. Лопасти на каждом валу установлены в шахматном порядке. Дозатор для подачи сырья выполнен в виде воронки, соединенной со штуцером для подачи сырья, внутри которой установлен якорный смеситель с винтовым шнеком, очистная установка пылегазовой смеси выполнена с возможностью очистки газов водой и дополнительно снабжена конденсатором возгонов с устройством для выгрузки конденсата, штуцер выгрузки огарка дополнительно снабжен шлюзовым затвором для выгрузки готового продукта в передвижную емкость. Техническим результатом является высокое качество термической обработки сырья. 1 ил.

Комплекс для термической обработки сырья, содержащий горизонтальный теплоизолированный корпус, снабженный в верхней части крышкой штуцером для подачи сырья с дозатором, соединенным с электродвигателем и частотным преобразователем, штуцером отвода пылегазовой смеси, соединенным с газоходом и очистной установкой пылегазовой смеси, а в нижней - теплопроводной рубашкой, которая со внутренней поверхностью нижней стенки корпуса образует полость, с установленными в ней электронагревателями и термическими датчиками, штуцером выгрузки огарка, емкостью для огарка, отличающийся тем, что внутри корпуса установлены два встречно вращающихся лопастных вала, соединенных посредством зубчатой передачи с электрическим приводом и выполненные с возможностью регулирования скорости их вращения, причем лопасти на каждом валу установлены в шахматном порядке так, чтобы при вращении вала обеспечивались равномерное перемешивание материала и продвижение его по корпусу в сторону разгрузки, а электрические нагреватели установлены в полости между теплопроводной рубашкой и внутренней поверхностью корпуса по всей рабочей длине корпуса и снабжены терморегуляторами, с возможностью регулировки температуры сушки, нагрева и обжига материалов в каждой зоне индивидуально, при этом дозатор для подачи сырья выполнен в виде воронки, соединенной со штуцером для подачи сырья, внутри которой установлен якорный смеситель с винтовым шнеком, вращающимся внутри штуцера для подачи сырья, соединенным в верхней части воронки с электродвигателем, оснащенным частотным преобразователем, а очистная установка пылегазовой смеси дополнительно снабжена системой мокрой очистки газов и конденсатором возгонов с устройством для выгрузки конденсата возгонов, а штуцер выгрузки огарка дополнительно снабжен шлюзовым затвором для выгрузки готового продукта в передвижную емкость.

| Способ переработки получаемой при обессеребрении свинца серебристой пены | 1957 |

|

SU109280A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2182885C1 |

| ШНЕКО-ТРУБЧАТАЯ ПЕЧЬ (ВАРИАНТЫ) | 2015 |

|

RU2608155C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2208580C1 |

| Приспособление для сбрасывания в поперечном направлении бревен с транспортирующего о их в продольном положении устройства | 1934 |

|

SU40258A1 |

| WO 2017143293 A1, 24.08.2017 | |||

| US 10012441 B2, 03.07.2018. | |||

Авторы

Даты

2024-02-12—Публикация

2023-11-30—Подача