1

Изобретение относится к дорожному строительству и может быть использовано в технологических процессах для приготовления дорожных битумных эмульсий, применяемых для укрепления грунтов, устройства конструктивных слоев дорожных одежд и поверхностных обработок дорожных покрытий.

Цель изобретения - снижение энергоемкости и уменьшение трудозатрат.

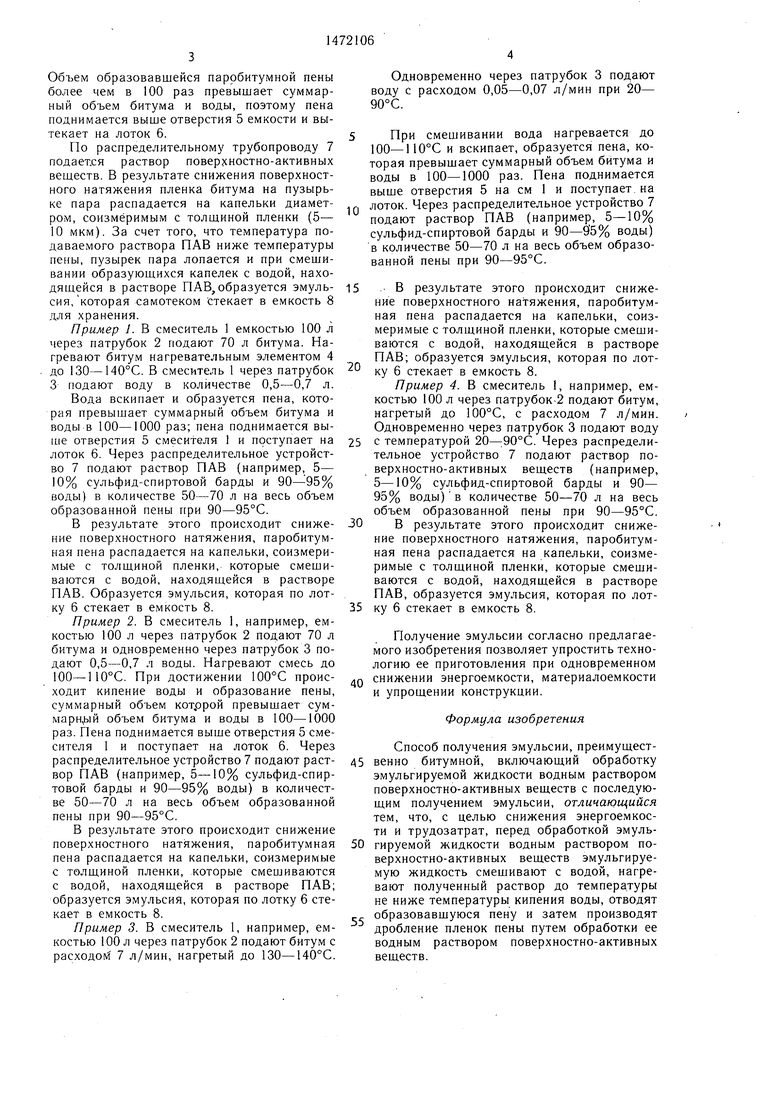

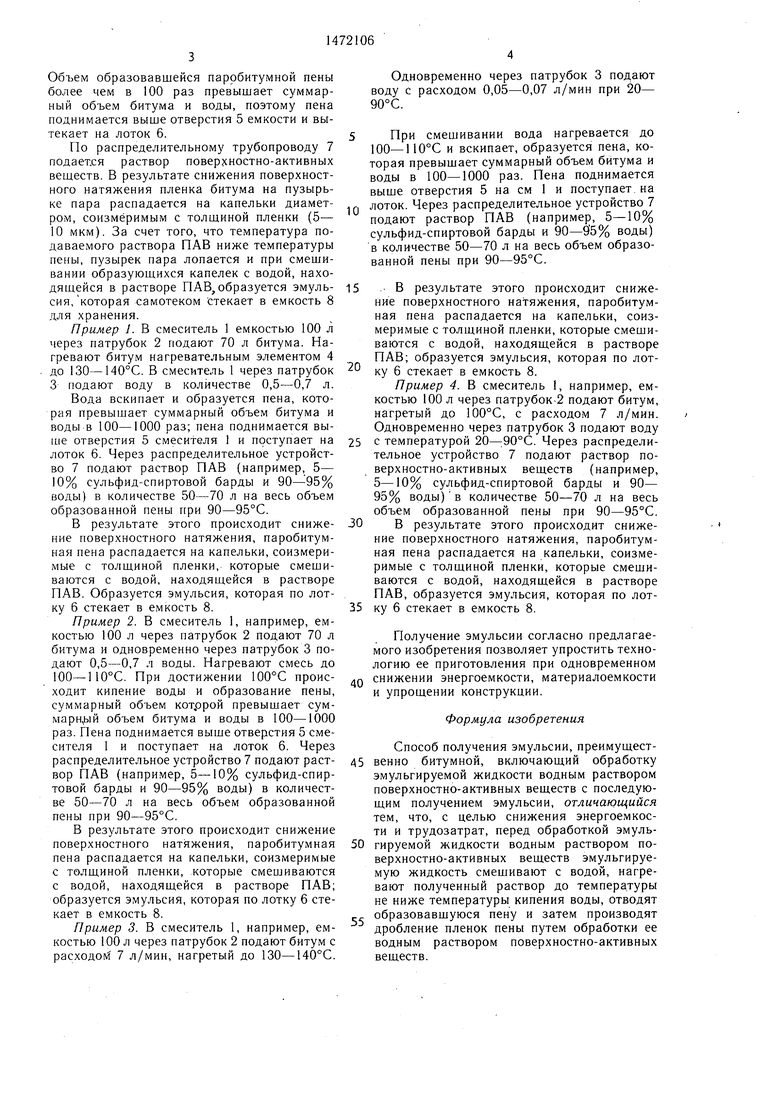

На чертеже схематично изображена установка для получения эмульсии, реализующая способ получения эмульсии.

Установка содержит смеситель 1 с патрубком 2 для подвода эмульгируемой жидкости - битума и патрубком 3 для подвода воды. Смеситель 1 подогревается с помощью нагревательного элемента 4. В верхней части емкости расположено выпускное отверстие 5 для отвода паробитумной пены, к которому прикреплен лоток 6. Над лотком смонтирован распределительный трубопровод 7 для орошения паробитумной пены

водным раствором поверхностно-активных веществ (ПАВ). Готовая эмульсия поступает в емкость 8.

Получение битумной эмульсии .происходит следующим образом.

В смеситель 1 через патрубок 2 подается определенное количество битума, который с помощью нагревательного элемента 4 нагревается до температуры кипения воды и выше. Затем в смеситель 1 начинает подаваться вода. При смешивании воды с битумом происходит образование паробитумной (парожидкостной) пены.

За счет того, что поступающая в смеситель вода нагревается до температуры кипения, она переходит в состояние пара, а пузырьки пара увеличиваются в размерах в процессе нагрева, благодаря чему уменьшается толщина пленки, образующей паробитумную пену, до 5-10 мкм. Необходимое термодинамическое состояние пены поддерживается нагревательным элементом 4.

N

ю

05

Объем образовавшейся паррбитумной пены более чем в 100 раз превышает суммарный объем битума и воды, поэтому пена поднимается выше отверстия 5 емкости и вытекает на лоток 6.

По распределительному трубопроводу 7 подается раствор поверхностно-активных веш,еств. В результате снижения поверхностного натяжения пленка битума на пузырьке пара распадается на капельки диаметром, соизмеримым с толщиной пленки (5- 10 мкм). За счет того, что температура подаваемого раствора ПАВ ниже температуры пены, пузырек пара лопается и при смешивании образующихся капелек с водой, находящейся в растворе ПАВ,образуется эмульсия, которая самотеком Стекает в емкость 8 для хранения.

Пример 1. В смеситель 1 емкостью 100 л через патрубок 2 подают 70 л битума. Нагревают битум нагревательным элементом 4 до 130-140°С. В смеситель 1 через патрубок 3 подают воду в количестве 0,5-0,7 л.

Вода вскипает и образуется пена, которая превышает суммарный объем битума и воды в 100-1000 раз; пена поднимается выше отверстия 5 cмecиteля 1 и поступает на лоток 6. Через распределительное устройство 7 подают раствор ПАВ (например, 5- 10% сульфид-спиртовой барды и 90-95% воды) в количестве 50-70 л на весь объем образованной пены при 90-95°С.

В результате этого происходит снижение поверхностного натяжения, паробитум- ная пена распадается на капельки, соизмеримые с толшиной пленки, которые смешиваются с водой, находящейся в растворе ПАВ. Образуется эмульсия, которая по лотку 6 стекает в емкость 8.

Пример 2. В смеситель 1, например, емкостью 100 л через патрубок 2 подают 70 л битума и одновременно через патрубок 3 подают 0,5-0,7 л воды. Нагревают смесь до 100-110°С. При достижении 100°С происходит кипение воды и образование пены, суммарный объем котррой превышает сум- объем битума и воды в 100-1000 раз. Пена поднимается выше отверстия 5 смесителя 1 и поступает на лоток 6. Через распределительное устройство 7 подают раствор ПАВ (например, 5-10% сульфид-спиртовой барды и 90-95% воды) в количестве 50-70 л на весь объем образованной пены при 90-95°С.

В результате этого происходит снижение поверхностного нат;джения, паробитумная пена распадается на капельки, соизмеримые с толщиной пленки, которые cмeuJивaютcя с водой, находящейся в растворе ПАВ; образуется эмульсия, которая по лотку б стекает в емкость 8.

Пример 3. В смеситель 1, например, емкостью 100 л через патрубок 2 подают битум с расходо 7 л/мин, нагретый до 130-140°С.

Одновременно через патрубок 3 подают воду с расходом 0,05-0,07 л/мин при 20- 90°С.

5При смешивании вода нагревается до

100-110°С и вскипает, образуется пена, которая превышает суммарный объем битума и воды в 100-1000 раз. Пена поднимается выще отверстия 5 на см 1 и поступает на

.Q лоток. Через распределительное устройство 7 подают раствор ПАВ (например, 5-10% сульфид-спиртовой барды и 90-9 5% воды) в количестве 50-70 л на весь объем образованной пены при 90-95°С.

15 -В результате этого происходит снижение поверхностного натяжения, паробитумная пена распадается на капельки, соизмеримые с толщиной пленки, которые смешиваются с водой, находящейся в растворе ПАВ; образуется эмульсия, которая по лот ку 6 стекает в емкость 8.

Пример 4. В смеситель I, например, емкостью 100 л через патрубок.2 подают битум, нагретый до 100°С, с расходом 7 л/мин. Одновременно через патрубок 3 подают воду

25 с температурой 20-:90°С. Через распределительное устройство 7 подают раствор поверхностно-активных веществ (например, 5-10% сульфид-спиртовой барды и 90- 95% воды) в количестве 50-70 л на весь объем образованной пены при 90-95°С.

30 В результате этого происходит снижение поверхностного натяжения, паробитумная пена распадается на капельки, соизмеримые с толщиной пленки, которые смешиваются с водой, находящейся в растворе ПАВ, образуется эмульсия, которая по лот35 ку 6 стекает в емкость 8.

Получение эмульсии согласно предлагаемого изобретения позволяет упростить технологию ее приготовления при одновременном Q снижении энергоемкости, материалоемкости и упрощении конструкции.

Формула изобретения

Способ получения эмульсии, преимущест- 45 венно битумной, включающий обработку эмульгируемой жидкости водным раствором поверхностно-активных веществ с последующим получением эмульсии, отличающийся тем, что, с целью снижения энергоемкости и трудозатрат, перед обработкой эмуль- 50 гируемой жидкости водным раствором поверхностно-активных веществ эмульгируемую жидкость смешивают с водой, нагревают полученный раствор до температуры не ниже температуры кипения воды, отводят образовавшуюся пену и затем производят дробление пленок пены путем обработки ее водным раствором поверхностно-активных веществ.

Oooo

YO°

о о 00 00 о о о

S of/ o g SjSS

„° 00 Оо о

°0 о о о 0000 OOP

7

| название | год | авторы | номер документа |

|---|---|---|---|

| БИТУМНАЯ ЭМУЛЬСИЯ | 2007 |

|

RU2361894C1 |

| УСТРОЙСТВО ДЛЯ ВСПЕНИВАНИЯ БИТУМА | 2013 |

|

RU2534800C1 |

| ЭМУЛЬСИОННЫЙ СОСТАВ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2005 |

|

RU2279453C1 |

| Битумно-полимерная композиция | 1989 |

|

SU1669957A1 |

| АППАРАТ-СМЕСИТЕЛЬ С МЕШАЛКОЙ ДЛЯ ОБРАБОТКИ ЖИДКОФАЗНЫХ СРЕД | 1997 |

|

RU2135272C1 |

| КВАНТОВО-АКТИВИРОВАННАЯ БИТУМНАЯ ЭМУЛЬСИЯ | 2013 |

|

RU2525547C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МОДИФИЦИРОВАННОГО БИТУМНОГО ВЯЖУЩЕГО | 2016 |

|

RU2627392C1 |

| СПОСОБ ОБЕСПЫЛИВАНИЯ ПЫЛЯЩИХ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2542076C1 |

| БИТУМНАЯ ЭМУЛЬСИЯ | 2008 |

|

RU2407764C2 |

| Способ закрепления пылящих объектов | 1982 |

|

SU1057698A1 |

Изобретение относится к области дорожного строительства, может быть использовано для получения битумных эмульсий и позволяет снизить энергоемкость и уменьшение трудозатрат. Сначала битум смешивается с водой. Затем производят нагревание смеси до температуры, большей или равной температуре кипения воды, в результате чего вода переходит в пар, пузырьки которого увеличиваются в размерах,а толщина пленки, образующей паробитумную пену, уменьшается до 5-10 мкм. Пена поднимается из смесителя к расположенному в верхней его части отверстия и поступает на лоток. Здесь она орошается водным раствором эмульгатора, в результате чего планка битума на пузырьках пара распадается на капельки, образуя эмульсию. 1 ил.

j

St/fTfy/

Л//77 У

:3Mi/л ОС и я

-О - о - о- о -о о-о - о- О- -. I - о-о- О-о- o-i о-о - о - с - с -I- -о-о-о-о оЦ о-о-о-

-О-О-О-й -П

о-0-0-0-0;

| Способ получения тонкодисперсной эмульсии | 1980 |

|

SU904754A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для приготовления битумных эмульсий | 1982 |

|

SU1046382A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-04-15—Публикация

1986-04-24—Подача