U 1

СО

оо to

о

Изобретение относится к устройствам для смешивания жидкостей и газов и может быть использовано в различных отраслях промышленности, в том числе коммунальном хозяйстве при обработке природных и сточных вод, например, озоном и хлором.

Цель изобретения - повышение интенсивности и качества смешивания.

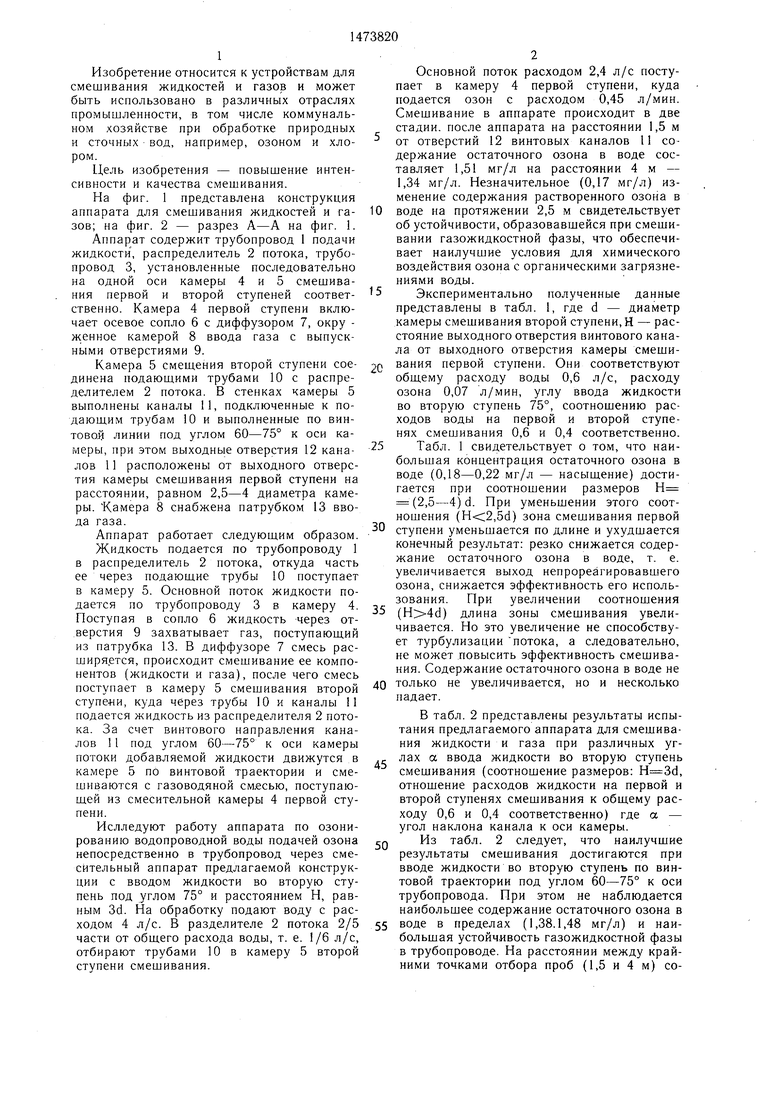

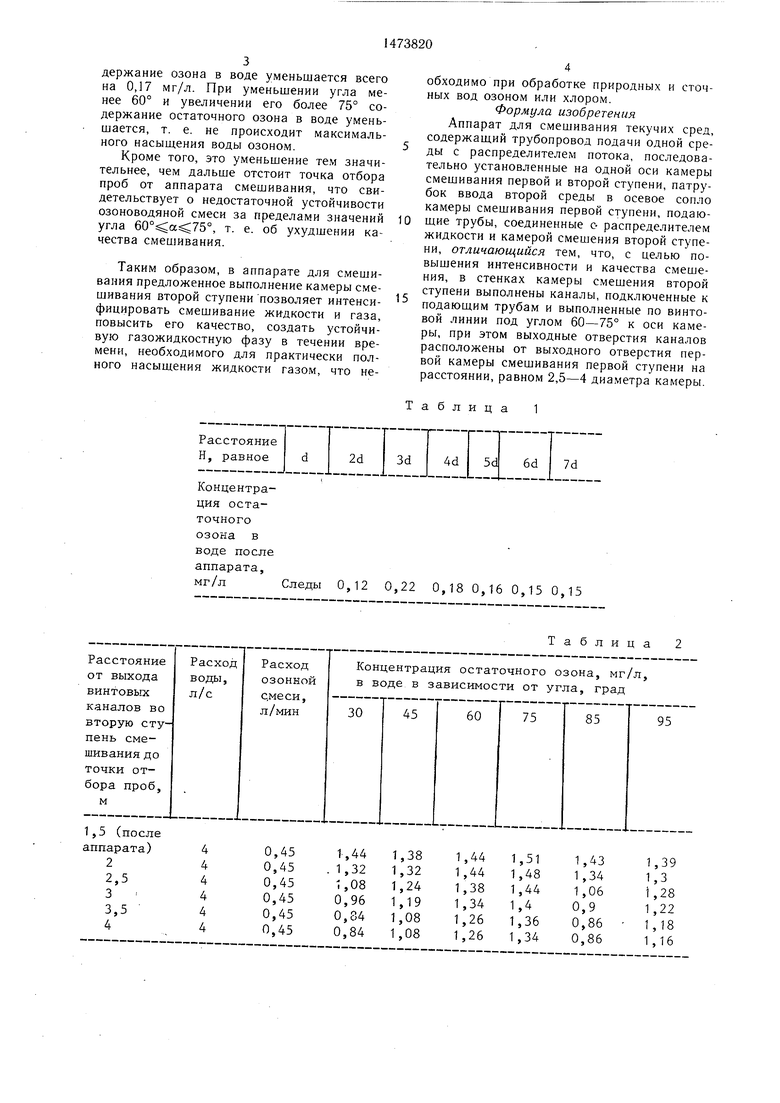

На фиг. 1 представлена конструкция аппарата для смешивания жидкостей и газов; на фиг. 2 - разрез А-А на фиг. 1.

Аппарат содержит трубопровод 1 подачи жидкости, распределитель 2 потока, трубопровод 3, установленные последовательно на одной оси камеры 4 и 5 смешивания первой и второй ступеней соответственно. Камера 4 первой ступени включает осевое сопло 6 с диффузором 7, окру - женное камерой 8 ввода газа с выпускными отверстиями 9.

Основной поток расходом 2,4 л/с поступает в камеру 4 первой ступени, куда подается озон с расходом 0,45 л/мин. Смешивание в аппарате происходит в две стадии, после аппарата на расстоянии 1,5 м

- от отверстий 12 винтовых каналов 11 содержание остаточного озона в воде составляет 1,51 мг/л на расстоянии 4м - 1,34 мг/л. Незначительное (0,17 мг/л) изменение содержания растворенного озона в

10 воде на протяжении 2,5 м свидетельствует об устойчивости, образовавшейся при смешивании газожидкостной фазы, что обеспечивает наилучшие условия для химического воздействия озона с органическими загрязнениями воды.

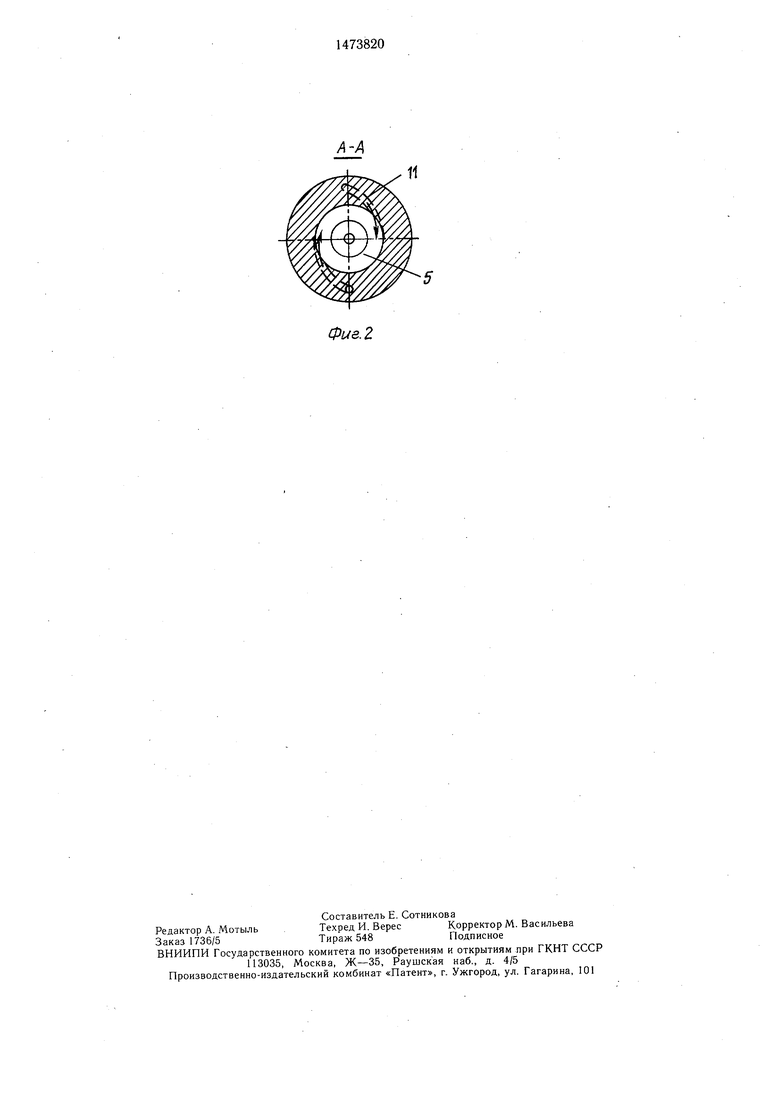

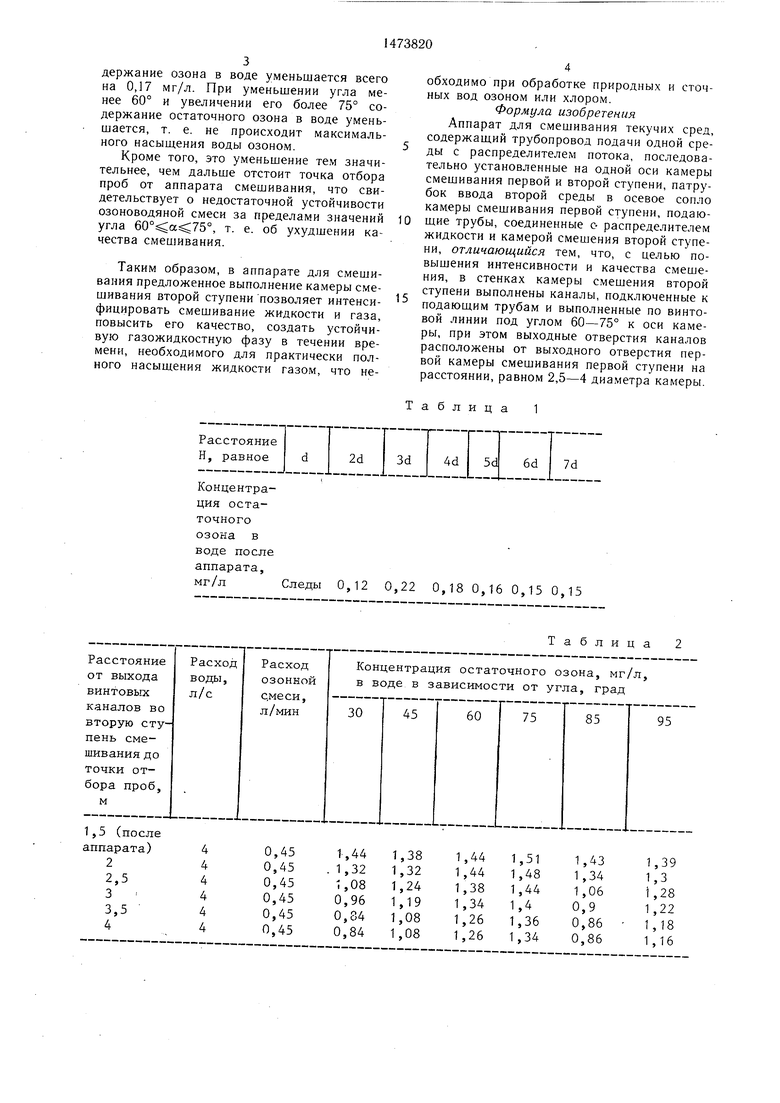

5 Экспериментально полученные данные представлены в табл. 1, где d - диаметр камеры смешивания второй ступени, Н - расстояние выходного отверстия винтового канала от выходного отверстия камеры смешиКамера 5 смещения второй ступени сое- 20 вания первой ступени. Они соответствуют

25

динена подающими трубами 10 с распределителем 2 потока. В стенках камеры 5 выполнены каналы 11, подключенные к подающим трубам 10 и выполненные по винтовой линии под углом 60-75° к оси камеры, при этом выходные отверстия 12 каналов 11 расположены от выходного отверстия камеры смешивания первой ступени на расстоянии, равном 2,5-4 диаметра камеры. Камера 8 снабжена патрубком 13 ввода газа.

Аппарат работает следующим образом. Жидкость подается по трубопроводу 1 в распределитель 2 потока, откуда часть ее через подающие трубы 10 поступает в камеру 5. Основной поток жидкости подается по трубопроводу 3 в камеру 4. 35 Поступая в сопло 6 жидкость через отверстия 9 захватывает газ, поступающий из патрубка 13. В диффузоре 7 смесь расширяется, происходит смешивание ее компонентов (жидкости и газа), после чего смесь

общему расходу воды 0,6 л/с, расходу озона 0,07 л/мин, углу ввода жидкости во вторую ступень 75°, соотношению расходов воды на первой и второй ступенях смешивания 0,6 и 0,4 соответственно. Табл. 1 свидетельствует о том, что наибольшая концентрация остаточного озона в воде (0,18-0,22 мг/л - насыщение) достигается при соотношении размеров Н (2,5-4) d. При уменьшении этого соотношения (,5d) зона смешивания первой 30 ступени уменьшается по длине и ухудшается конечный результат: резко снижается содержание остаточного озона в воде, т. е. увеличивается выход непрореагировавшего озона, снижается эффективность его использования. При увеличении соотношения () длина зоны смешивания увеличивается. Но это увеличение не способствует турбулизации потока, а следовательно, не может повысить эффективность смешивания. Содержание остаточного озона в воде не

поступает в камеру 5 смешивания второй 40 только не увеличивается, но и несколько ступе-ни, куда через трубы 10 и каналы 11 подается жидкость из распределителя 2 потока. За счет винтового направления каналов 11 под углом 60-75° к оси камеры

потоки добавляемой жидкости движутся в ,, лах а ввода жидкости во вторую ступень камере 5 по винтовой траектории и сме- -- u-° 4

падает.

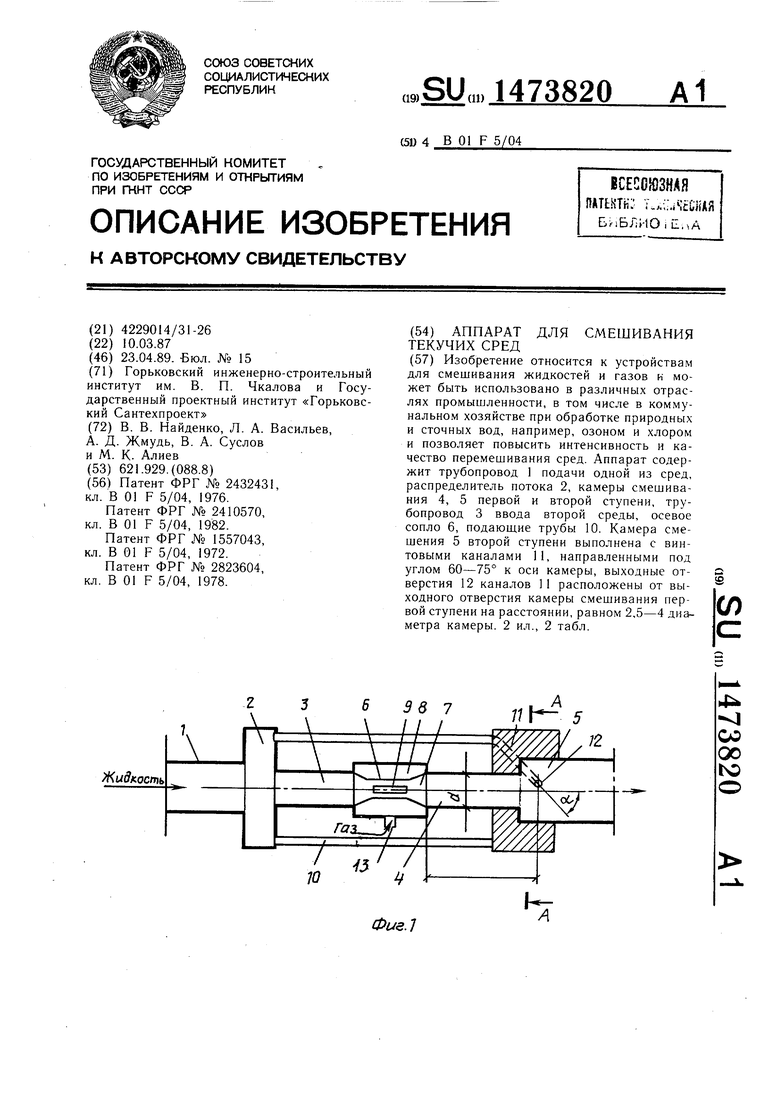

В табл. 2 представлены результаты испытания предлагаемого аппарата для смешивания жидкости и газа при различных угсмешивания (соотношение размеров: , отношение расходов жидкости на первой и второй ступенях смешивания к общему расходу 0,6 и 0,4 соответственно) где а - угол наклона канала к оси камеры.

шиваются с газоводянои см.есью, поступающей из смесительной камеры 4 первой ступени.

Ислледуют работу аппарата по озонированию водопроводной воды подачей озона непосредственно в трубопровод через смесительный аппарат предлагаемой конструкции с вводом жидкости во вторую ступень под углом 75° и расстоянием Н, равным 3d. На обработку подают воду с расходом 4 л/с. В разделителе 2 потока 2/5 части от общего расхода воды, т. е. 1/6 л/с, отбирают трубами 10 в камеру 5 второй ступени смешивания.

Основной поток расходом 2,4 л/с поступает в камеру 4 первой ступени, куда подается озон с расходом 0,45 л/мин. Смешивание в аппарате происходит в две стадии, после аппарата на расстоянии 1,5 м

от отверстий 12 винтовых каналов 11 содержание остаточного озона в воде составляет 1,51 мг/л на расстоянии 4м - 1,34 мг/л. Незначительное (0,17 мг/л) изменение содержания растворенного озона в

воде на протяжении 2,5 м свидетельствует об устойчивости, образовавшейся при смешивании газожидкостной фазы, что обеспечивает наилучшие условия для химического воздействия озона с органическими загрязнениями воды.

5 Экспериментально полученные данные представлены в табл. 1, где d - диаметр камеры смешивания второй ступени, Н - расстояние выходного отверстия винтового канала от выходного отверстия камеры смеши0 вания первой ступени. Они соответствуют

5

5

общему расходу воды 0,6 л/с, расходу озона 0,07 л/мин, углу ввода жидкости во вторую ступень 75°, соотношению расходов воды на первой и второй ступенях смешивания 0,6 и 0,4 соответственно. Табл. 1 свидетельствует о том, что наибольшая концентрация остаточного озона в воде (0,18-0,22 мг/л - насыщение) достигается при соотношении размеров Н (2,5-4) d. При уменьшении этого соотношения (,5d) зона смешивания первой 0 ступени уменьшается по длине и ухудшается конечный результат: резко снижается содержание остаточного озона в воде, т. е. увеличивается выход непрореагировавшего озона, снижается эффективность его использования. При увеличении соотношения () длина зоны смешивания увеличивается. Но это увеличение не способствует турбулизации потока, а следовательно, не может повысить эффективность смешивания. Содержание остаточного озона в воде не

только не увеличивается, но и несколько

падает.

В табл. 2 представлены результаты испытания предлагаемого аппарата для смешивания жидкости и газа при различных углах а ввода жидкости во вторую ступень -- u-° 4

смешивания (соотношение размеров: , отношение расходов жидкости на первой и второй ступенях смешивания к общему расходу 0,6 и 0,4 соответственно) где а - угол наклона канала к оси камеры.

Из табл. 2 следует, что наилучшие результаты смешивания достигаются при вводе жидкости во вторую ступень по винтовой траектории под углом 60-75° к оси трубопровода. При этом не наблюдается наибольшее содержание остаточного озона в воде в пределах (1,38.1,48 мг/л) и наибольшая устойчивость газожидкостной фазы в трубопроводе. На расстоянии между крайними точками отбора проб (1,5 и 4 м) содержание озона в воде уменьшается всего на 0,17 мг/л. При уменьшении угла менее 60° и увеличении его более 75° содержание остаточного озона в воде уменьшается, т. е. не происходит максимального насыщения воды озоном.

Кроме того, это уменьшение тем значительнее, чем дальше отстоит точка отбора проб от аппарата смешивания, что свидетельствует о недостаточной устойчивости озоноводяной смеси за пределами значений угла 60°O s;75°, т. е. об ухудшении качества смешивания.

Таким образом, в аппарате для смешивания предложенное выполнение камеры смешивания второй ступени позволяет интенсифицировать смешивание жидкости и газа, повысить его качество, создать устойчивую газожидкостную фазу в течении времени, необходимого для практически полного насыщения жидкости газом, что необходимо при обработке природных и сточных вод озоном или хлором.

Формула изобретения Аппарат для смешивания текучих сред, содержащий трубопровод подачи одной среды с распределителем потока, последовательно установленные на одной оси камеры смешивания первой и второй ступени, патрубок ввода второй среды в осевое сопло камеры смешивания первой ступени, подаю0 щие трубы, соединенные о распределителем жидкости и камерой смешения второй ступени, отличающийся тем, что, с целью повышения интенсивности и качества смешения, в стенках камеры смешения второй ступени выполнены каналы, подключенные к подающим трубам и выполненные по винтовой линии под углом 60-75° к оси камеры, при этом выходные отверстия каналов расположены от выходного отверстия первой камеры смешивания первой ступени на расстоянии, равном 2,5-4 диаметра камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОЧИСТКИ УГЛЕВОДОРОДНОЙ ЖИДКОЙ СРЕДЫ ОТ РАСТВОРЕННЫХ ГАЗОВ | 2003 |

|

RU2248834C1 |

| СПОСОБ МНОГОСТАДИЙНОЙ ОБРАБОТКИ ВОДЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2094393C1 |

| Способ рекуперации экстракционного бензина из паровоздушной смеси и установка для его осуществления | 1982 |

|

SU1130596A1 |

| Способ и устройство инжекционного смешения текучих сред закрученными струями | 2022 |

|

RU2785705C2 |

| УСТАНОВКА ДЛЯ ОЗОНИРОВАНИЯ ЖИДКОСТИ | 1997 |

|

RU2114069C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ РАСТВОРЕННЫХ НЕФТЕПРОДУКТОВ | 2015 |

|

RU2584532C1 |

| СПОСОБ ОЧИСТКИ ВОЗДУШНЫХ ВЫБРОСОВ ИЗ ОКРАСОЧНЫХ КАМЕР И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2077930C1 |

| СТАНЦИЯ ПРИГОТОВЛЕНИЯ ПИТЬЕВОЙ ВОДЫ | 2007 |

|

RU2355648C1 |

| Эжекторное многоступенчатое устройство для удаления газов из воды | 2024 |

|

RU2832659C1 |

| СПОСОБ ОТБЕЛКИ ЧАСТИЦ ВЫСОКОКОНСИСТЕНТНОЙ ЦЕЛЛЮЛОЗЫ (ВАРИАНТЫ), РЕАКТОР ДЛЯ ОТБЕЛКИ ЧАСТИЦ ВЫСОКОКОНСИСТЕНТНОЙ ЦЕЛЛЮЛОЗЫ И СИСТЕМА ДЛЯ ОТБЕЛКИ ЦЕЛЛЮЛОЗЫ ОЗОНОМ | 1992 |

|

RU2114231C1 |

Изобретение относится к устройствам для смешивания жидкостей и газов и может быть использовано в различных отраслях промышленности, в том числе в коммунальном хозяйстве при обработке природных и сточных вод, например, озоном и хлором и позволяет повысить интенсивность и качество перемешивания сред. Аппарат содержит трубопровод 1 подачи одной из сред, распределитель потока 2, камеры смешивания 4,5, первой и второй ступени , трубопровод 3 ввода второй среды, осевое сопло 6, подающие трубы 10. Камера смешения 5 второй ступени выполнена с винтовыми каналами 11, направленными под углом 60-75° к оси камеры, выходные отверстия 12 каналов 11 расположены от выходного отверстия камеры смешивания первой ступени на расстоянии, равном 2,5-4 диаметрам камеры. 2 ил.

Следы 0,12 0,22 0,18 0,16 0,15 0,15

1,5 (после аппарата)

2

2,5

3

3,5

4

Таблица

1

Таблица

Фиг. 2

| ДЛИННОМЕРНОЕ УСТРОЙСТВО ДЛЯ МОРСКИХ И РЕЧНЫХ ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2432431C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВОЗДУШНО-АЗОТНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ ДЛЯ РАКЕТНО-КОСМИЧЕСКОГО СТАРТОВОГО КОМПЛЕКСА (ВАРИАНТЫ) | 2009 |

|

RU2410570C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для контроля натяжения гибкого тягового органа подъемника | 1988 |

|

SU1557043A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И ДЕЗИНФЕКЦИИ ВОЗДУХА ПРОМЫВКОЙ ЖИДКОСТЬЮ | 2024 |

|

RU2823604C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-04-23—Публикация

1987-03-10—Подача