1

Изобретение относится к машиностроению и может быть использовано в качестве радиальных опор шпинделей металлорежущих станков, валов турбин, компрессоров и других машин.

Цель изобретения - повышение несущей способности смазочного слоя и надежности гидростатодинамического подшипника при его работе в условиях углового перекоса продольной оси вала.

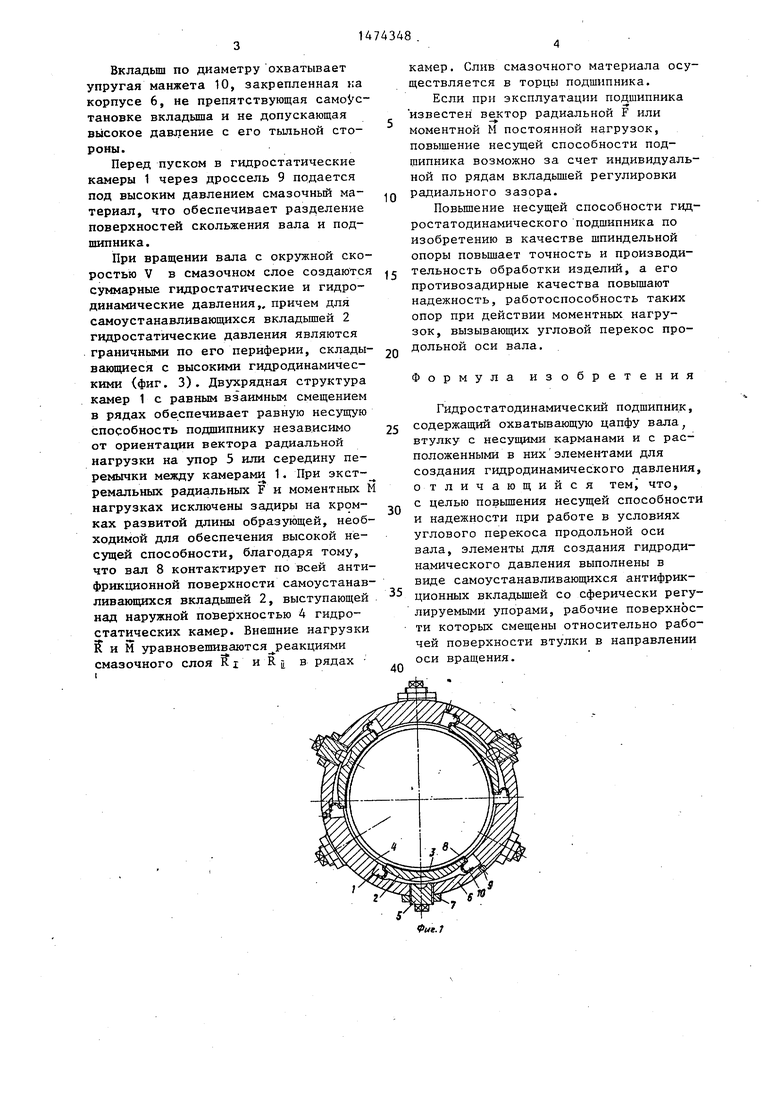

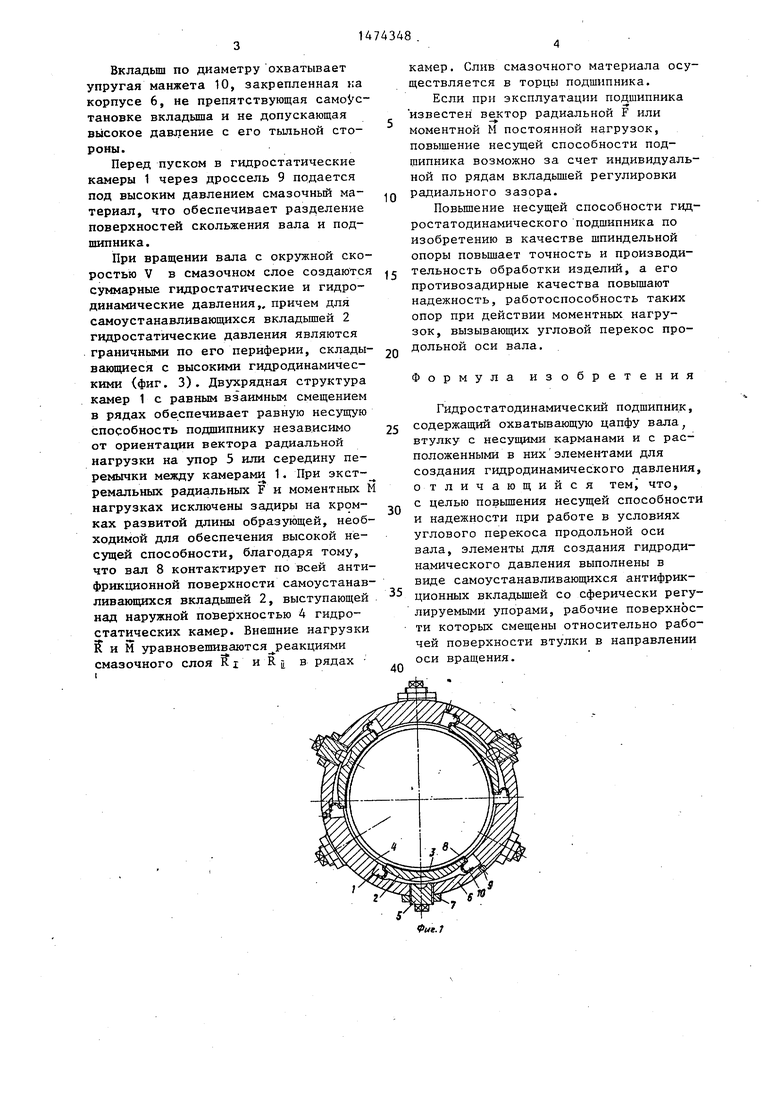

На фиг. 1 изображен гидростатоди- намический подшипник, поперечный разрез; на фиг. 2 - развертка поверхности скольжения-, на фиг. 3 - схема нагружения при действии радиальной F и моментной М нагрузок.

Гидростатодинамический подшипник имеет два ряда смещенных друг относительно друга круглых (в плане)

гидростатических камер 1, охватывающих размещенные в них самоустанавливающиеся вкладыши 2, имеющие антифрикционное покрытие по поверхности 3 скольжения, выступающей над наружной поверхностью 4 гидростатических камер. Вкладыши сопрягаются по сфере с упорами 5, ввинченными в корпус 6 с фиксацией контргайками 7 и обеспечивающими регулировку радиального зазора между поверхностями скольжения 3 и вала 8. Камеры снабжены дросселями 9, выполненными в виде жиклеров для подачи смазочного материала под давлением. Точка качания вкладыша смещена по направлению вращения вала на 0,1 D вкладыша для обеспечения оптимальной несущей способности смазочного слоя по вкладышу.

3 «

Јъ СО, ОО

Вкладыш по диаметру охватывает упругая манжета 10, закрепленная на корпусе 6, не препятствующая самоустановке вкладыша и не допускающая высокое давление с его тыльной стороны.

Перед пуском в гидростатические камеры 1 через дроссель 9 подается под высоким давлением смазочный материал, что обеспечивает разделение поверхностей скольжения вала и подшипника.

При вращении вала с окружной скоростью V в смазочном слое создаются суммарные гидростатические и гидродинамические давления,, причем для самоустанавливающихся вкладышей 2 гидростатические давления являются граничными по его периферии, складывающиеся с высокими гидродинамическими (фиг. 3) . Двухрядная структура камер 1 с равным взаимным смещением в рядах обеспечивает равную несущую способность подшипнику независимо от ориентации вектора радиальной нагрузки на упор 5 или середину перемычки между камерами 1. При экст- ремальных радиальных F и моментных М нагрузках исключены задиры на кромках развитой длины образующей, необходимой для обеспечения высокой несущей способности, благодаря тому, что вал 8 контактирует по всей антифрикционной поверхности самоустанавливающихся вкладышей 2, выступающей над наружной поверхностью 4 гидростатических камер. Внешние нагрузки 5 и М уравновешиваются реакциями смазочного слоя R i и R g в рядах

0

5

0

5

0

5

камер. Слив смазочного материала осуществляется в торцы подшипника.

Если при эксплуатации подшипника известен вектор радиальной F или моментной М постоянной нагрузок, повышение несущей способности подшипника возможно за счет индивидуальной по рядам вкладышей регулировки радиального зазора.

Повышение несущей способности гид- ростатодинамического подшипника по изобретению в качестве шпиндельной опоры повышает точность и производительность обработки изделий, а его противозадирные качества повышают надежность, работоспособность таких опор при действии моментных нагрузок, вызывающих угловой перекос продольной оси вала.

Формула изобретения

Гидростатодинамический подшипник, содержащий охватывающую цапфу вала, втулку с несущими карманами и с расположенными в них элементами для создания гидродинамического давления, отличающийся тем что, с целью повышения несущей способности и надежности при работе в условиях углового перекоса продольной оси вала, элементы для создания гидродинамического давления выполнены в виде самоустанавливающихся антифрикционных вкладышей со сферически регулируемыми упорами, рабочие поверхности которых смещены относительно рабочей поверхности втулки в направлении оси вращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидростатодинамический подшипник | 1990 |

|

SU1754952A1 |

| Гидростатодинамический подшипник | 1988 |

|

SU1687950A2 |

| Гидростатодинамический подшипникдля ВАлКОВ пРОКАТНыХ CTAHOB | 1979 |

|

SU810315A1 |

| Гидростатодинамическая опора | 1978 |

|

SU794268A1 |

| Опорный подшипник скольжения | 1989 |

|

SU1682661A1 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2012 |

|

RU2505719C1 |

| СПОСОБ ВЫРАВНИВАНИЯ ОСЕВЫХ НАГРУЗОК ПО НЕСУЩЕЙ ПОВЕРХНОСТИ УПОРНЫХ ПОДШИПНИКОВ И УПОРНЫЙ ПОДШИПНИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2578938C2 |

| КОМБИНИРОВАННАЯ ГИБРИДНАЯ ОПОРА | 2007 |

|

RU2346192C1 |

| РЕВЕРСИВНЫЙ УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2019 |

|

RU2722222C1 |

| ГИДРОСТАТОДИНАМИЧЕСКИЙ ПОДШИПНИК ЖИДКОСТНОГО ТРЕНИЯ ДЛЯ ВАЛКОВ ПРОКАТНЫХ СТАНОВ | 1998 |

|

RU2176939C2 |

Изобретение относится к машиностроению и может быть использовано в качестве радиальных опор. Цель - повышение несущей способности и надежности при работе подшипника в условиях углового перекоса продольной оси вала. В каждом несущем кармане расположен самоустанавливающийся вкладыш со сферическим регулируемым упором, смонтированный выступающим над рабочей поверхностью втулки. Несущая способность такого подшипника складывается из основного гидростатического и оптимального гидродинамического давлений. Превышение поверхности скольжения самоустанавливающихся вкладышей над уровнем наружной поверхности гидростатических камер обеспечивает гидростатодинамическому подшипнику противозадирные качества, необходимые в условиях перекоса продольной оси вала. 3 ил.

Редактор О.Головач

Заказ 1872/32

ВНИИ11И Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина,101

Фив. 2

8

Фив.З

Составитель Т.Хромова

Техред Л.Олийнык Корректор С.Шекмар

Тираж 698

Подписное

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1989-04-23—Публикация

1987-07-21—Подача