1

Изобретение относится к прокатному производству и может быть использовано в опорах валков листовых прокатных станов.

Известны гидростатодинамические подшипники скольжения, в которых используется сочетание гидродинамического и гидростатического принципов создания давления в смазочном слое, разделяющем поверхности трения; для этого отверстие невращающейся втулки-вкладыща для образования гидродинамического клинового зазора выполнено по диаметру несколько больщим, чем диаметр вращающейся в ней цапфы валка 1. Одновременно в рабочей зоне втулки-вкладыща предусмотрены гидростатические карманы, которые предназначены для приема смазки под давлением от внещнего источника. Конфигурация и количество карманов, использующихся в настоящее время, разнообразны. В этих подщипниках имеет место неравномерность распределения давления и температуры по поверхности трения.

Известен гидростатодинамический подщипник для валков прокатных станов, включающий корпус с полостью высокого давления рабочей жидкости, втулку-вкладыщ с карманами на рабочей поверхности и каналами, соединяющими через дроссели

эти карманы с полостью высокого давления 2.

Мнол ество отверстий, соединяющих полость высокого давления с рабочей зоной

втулки-вкладыща, способствует выравниванию давления и температуры в диаметральных сечениях, однако в осевом сечении при перекосах этот эффект не достигается. При отсутствии дроссельного регулирования

расход смазки в перекошенном подщипнике неодинаков, а именно, он выще через область больщого зазора, хотя в этом нет необходимости, так как температура в зоне больщого зазора всегда меньще, чем в зоне

малого зазора. Поскольку расход смазки через подшипник ограничивается производительностью насосов, особенно при требующихся в данном случае насосов высокого давления, давление в полости снижается, несущая способность подшипников падает, а расход смазки используется неэффективно.

Описываемый гидростатодинамический подшипник лищен указанных недостатков и

отличается тем, что дроссели имеют различное гидравлическое сопротивление, причем в каналах, расположенных к бочке валка, установлены дроссели с наименьщим гидравлическим сопротивлением,

а в каналах, расположенных с противоположной стороны, - дроссели с наибольшим сопротивлением в соответствии с соотношением

р - f.l J

гдеР - усилие прокатки,

а - коэффициент, учитываюш,ий размеры валков, подшипников, геометрию гидростатических карманов, расход гидростатической смазки, режим работы клети;

тах и Ятш - максимальное и минимальное гидравлическое сопротивление дросселей.

Такое конструктивное решение позволяет увеличить прокачку масла через нагруженную область зазора и снизить тем самым максимальную температуру, увеличить давление в карманах этой области за счет меньшего падения давления на дросселе и увеличить несущую способность смазочного слоя этой области.

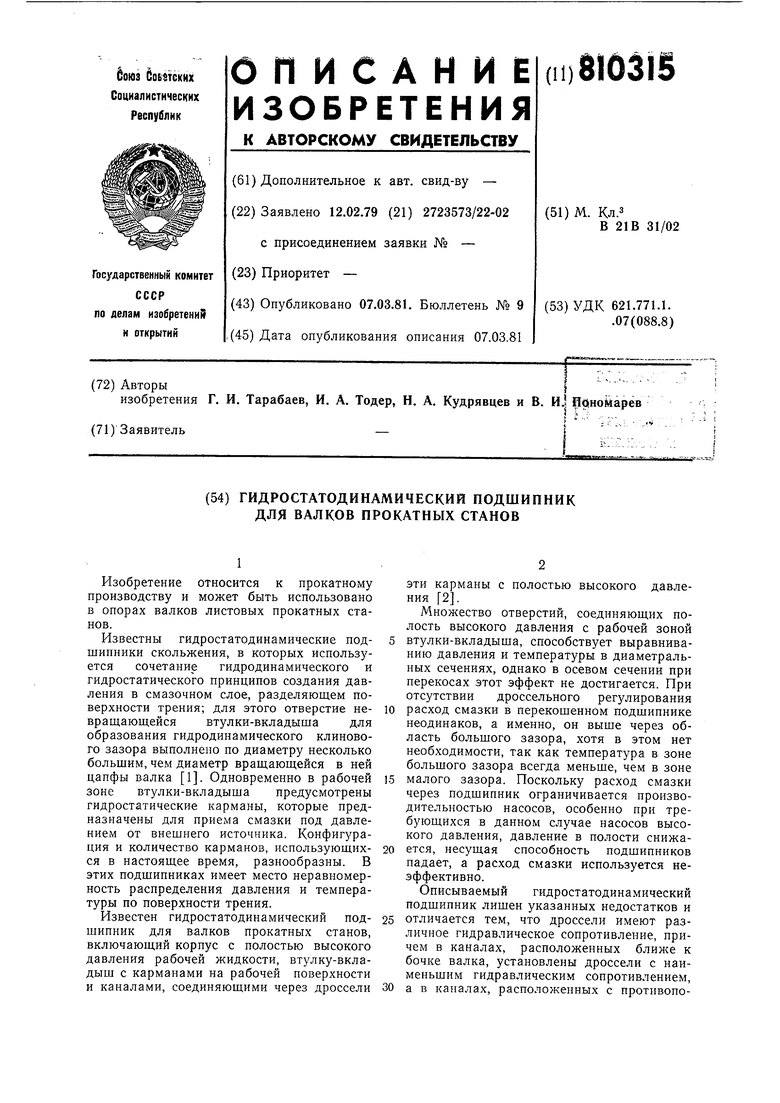

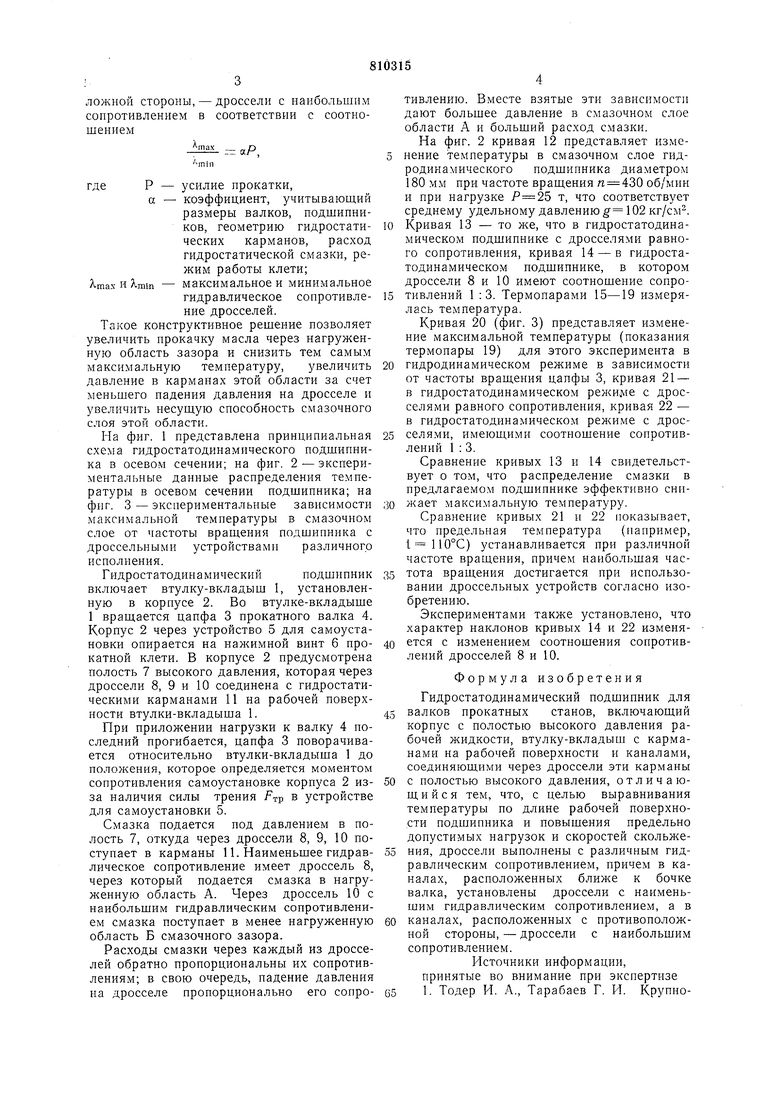

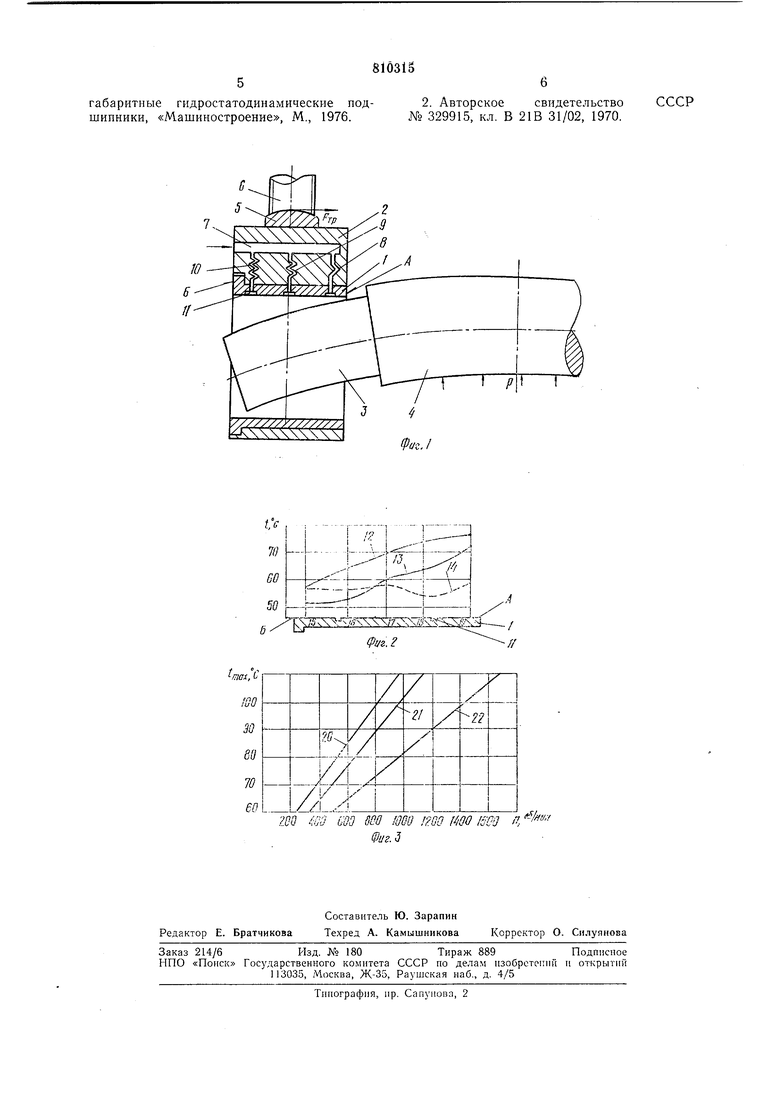

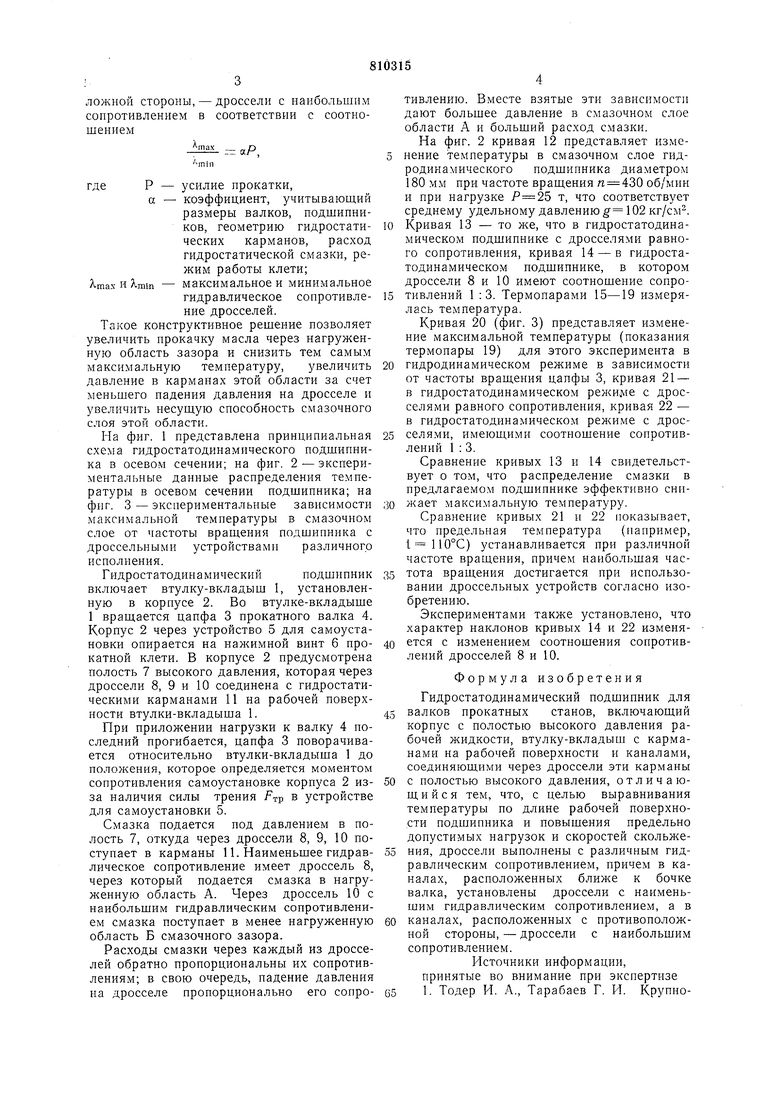

На фиг. 1 представлена принципиальная схема гидростатодинамического подшипника в осевом сечении; на фиг. 2 экспериментальные данные распределения температуры в осевом сечении подшипника; на фиг. 3 - экспериментальные зависимости лгаксимальной температуры в смазочном слое от частоты враш,ения подшипника с дроссельными устройствами различного исполнения.

Гидростатодинамическийподшипник

включает втулку-вкладыш 1, установленную в корпусе 2. Во втулке-вкладыше 1 враш,ается цапфа 3 прокатного валка 4. Корпус 2 через устройство 5 для самоустановки опирается на нажимной винт 6 прокатной клети. В корпусе 2 предусмотрена полость 7 высокого давления, которая через дроссели 8, 9 и 10 соединена с гидростатическими карманами 11 на рабочей поверхности втулки-вкладыша 1.

При приложении нагрузки к валку 4 последний прогибается, цапфа 3 поворачивается относительно втулки-вкладыша 1 до положения, которое определяется моментом сопротивления самоустановке корпуса 2 изза наличия силы трения FTP в устройстве для самоустановки 5.

Смазка подается под давлением в полость 7, откуда через дроссели 8, 9, 10 поступает в карманы 11. Наименьшее гидравлическое сопротивление имеет дроссель 8, через который подается смазка в нагруженную область А. Через дроссель 10 с наибольшим гидравлическим сопротивлением смазка поступает в менее нагруженную область Б смазочного зазора.

Расходы смазки через каждый из дросселей обратно пропорциональны их сопротивлениям; в свою очередь, падение давления на дросселе пропорционально его сопротивлению. Вместе взятые эти зависимости дают большее давление в смазочном слое области А и больший расход смазки.

На фиг. 2 кривая 12 представляет изменение температуры в смазочном слое гидродинамического подшипника диаметром 180 мм при частоте враш,ения об/мин и при нагрузке т, что соответствует среднему удельному давлению g 102 кг/см.

Кривая 13 - то же, что в гидростатодинамическом подшипнике с дросселями равного сопротивления, кривая 14 - в гидростатодинамическом подшипнике, в котором дроссели 8 и 10 имеют соотношение сопротивлений 1:3. Термопарами 15-19 измерялась температура.

Кривая 20 (фиг. 3) представляет изменение максимальной температуры (показания термопары 19) для этого эксперимента в

гидродинамическом режиме в зависимости от частоты враш,ения цапфы 3, кривая 21 - в гидростатодинамическом режиме с дросселями равного сопротивления, кривая 22 - в гидростатодинамическом режиме с дросселями, имеюш,ими соотношение сопротивлений 1 ; 3.

Сравнение кривых 13 и 14 свидетельствует о том, что распределение смазки в предлагаемом подшипнике эффективно сннжает максимальную температуру.

Сравнение кривых 21 п 22 показывает, что предельная температура (например, 1 110°С) устанавливается при различной частоте вращения, причем наибольшая частота вращения достигается при использовании дроссельных устройств согласно изобретению.

Экспериментами также установлено, что характер наклонов кривых 14 и 22 изменяется с изменением соотношения сопротивлений дросселей 8 и 10.

Формула изобретения

Гидростатодинамический подшипник для

валков прокатных станов, включающий корпус с полостью высокого давления рабочей жидкости, втулку-вкладыш с карманами на рабочей поверхности и каналами, соединяющими через дроссели эти карманы

с полостью высокого давления, отличающийся тем, что, с целью выравнивания температуры по длине рабочей поверхности подшипника и повышения предельно допустимых нагрузок и скоростей скольжения, дроссели выполнены с различным гидравлическим сопротивлением, причем в каналах, расположенных ближе к бочке валка, установлены дроссели с наименьшим гидравлическим сопротивлением, а в

каналах, расположенных с противоположной стороны, - дроссели с наибольшим сопротивлением.

Источники информации, принятые во внимание при экспертизе

1. Тодер И. А., Тарабаев Г. И. Крупногабаритные гидростатодинамические подшипники, «Машиностроение, М., 1976.

СССР 2. Авторское свидетельство № 329915, кл. В 21В 31/02, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел валков прокатной клети | 1975 |

|

SU806182A1 |

| ГИДРОСТАТОДИНАМИЧЕСКИЙ ПОДШИПНИК ЖИДКОСТНОГО ТРЕНИЯ ДЛЯ ВАЛКОВ ПРОКАТНЫХ СТАНОВ | 1998 |

|

RU2176939C2 |

| Гидростатодинамический подшипник прокатных валков | 1984 |

|

SU1371728A1 |

| Опорное устройство прокатного валка | 1975 |

|

SU895568A1 |

| Гидростатодинамический подшипник для прокатных валков | 1990 |

|

SU1724402A1 |

| Узел валков прокатной клети | 1977 |

|

SU759158A1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1999 |

|

RU2152832C1 |

| ПОДШИПНИК ЖИДКОСТНОГО ТРЕНИЯ ДЛЯ ВАЛКОВ ПРОКАТНЫХ СТАНОВ | 1998 |

|

RU2139765C1 |

| Гидростатодинамический подшипник для прокатных валков | 1984 |

|

SU1253686A1 |

| Опора скольжения прокатного валка | 1985 |

|

SU1382517A1 |

, ,,i-.

/ 1SS51S:S2ISSS2:

М 500 ШОО КОО IW ISOO Д

Фцг.2

Авторы

Даты

1981-03-07—Публикация

1979-02-12—Подача