1

Изобретение относится к химии высокомолекулярных соединений, в частности к контролю получения композиций на основе синтетических полимеров оптическими методами, и может быть использовано для оценки технологических параметров композиций синтетических полимеров.

Цель изобретения - повышение точности измерений.

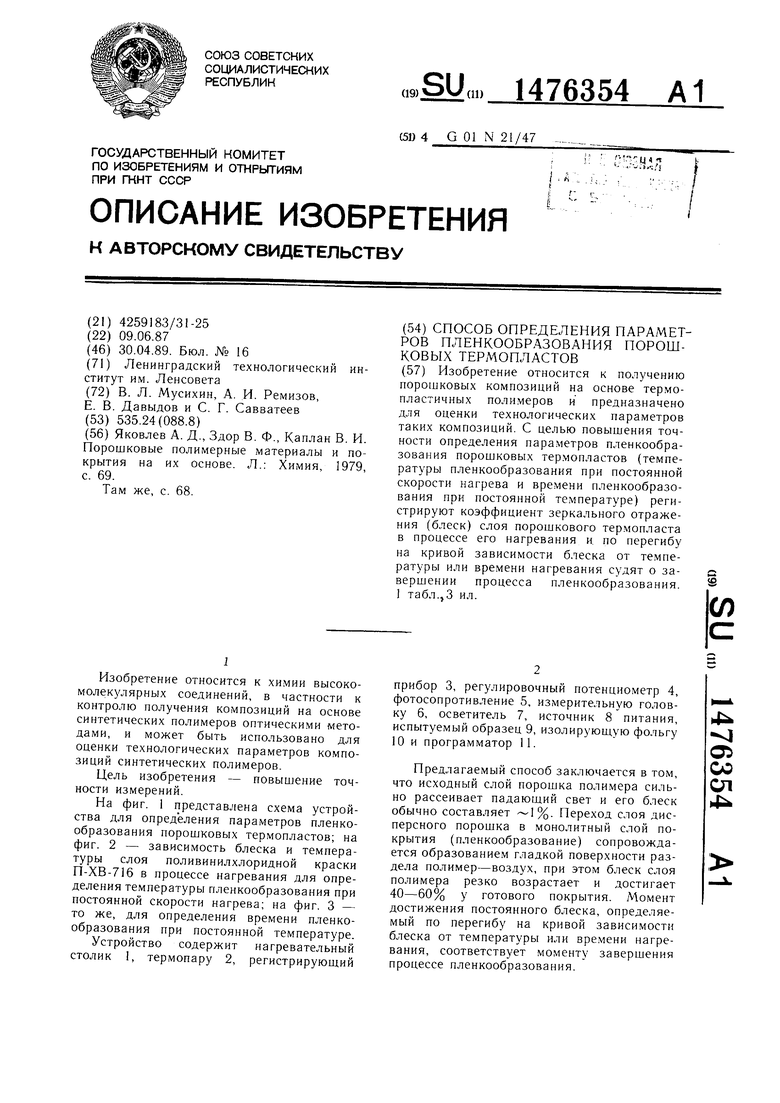

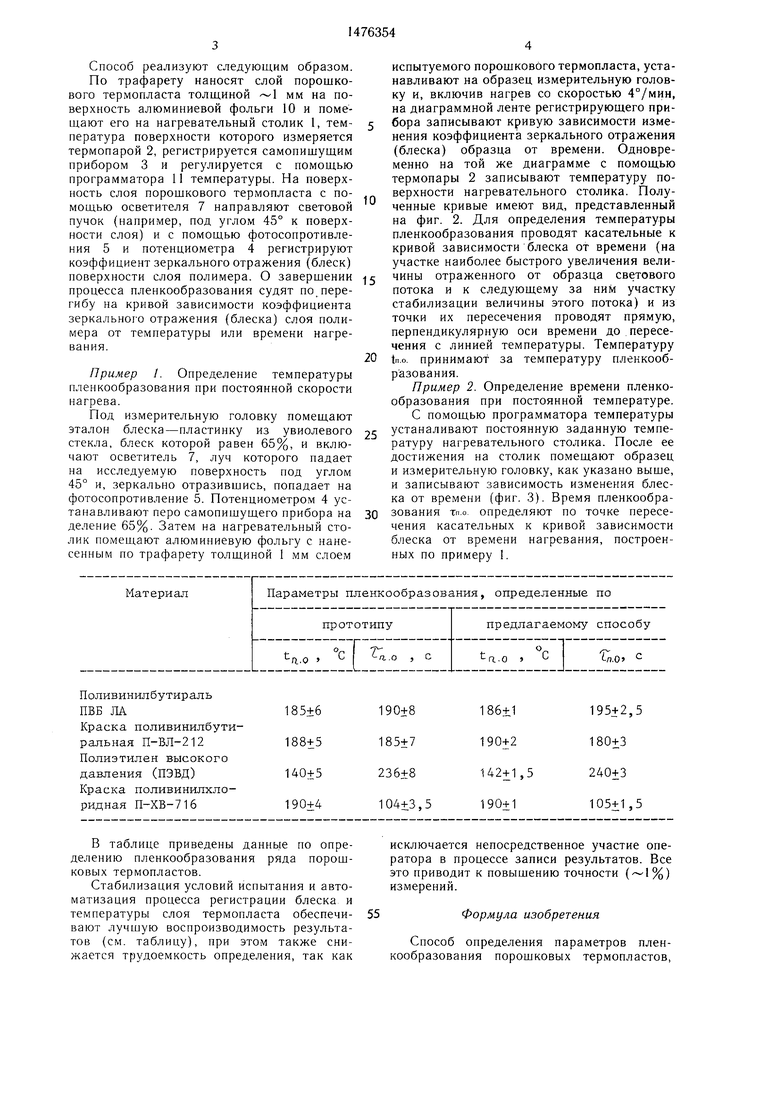

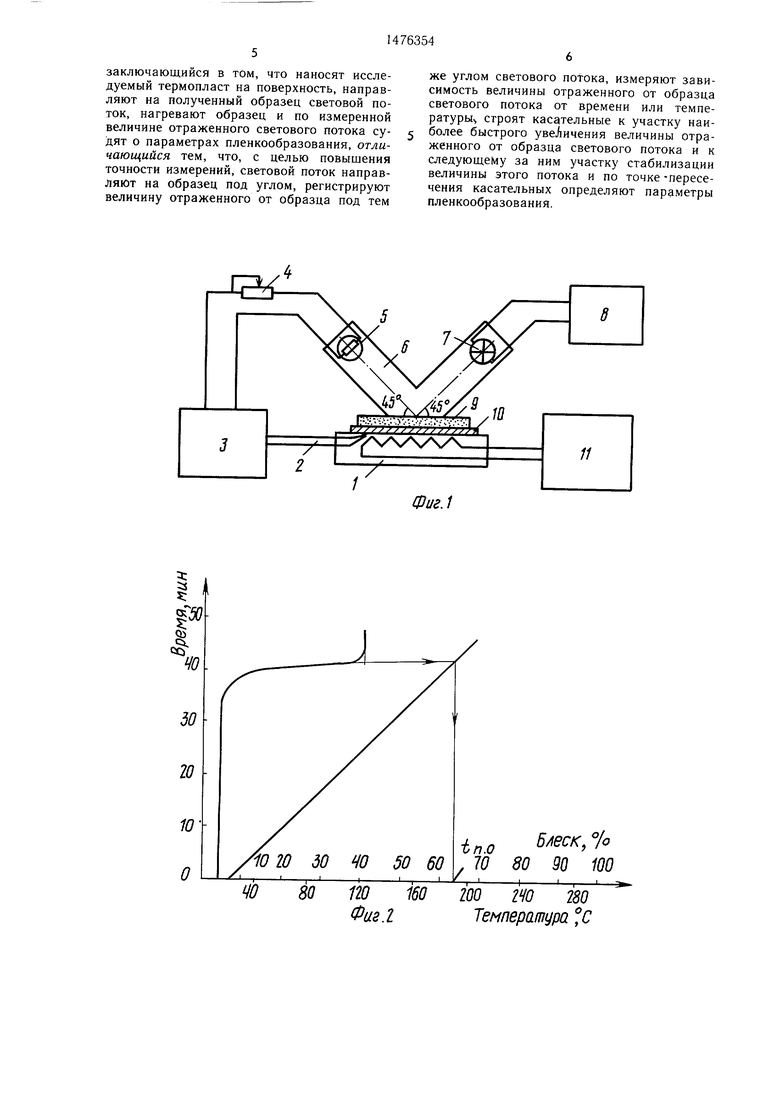

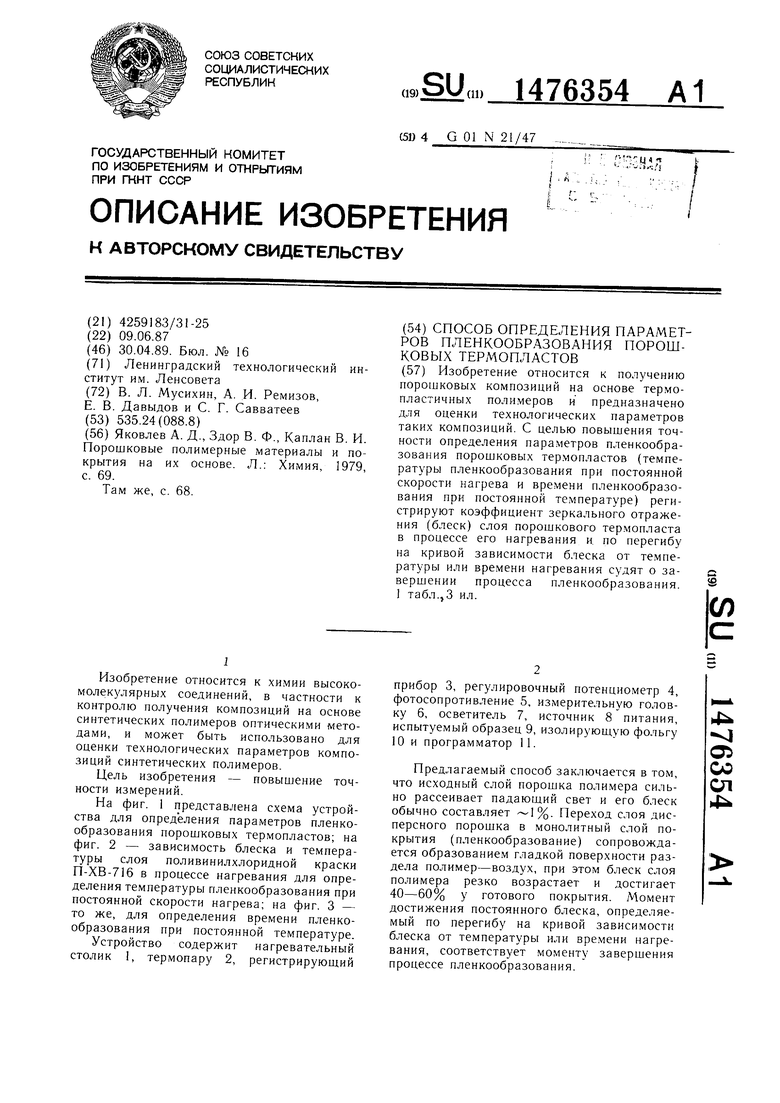

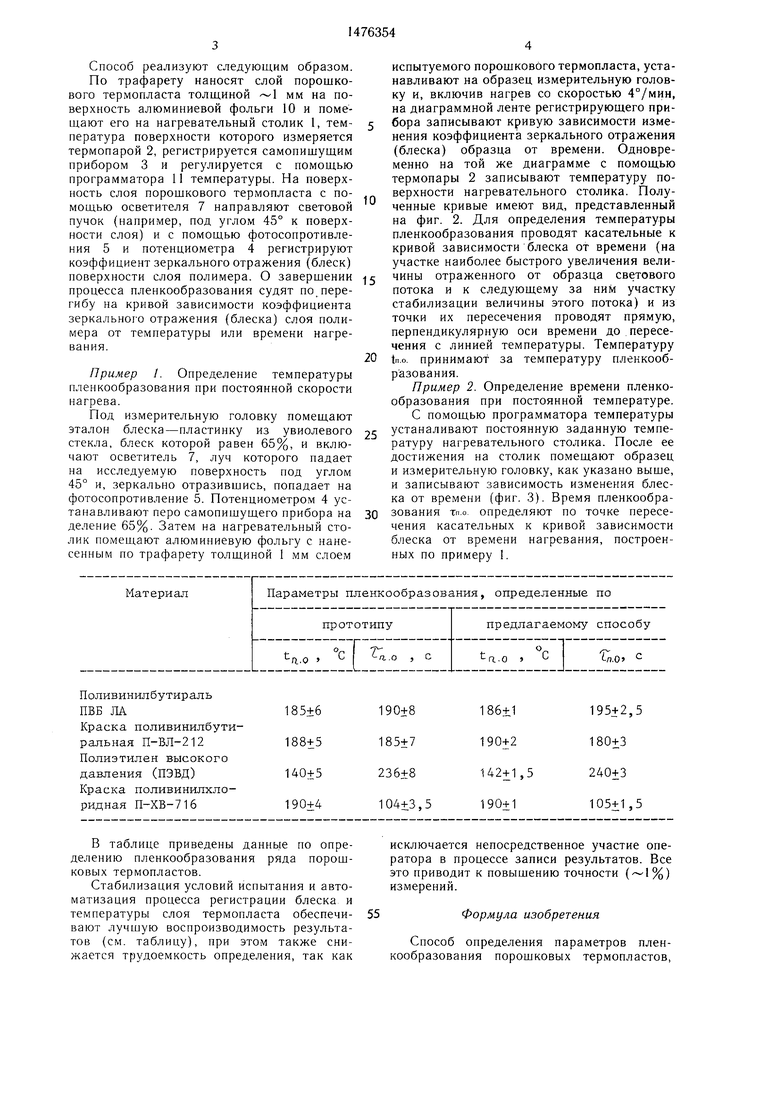

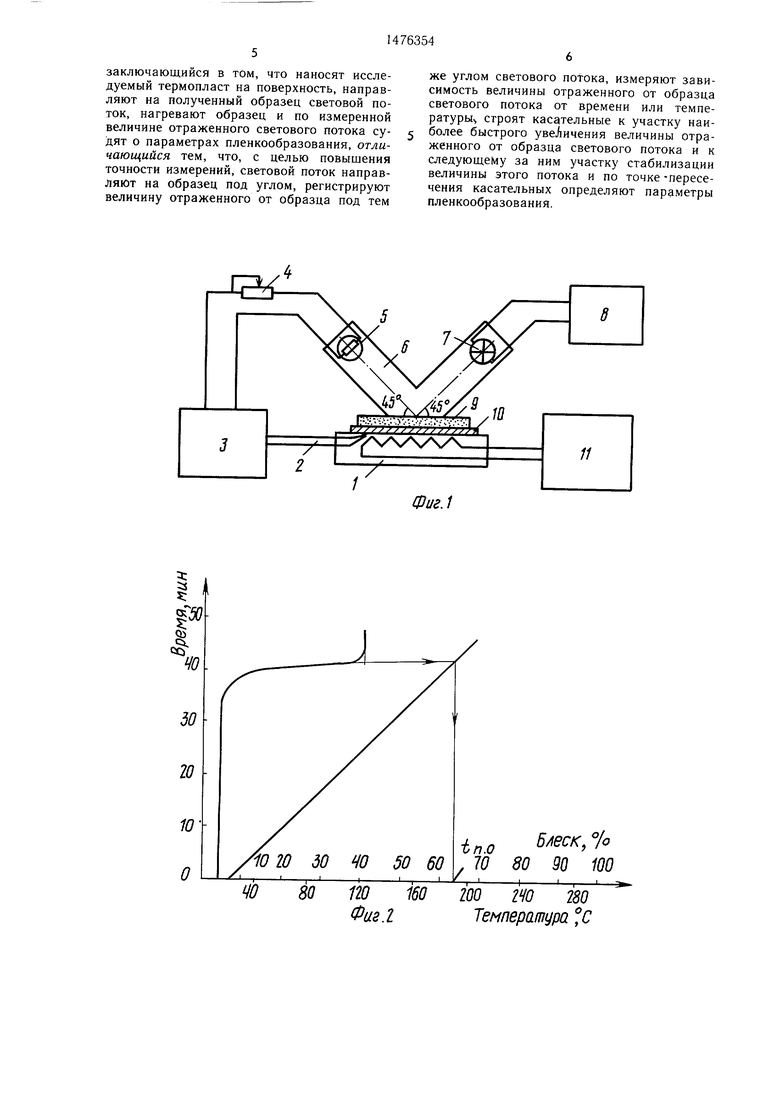

На фиг. 1 представлена схема устройства для определения параметров пленкообразования порошковых термопластов; на фиг. 2 - зависимость блеска и температуры слоя поливинилхлоридной краски П-ХВ-716 в процессе нагревания для определения температуры пленкообразования при постоянной скорости нагрева; на фиг. 3 - то же, для определения времени пленкообразования при постоянной температуре.

Устройство содержит нагревательный столик 1, термопару 2, регистрирующий

прибор 3, регулировочный потенциометр 4, фотосопротивление 5, измерительную головку 6, осветитель 7, источник 8 питания, испытуемый образец 9, изолирующую фольгу 10 и программатор 11.

Предлагаемый способ заключается в том, что исходный слой порошка полимера сильно рассеивает падающий свет и его блеск обычно составляет %. Переход слоя дисперсного порошка в монолитный слой покрытия (пленкообразование) сопровождается образованием гладкой поверхности раздела полимер-воздух, при этом блеск слоя полимера резко возрастает и достигает 40-60% у готового покрытия. Момент достижения постоянного блеска, определяемый по перегибу на кривой зависимости блеска от температуры или времени нагревания, соответствует моменту завершения процессе пленкообразования.

4 J

05 СО

ел

Способ реализуют следующим образом.

По трафарету наносят слой порошкового термопласта толщиной 1 мм на поверхность алюминиевой фольги 10 и помещают его на нагревательный столик 1, температура поверхности которого измеряется термопарой 2, регистрируется самопишущим прибором 3 и регулируется с помощью программатора 11 температуры. На поверхность слоя порошкового термопласта с помощью осветителя 7 направляют световой пучок (например, под углом 45° к поверхности слоя) и с помощью фотосопротивления 5 и потенциометра 4 регистрируют коэффициент зеркального отражения (блеск) поверхности слоя полимера. О завершении процесса пленкообразования судят по перегибу на кривой зависимости коэффициента зеркального отражения (блеска) слоя полимера от температуры или времени нагревания.

Пример 1. Определение температуры пленкообразов-ания при постоянной скорости нагрева.

Под измерительную головку помещают эталон блеска-пластинку из увиолевого стекла, блеск которой равен 65%, и включают осветитель 7, луч которого падает на исследуемую поверхность под углом 45° и, зеркально отразившись, попадает на фотосопротивление 5. Потенциометром 4 устанавливают перо самопишущего прибора на деление 65%. Затем на нагревательный столик помещают алюминиевую фольгу с нанесенным по трафарету толщиной 1 мм слоем

0

0

5 0

испытуемого порошкового термопласта, устанавливают на образец измерительную головку и, включив нагрев со скоростью 4°/мин, на диаграммной ленте регистрирующего прибора записывают кривую зависимости изменения коэффициента зеркального отражения (блеска) образца от времени. Одновременно на той же диаграмме с помощью термопары 2 записывают температуру поверхности нагревательного столика. Полученные кривые имеют вид, представленный на фиг. 2. Для определения температуры пленкообразования проводят касательные к кривой зависимости блеска от времени (на участке наиболее быстрого увеличения величины отраженного от образца светового потока и к следующему за ним участку стабилизации величины этого потока) и из точки их пересечения проводят прямую, перпендикулярную оси времени до пересечения с линией температуры. Температуру tno принимают за температуру пленкообразования.

Пример 2. Определение времени пленкообразования при постоянной температуре.

С помощью программатора температуры устаналивают постоянную заданную температуру нагревательного столика. После ее достижения на столик помещают образец и измерительную головку, как указано выше, и записывают зависимость изменения блеска от времени (фиг. 3). Время пленкообразования тпо определяют по точке пересечения касательных к кривой зависимости блеска от времени нагревания, построенных по примеру 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения степени набухания полимеров | 1968 |

|

SU469077A1 |

| Способ контроля эффективности поверхностной обработки углеродных наночастиц для их введения в полимерные материалы и устройство для его реализации | 2016 |

|

RU2648889C1 |

| Устройство для одновременного микроскопического и термического анализа металлов и их сплавов | 1933 |

|

SU42729A1 |

| Устройство для измерения блеска волосяного покрова пушно-меховых материалов | 2020 |

|

RU2758354C1 |

| Оптический измеритель | 1986 |

|

SU1408242A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ЖИДКИХ СРЕД В ПРОЦЕССЕ АМПЛИФИКАЦИИ И/ИЛИ ГИБРИДИЗАЦИИ | 2007 |

|

RU2406764C2 |

| ЭЛЛИПСОМЕТР | 2008 |

|

RU2384835C1 |

| Прибор для контроля неровноты нити | 1961 |

|

SU144316A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ С ИСПОЛЬЗОВАНИЕМ БИОЧИПОВ | 2007 |

|

RU2371721C2 |

| СПОСОБ ОЧИСТКИ И КОЛИЧЕСТВЕННОЙ ОЦЕНКИ КАЧЕСТВА ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ТРУБ | 1969 |

|

SU256440A1 |

Изобретение относится к получению порошковых композиций на основе термопластичных полимеров и предназначено для оценки технологических параметров таких композиций. С целью повышения точности определения параметров пленкообразования порошковых термопластов (температуры пленкообразования при постоянной скорости нагрева и времени пленкообразования при постоянной температуре) регистрируют коэффициент зеркального отражения (блеск) слоя порошкового термопласта в процессе его нагревания и по перегибу на кривой зависимости блеска от температуры или времени нагревания судят о завершении процесса пленкообразования. 3 ил.

В таблице приведены данные по определению пленкообразования ряда порошковых термопластов.

Стабилизация условий испытания и автоматизация процесса регистрации блеска и температуры слоя термопласта обеспечивают лучшую воспроизводимость результатов (см. таблицу), при этом также снижается трудоемкость определения, так как

исключается непосредственное участие оператора в процессе записи результатов. Все это приводит к повышению точности (1%) измерений.

Формула изобретения

Способ определения параметров пленкообразования порошковых термопластов,

заключающийся в том, что наносят исследуемый термопласт на поверхность, направляют на полученный образец световой поток, нагревают образец и по измеренной величине отраженного светового потока судят о параметрах пленкообразования, отличающийся тем, что, с целью повышения точности измерений, световой поток направляют на образец под углом, регистрируют величину отраженного от образца под тем

10 20 50 40 50 60

40 80

же углом светового потока, измеряют зависимость величины отраженного от образца светового потока от времени или температуры., строят касательные к участку наиболее быстрого увеличения величины отраженного от образца светового потока и к следующему за ним участку стабилизации величины этого потока и по точке-пересечения касательных определяют параметры пленкообразования.

NT Ю .k--y.i /

U.

/

in.о ,°/о 70 80 90 100

ПО 160 Фиг.2

200 240 280 Температура °С

| Яковлев А | |||

| Д., Здор В | |||

| Ф., Каплан В | |||

| И | |||

| Порошковые полимерные материалы и покрытия на их основе | |||

| Л.: Химия, 1979, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| Там же, с 68. | |||

Авторы

Даты

1989-04-30—Публикация

1987-06-09—Подача