i

Изобретение относится к области управления процессом алкилирования бензола этиленом и может найти применение в химической и нефтехимической промышленности при получении этилбензола, являющегося исходным продуктом для производства стирола.

Цель изобретения - снижение сырьевых и теплоэнергетических потерь,

приходящихся на единицу массы получаемого этилбензола.

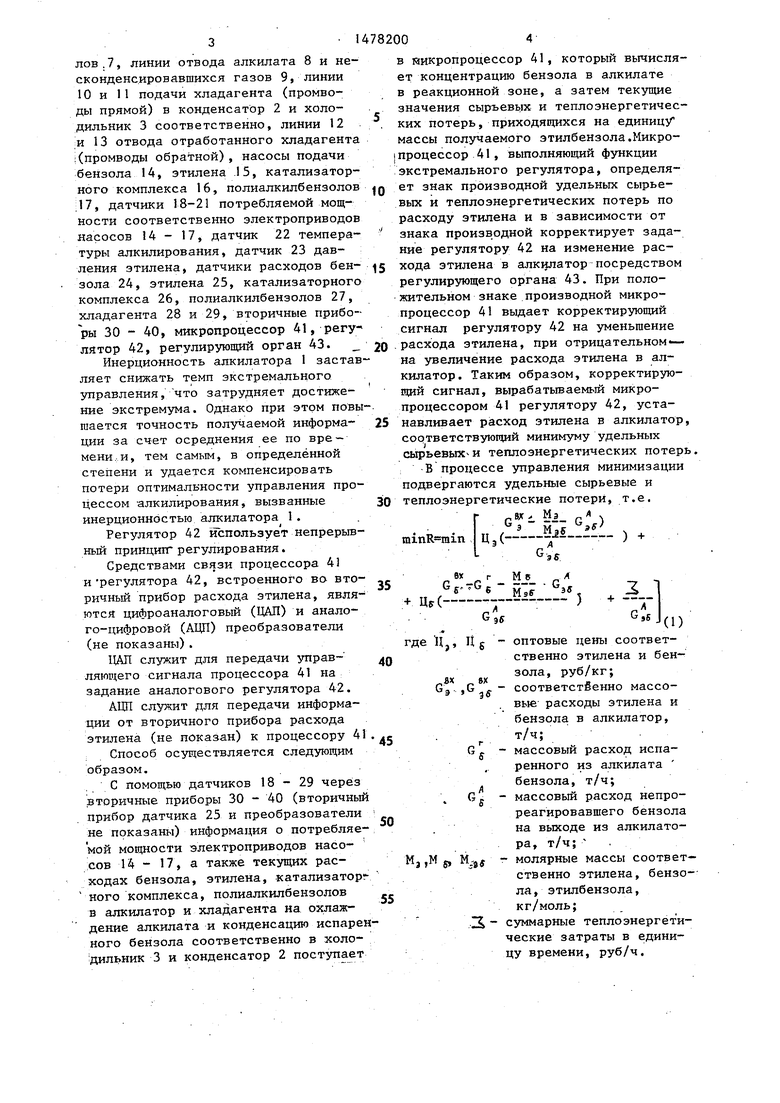

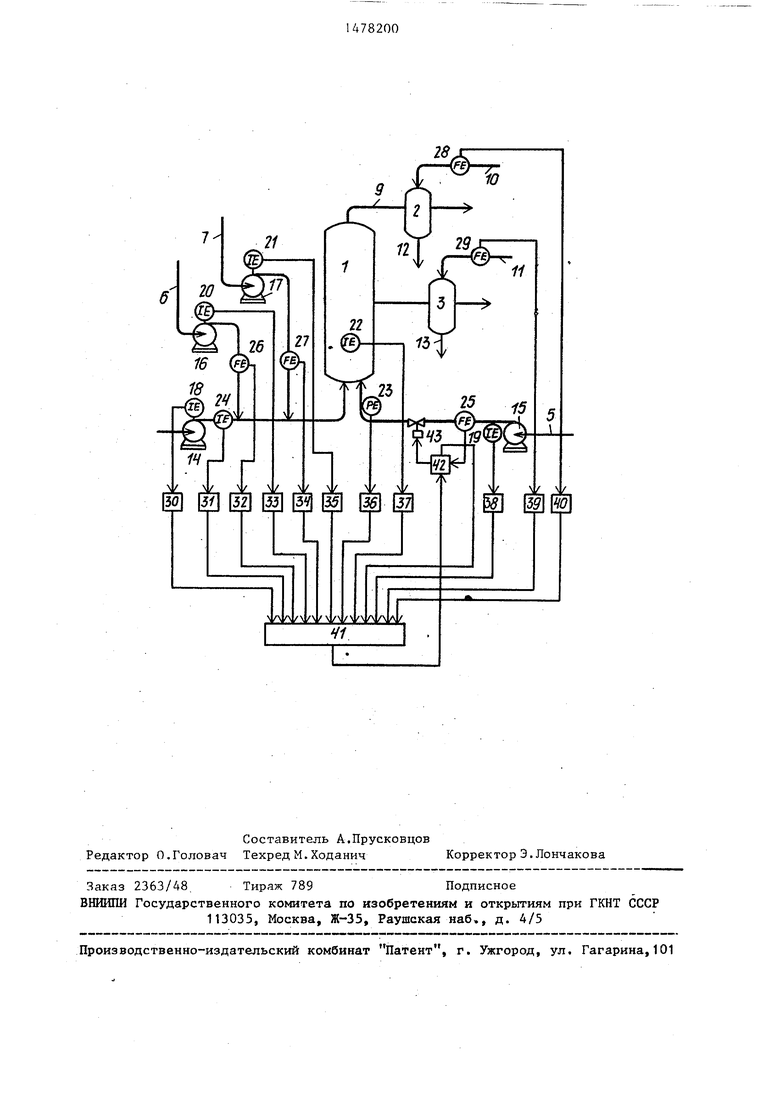

На чертеже представлена схема, реализующая предлагаемый способ управления.

Схема содержит алкилатор 1, конденсатор 2, холодильник 3, линии подачи бензола 4, этилена 5, катализаторного комплекса 6, полиалкилбензоз i

лов.7, линии отвода алкилата 8 и несконденсировавшихся газов 9, линии 10 и 11 подачи хладагента (промво- ды прямой) в конденсатор 2 и холодильник 3 соответственно, линии 12 и 13 отвода отработанного хладагента (промводы обратной), насосы подачи бензола 14, этилена 15, катализатор- ного комплекса 16, полиалкилбензолов 17, датчики 18-21 потребляемой мощности соответственно электроприводов насосов 14 - 17, датчик 22 температуры алкилирования, датчик 23 давления этилена, датчики расходов бензола 24, этилена 25, катализаторного комплекса 26, полиалкилбенэолов 27, хладагента 28 и 29, вторичные прибо- ры 30 - 40, микропроцессор 41, регу лятор 42, регулирующий орган 43.

Инерционность алкилатора 1 застав1 ляет снижать темп экстремального управления, что затрудняет достижение экстремума. Однако при этом повы гаается точность получаемой информации за счет осреднения ее по времени и, тем самым, в определённой степени и удается компенсировать потери оптимальности управления процессом алкилирования, вызванные инерционностью алкилатора 1.

Регулятор 42 использует непрерывный принцип регулирования.

Средствами связи процессора 41 и регулятора 42, встроенного во вторичный прибор расхода этилена, являются цифроаналоговый (ЦАП) и аналого-цифровой (АЦП) преобразователи (не показаны).

ПАП служит для передачи управляющего сигнала процессора 41 на задание аналогового регулятора 42.

АЦП служит для передачи информации от вторичного прибора расхода этилена (не показан) к процессору 41

Способ осуществляется следующим образом.

С помощью датчиков 18-29 через вторичные приборы 30 - 40 (вторичный прибор датчика 25 и преобразователи не показаны) информация о потребляемой мощности электроприводов насосов 14 - 17, а также текущих расходах бензола, этилена, катализаторг ного комплекса, полиалкилбензолов в алкилатор и хладагента на охлаждение алкилата и конденсацию испарен/ ного бензола соответственно в холодильник 3 и конденсатор 2 поступает

782004

в микропроцессор 41, который вычисляет концентрацию бензола в алкилате в реакционной зоне, а затем текущие значения сырьевых и теплоэнергетичес- . ких потерь, приходящихся на единицу массы получаемого этилбензола.Микро- процессор 41, выполняющий функции экстремального регулятора, определяJQ ет знак производной удельных сырьевых и теплоэнергетических потерь по расходу этилена и в зависимости от знака производной корректирует задание регулятору 42 на изменение расJ5 хода этилена в алкилатор посредством регулирующего органа 43. При положительном знаке производной микропроцессор 41 выдает корректирующий сигнал регулятору 42 на уменьшение

20 расхода этилена, при отрицательном - на увеличение расхода этилена в алкилатор. Таким образом, корректирующий сигнал, вырабатываемый микропроцессором 41 регулятору 42, уста25 навливает расход этилена в алкилатор, соответствующий минимуму удельных сырьевых и теплоэнергетических потерь.

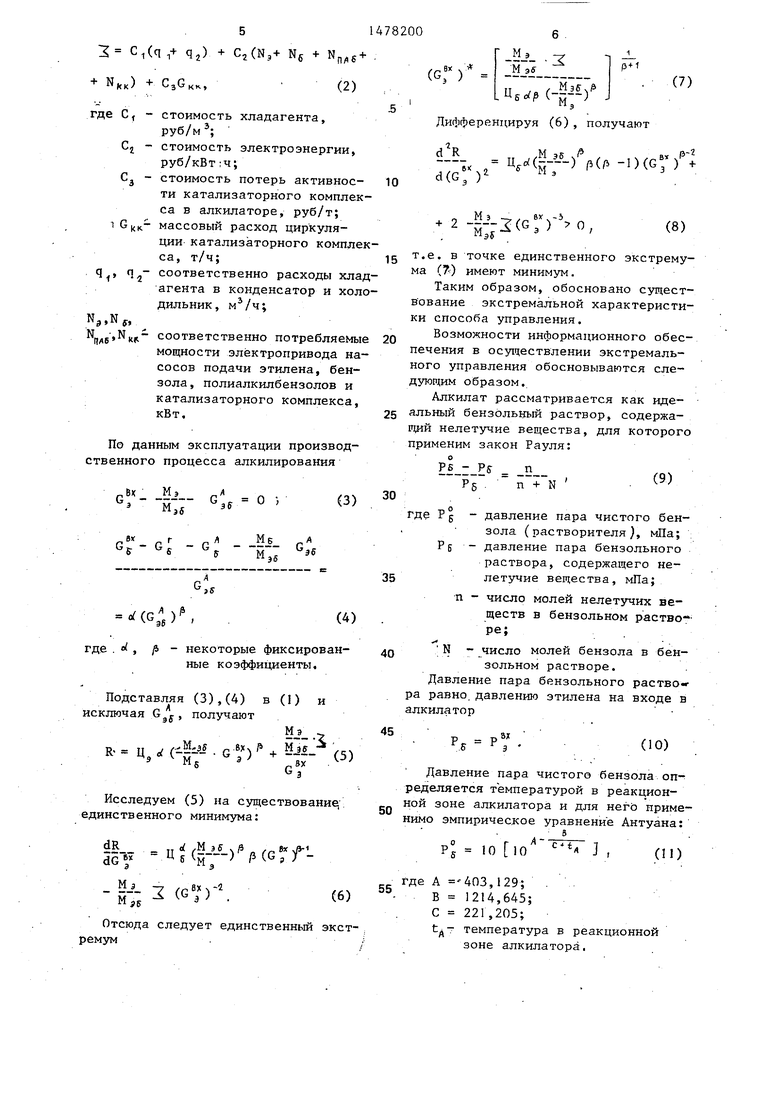

В процессе управления минимизации подвергаются удельные сырьевые и

30 теплоэнергетические потери, т.е.

Мэ - Вл1.

ИХ п а „

«3,,

Ц,(aS

)

) +

зб

гвх-гг- -6- гл

+ п, е: .м- . I,

+ )

G{,

+-у

GSSJ(1)

50

55

где Ц, Ц6 - оптовые цены соответ- 40ственно этилена и бен&х ex зола руб/кг G3 ,G Q - соответственно массовые расходы этилена и бензола в алкилатор,

45 г т/ч;

G j - массовый расход испаренного из алкилата бензола, т/ч;

GJ - массовый расход непрореагировавшего бензола на выходе из алкилатора, т/ч;

М3 ,М j, WUjj - молярные массы соответственно этилена, бензола, этилбензола, кг/моль;

U - суммарные теплоэнергетические затраты в единицу времени, руб/ч.

2 C,(q,+ q2) + C2(N9+ N6 + NnM +

+ NkK) + C3GKK,

(2)

ЈL .3

L

1 рм

(7)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом алкилирования бензола этиленом | 1988 |

|

SU1579916A1 |

| Способ автомаческого управления процессом алкилирования бензола этиленом | 1989 |

|

SU1638140A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛ И ИЗОПРОПИЛБЕНЗОЛА | 2002 |

|

RU2233826C1 |

| Способ автоматического регулирования процесса алкилирования бензола этиленом | 1987 |

|

SU1477728A1 |

| Способ автоматического управления процессом алкилирования бензола этиленом | 1988 |

|

SU1590473A1 |

| Способ автоматического регулирования процесса алкилирования бензола этиленом | 1988 |

|

SU1620441A1 |

| Способ автоматического управления процессом алкилирования | 1989 |

|

SU1715797A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛ И ИЗОПРОПИЛБЕНЗОЛА | 2002 |

|

RU2233827C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2477717C1 |

| Способ получения этилбензола или изопропилбензола | 1990 |

|

SU1838284A3 |

Изобретение относится к автоматическому управлению процессом алкилирования бензола этиленом и может быть использовано в химической и нефтехимической промышленности при получении этилбензола, являющегося исходным продуктом для производства стирола. Способ заключается в стабилизации температуры процесса воздействием на расходы катализаторного комплекса и исходного сырья с коррекцией расхода бензола по разности температур алкилирования и кипения бензола. По непрерывно измеряемым потребляемой мощности электродвигателей насосов подачи бензола, этилена, катализаторного комплекса и полиалкилбензолов, по текущим расходам бензола, этилена, катализаторного комплекса, полиалкилбензолов в алкираторе и хладагента на конденсацию испаренного бензола и охлаждение алкилата непрерывно получают текущую информацию о концентрации бензола в алкилате в реакционной зоне. По данным всех параметров вычисляют текущие значения удельных сырьевых и теплоэнергетических потерь, определяют знак их производной по расходу этилена и в зависимости от ее знака производят регулировку. При этом измеряют давление этилена на входе в алкилатор и вычисляют концентрацию бензола в алкилате по формуле : X*98д = 10Pэ.10.(1214,6/221,2 +TA)-403, где X-мольная концентрация бензола в алкилате, моль/моль

Pэ -давление этилена на входе в алкилатор, МПа

TA-температура алкилирования, °С. 1 з.п.ф-лы, 1 табл., 1 ил.

де Cf - стоимость хладагента,

руб/м3; Сг - стоимость электроэнергии,

руб/кВт;ч;

С3 - стоимость потерь активное- 10 ти катализаторного комплекса в алкилаторе, руб/т; т GkK- массовый расход циркуляции катализаторного комплекса, т/ч;15 q , п - соответственно расходы хладагента в конденсатор и холодильник, мэ/ч;

9,Nf,

-,Nkf- соответственно потребляемые 20 мощности электропривода насосов подачи этилена, бензола, полиалкилбензолов и катализаторного комплекса, кВт.

25

По данным эксплуатации производственного процесса алкилирования

(3)

(4)

где . , ft - некоторые фиксированные коэффициенты.

Подставляя (3) , (4) в (1) и исключая GsS, получают

Ma R. цэ (Л . G у) f + (5)

Исследуем (5) на существование, едине тв е нно г о минимума:

E3L - п (MjJ) Р „(г V- dG Ц м , P(G

М

6Х ч-2

--- Т (Твх Ч z Мзк - (G3-

J5

(6)

Отсюда следует единственный экстремум;

Дифференцируя (6), получают

, в

ц(р-)%(л-1)(со;у

+ ,

(8)

т.е. в точке единственного экстремума (7) имеют минимум.

Таким образом, обосновано существование экстремальной характеристики способа управления.

Возможности информационного обеспечения в осуществлении экстремального управления обосновываются следующим образом.

Алкилат рассматривается как иде- альный бензольный раствор, содержащий нелетучие вещества, для которого применим закон Рауля:

- 2 fo)

РБ п + N (9)

Где Р g - давление пара чистого бензола (растворителя ), мПа; Р5 - давление пара бензольного раствора, содержащего нелетучие вещества, мПа;

п - число молей нелетучих веществ в бензольном раство-- ре;

N - число молей бензола в бензольном растворе. Давление пара бензольного раство-- ра равно давлению этилена на входе в алкилатор

45

Р РМ 5 Г 3

(Ю)

0

Давление пара чистого бензола определяется температурой в реакционной зоне алкилатора и для него применимо эмпирическое уравнение Антуана:

s А-5

P°s 10 10 где А 403,129;

J ,

(П)

В 1214,645; С 221,205;

tft- температура в реакционной зоне алкилатора.

Формула (11) справедлива в интервале 5,33°С t A М°С.

Подставляя (10) и (11) в (9), получают относительную молярную концентрацию бензола в алкилате

В .

N

хв Ј ЮР,-10

(12Г

В этом случае

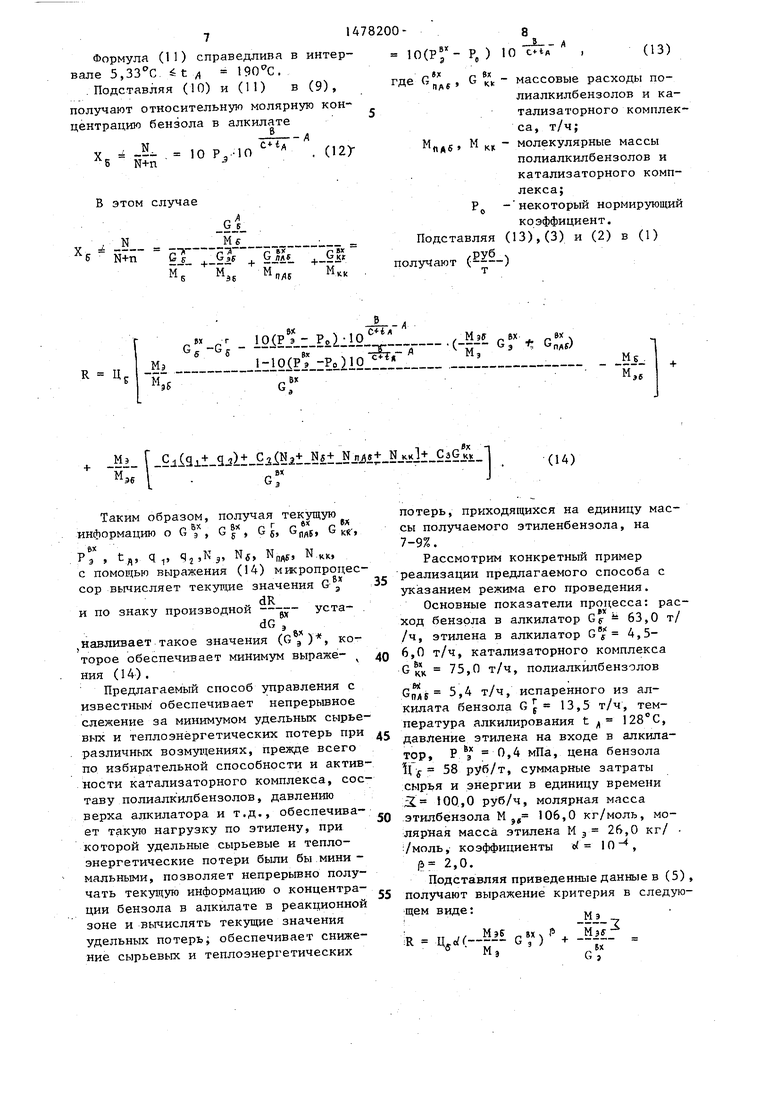

8

вх

.(gj.) ±.CijQ5a± J ± N yЈ+ N KKlj; C3GJ;

G,

вх

Таким образом, получая текущую информацию о G , G |, G J, , G&,

РЭ t« q, ч2 кз N« Nnfls N KK

с помощью выражения (14) макропроцессор вычисляет текущие значения G

вх

и по знаку производной

dR

вх dG 3

уста

хнавливает такое значения (G э ), которое обеспечивает минимум выражения (14) .

Предлагаемый способ управления с известным обеспечивает непрерывное слежение за минимумом удельных сырьевых и теплоэнергетических потерь при различных возмущениях, прежде всего по избирательной способности и активности катализаторного комплекса, составу полиалкилбензолов, давлению верха алкилатора и т.д., обеспечивает такую нагрузку по этилену, при которой удельные сырьевые и теплоэнергетические потери были бы мини - мальными, позволяет непрерывно получать текущую информацию о концентрации бензола в алкилате в реакционной зоне и вычислять текущие значения удельных потерь; обеспечивает снижение сырьевых и теплоэнергетических

- Ю(РВ;р.)

8

10 сия А

(13)

де G

ы

ПА5

вх

М

п«б

- массовые расходы по- лиалкилбензолов и ка- тализаторного комплекса, т/ч;

М кк - молекулярные массы полиалкилбензолов и катализаторного комплекса;Р0 - некоторый нормирующий

коэффициент. Подставляя (13),(3) и (2) в (1)

/руб

получают (--- т

)

- д

вх

J;

л

04)

5

0

0

5

потерь, приходящихся на единицу массы получаемого этиленбензола, на 7-9%.

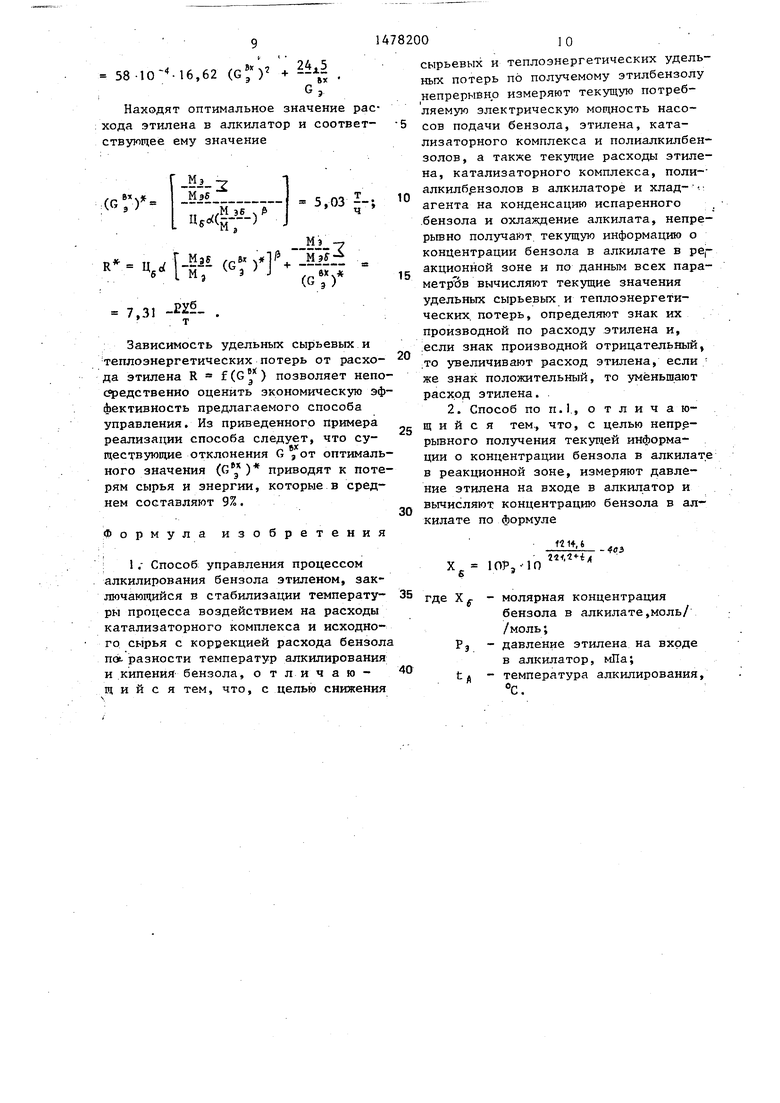

Рассмотрим конкретный пример реализации предлагаемого способа с указанием режима его проведения.

Основные показатели процесса: расход бензола в алкилатор G - 63,0 т/ /ч, этилена в алкилатор GBj 4,5- 6,0 т/ч, катализаторного комплекса G 75,0 т/ч, полиалкилбензолов

GIUS 5,4 т/ч, испаренного из ал- килата бензола GЈ 13,5 т/ч, температура алкилирования t л 128°С, давление этилена на входе в алкилатор, Р 6ЭХ 0,4 мПа, цена бензола 1| $ - 58 руб/т, суммарные затраты сырья и энергии в единицу времени L 100,0 руб/ч, молярная масса этилбенэола М 5 106,0 кг/моль, мо- ляриая масса этилена М э 26,0 кг/ /моль, коэффициенты d 10 , fi 2,0.

Подставляя приведенные данные в (5) , получают выражение критерия в следующем виде:

---т

R Ц5Л- GB,V+ f- эG j

58 10м-16,62 (С8/) + .

Сэ

Находят оптимальное значение расхода этилена в алкилатор и соответствующее ему значение

(оГ)

R

V

Ј3Ј т

7,31

Зависимость удельных сырьевых и теплоэнергетических потерь от расхода этилена R f(G ) позволяет непосредственно оценить экономическую эффективность предлагаемого способа управления. Из приведенного примера реализации способа следует, что существующие отклонения G хот оптимального значения (Свэ ) приводят к потерям сырья и энергии, которые в среднем составляют 9%.

Формула изобретения

0

5

0

5

0

сырьевых и теплоэнергетических удельных потерь по получемому этилбензолу непрерывно измеряют текущую потребляемую электрическую мощность насосов подачи бензола, этилена, катализаторного комплекса и полиалкилбен- золов, а также текущие расходы этилена, катализаторного комплекса, поли- алкилбензолов в алкилаторе и хлад- агента на конденсацию испаренного бензола и охлаждение алкилата, непрерывно получают текущую информацию о концентрации бензола в алкилате в ре,- акционной зоне и по данным всех пара- метрЗв вычисляют текущие значения удельных сырьевых и теплоэнергетических потерь, определяют знак их производной по расходу этилена и, если знак производной отрицательный, то увеличивают расход этилена, если же знак положительный, то уменьшают расход этилена.

ЮР,- 10

11 Н, (.

г««.

-403

X f - молярная концентрация

бензола в алкилате,моль/ /моль; РЗ - давление этилена на входе

в алкилатор, мПа; tд - температура алкилирования, °С.

6

| Способ автоматического регулирования процесса алкилирования бензола олефинами | 1977 |

|

SU717018A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Авторское свидетельство СССР № 1264543, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1989-05-07—Публикация

1987-04-27—Подача