Изобретение относится к способу получения алкилбензолов взаимодействием бензола с олефинами в присутствии катализаторного комплекса на основе хлористого алюминия.

Известен способ алкилирования, согласно которому бензол подвергается алкилированию этиленом или пропиленом в присутствии катализаторного комплекса на основе хлористого алюминия с образованием соответственно этилбензола и изопропилбензола.

На алкилирование подается смесь прямого осушенного бензола и возвратного бензола, этилен или пропилен, свежеприготовленный катализаторный комплекс, хлористый этил, а также рециркулируемый после отстоя катализаторный комплекс. Температура в алкилаторе поддерживается за счет испарения бензола, который подается на алкилирование в избытке (М.А.Далин и др. Алкилирование бензола олефинами. М., Госхимиздат, 1957, с.32), а.с. СССР № 3551351972, а.с. СССР № 407863, 1974 г.

В алкилаторе образуются две фазы: жидкий алкилат, содержащий ал-килбензолы и газообразный непрореагировавший бензол, в составе которого имеются легкокипящие продукты - так называемая добензольная фракция, а также хлористый водород.

На выходе из алкилатора газообразный бензол подвергается двухступенчатой конденсации в специальных конденсаторах, охлаждаемых циркулирующей и захоложенной водой, после чего вновь подогревается перед возвратом в алкилатор.

Недостатком указанной схемы в связи с наличием в бензоле хлористого водорода является использование в качестве материала указанных теплообменников из специальной стали, например "Хостеллой" (ЭИ-567), или же углеграфита, причем на установках большой мощности использование графитовых теплообменников в виду их малой поверхности теплообмена нерационально.

Кроме того, перед подачей в алкилатор прямого осушенного бензола и сконденсированного в теплообменниках возвратного требуется подогрев его с 20, а возвратного с 40 до 80-100°С, что, естественно, приводит к затратам водяного пара, а на конденсацию возвратного бензола оборотной и захоложенной воды.

Предлагаемый способ лишен указанных недостатков, т.к. позволяет не только исключить из технологической схемы дорогостоящие и дефицитные конденсаторы, но и стадии подогрева прямого и возвратного бензола перед подачей их в алкилатор.

При этом достигается значительная экономия водяного пара и охлаждающей воды.

Цель изобретения: упрощение технологической схемы, отказ от использования дорогостоящей теплообменной аппаратуры и экономия энергоресурсов.

Поставленная цель решается способом, согласно которому испаренный непрореагированный бензол, содержащий также так называемую добензольную фракцию и хлористый водород, конденсируется в конденсаторе смешения, например скруббере, осушенным от влаги бензолом, поступающим на алкилирование, а несконденсированная добензольная фракция и хлористый водород подают на доочистку от следов бензола полиалкилбензолом с возвратом последних в поток бензола, а затем уже на нейтрализацию хлористого водорода.

При этом соотношение жидкого осушенного прямого и возвращаемого из алкилатора газообразного бензола выдерживается на уровне 5:1, а температура их смеси перед входом в алкилатор находится на 10-30°С ниже температуры алкилирования.

Скруббер для смешения жидкого прямого и газообразного возвратного бензола защищает от коррозии керамическими плитками.

По данному способу (фиг.1) смесь прямого и возвратного бензола подается насосом 1 в линию 2, где объединяется со смесью свежего и возвратного катализаторного комплекса, поступающей по линии 3, и по линии 4 направляется в распределительное устройство, расположенное в нижней части алкилатора 5. Сюда же по линии 6 через соответственное распределительное устройство, расположенное ниже ввода смеси бензола и катализаторного комплекса, подается этилен.

Получаемый алкилат, содержащий алкилароматические углеводороды, отбирается в верхней части алкилатора и по линии 7 направляется на охлаждение и отстой от катализаторного комплекса, нейтрализацию, и отмывку, и далее на ректификацию.

С верха алкилатора по линии 8 отбирается непрореагированный бензол, легколетучие - так называемая добензольная фракция и хлористый водород, которые по линии 8 подаются в конденсатор смешения, например скруббер 9. Туда же по линии 10 поступает прямой осушенный бензол.

С верхней части конденсатора смешения 9 по линии 11 отводится несконденсированная добензольная фракция и хлористый водород, которые подаются на доизвлечение проскочившего бензола в скруббер 12 полиалкил-бензолами, поступающими по линии 13, а затем по линии 14 добензольная фракция направляется на узел нейтрализации хлористого водорода.

Смесь прямого и возвратного бензола отводится с низа конденсатора смешения 9 по линии 15, объединяются с полиалкилбензолами, поступающими по линии 16, и насосом 1 направляются на алкилирование.

Как вариант (фиг.2), в жаркое время года газообразный непрореагированный в алкилаторе 5 бензол по линии 8 направляется в конденсатор смешения 9, откуда несконденсированная часть бензола, добензольная фракция и хлористый водород поступают по линии 16 в конденсатор 17, охлаждаемый захоложенной водой, откуда сконденсированный бензол по линии 19 подается в общую линию бензола по линии 18, а несконденсированная добензольная фракция по линии 18 подается на очистку от следов бензола и хлористого водорода.

Изобретение иллюстрируется следующими примерами.

Пример 1 (по прототипу). Алкилирование бензола этиленом проводят в присутствии катализаторного комплекса на основе хлористого алюминия и хлористого этила при соотношении прямого и возвратного бензола на уровне 1:5, температуре алкилирования 135°С и давлении 2,5 ати.

На алкилирование подается прямой осушенный бензол с температурой 20°С, а возвратный с температурой 40°С, которые перед подачей в алкилатор нагреваются в теплобменниках до температуры 100°С.

Возвратный газообразный бензол отбирается с верха алкилатора и поступает на двухступенчатую конденсацию в трубчатые конденсаторы, охлаждаемые соответственно оборотной и захоложенной водой. Сконденсированный бензол возвращается на алкилирование, а несконденсированный газ, так называемая добензольная фракция, содержащая около 3% несконденсированного бензола и 8% хлористого водорода, направляется на доочистку от бензола полиалкилбензолами, а затем на узел нейтрализации и отмывки хлористого водорода.

Сконденсированный в конденсаторах бензол подогревается до температуры 100°С и возвращается на алкилирование.

Материал конденсаторов "Хастеллой" (ЭИ-567).

Основные показатели технологического режима приведены в таблице 1.

Пример 2 (по прототипу). Алкилирование бензола этиленом проводится в присутствии катализаторного комплекса на основе хлористого алюминия и хлористого этила в алкилаторе при температуре 100°С и давлении 0,3 ати. Газообразный возвратный бензол проходит двухступенчатую конденсацию в трубчатых конденсаторах с возвратом сконденсированной фракции на алкилировании и очисткой несконденсированной добензольной фракции от следов бензола и хлористого водорода по схеме, описанной в примере 1.

Материал конденсаторов типа "Каробон" - графит.

Основные показатели технологического режима к примерам 1 и 2 приводятся в табл. 1.

Таким образом затраты водяного пара на алкилирование при различных условиях алкилирования 3,45-4,2 т/ч, а охлаждающие воды 65-80 т/ч.

Пример 3 (по предлагаемому способу). Алкилирование бензола этиленом проводят в присутствии катализаторного комплекса на основе хлористого алюминия и хлористого этила при соотношении бензол: этилен на уровне 5:1.

Температура алкилирования 135°С, а давление 2,5 ати. Конденсация газообразного возвратного бензола производится в конденсаторе смешения, например скруббере, оснащенном керамическими кольцами Рашига. Скруббер защищен от коррозии керамическими плитками.

В качестве хладагента на конденсацию возвратного бензола в скруббер подается прямой осушенный бензол с температурой 20°С. На выходе из конденсатора смешения температура возвратного бензола составляет 100°С. В этот же поток подается фракция полиалкилбензолов после доочистки добензольной фракции.

Затрат водяного пара и охлаждающей воды по данному способу не требуется.

Пример 4. Алкилирование бензола этиленом проводят в присутствии катализаторного комплекса на основе хлористого алюминия и хлористого этила при соотношении бензол:этилен 5:1.

Температура алкилирования 100°С, давление 0,3 ати. Конденсация газообразного бензола проводится в конденсаторе смешения, прямым бензолом по схеме, описанной в примере 3.

Скруббер защищен керамической плиткой.

Затрат водяного пара и охлаждающей воды по данному способу не требуется.

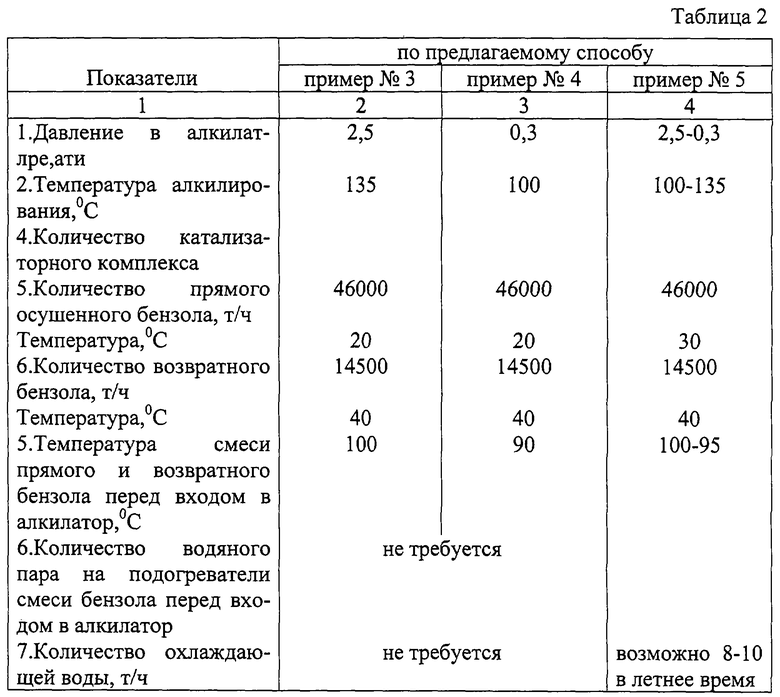

Технологический режим алкилирования приводится в таблице 2.

Пример 5. Алкилирование бензола этиленом проводят при давлении 0,3-2,5 ати и температуре 100-130°С.

В летнее время 95-97% непрореагированного бензола конденсируется прямым бензолом в конденсаторе смешения по схеме, описанной в примерах 3 и 4, а 3-5% в составе добензольной фракции подается на конденсатор, орошаемый водой. После конденсации бензола эта фракция поступает на доочистку от бензола полиалкилбензолами и далее на нейтрализацию хлористого водорода.

Пример 6. Алкилирование бензола пропиленом с образованием изопропилбензола проводится при температуре 100-130°С и давлении 0,3 ати, а также конденсация испаренного бензола и его возврат в алкилатор проводится по схеме, аналогичной в примерах 3-5.

Основные показатели работы узла алкилирования к примерам 3-5 приводится в таблице 2.

Таким образом экономия энергоресурсов от внедрения предлагаемого способа на производство мощностью 170 тыс.т этилбензола в год составит:

Кроме того, из технологической схемы исключаются дорогостоящие теплообменники, выполненные из спецстали или графита.

Аналогичный экономический эффект от внедрения данного изобретения может быть получен и в производстве изопропилбензола.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛ И ИЗОПРОПИЛБЕНЗОЛА | 2002 |

|

RU2233827C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2477717C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛА | 2016 |

|

RU2628070C1 |

| Способ получения этилбензола | 1979 |

|

SU825466A1 |

| Способ получения низших алкилбензолов | 1980 |

|

SU863582A1 |

| Способ управления процессом алкилирования бензола этиленом | 1987 |

|

SU1478200A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2016 |

|

RU2639706C2 |

| Способ автоматического управления процессом алкилирования бензола | 1988 |

|

SU1590474A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛБЕНЗОЛА | 2004 |

|

RU2267476C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ БЕНЗОЛА И АЛКИЛАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294320C2 |

Использование: получение ароматических соединений. Сущность изобретения: проводят алкилирование бензола олефинами в присутствии свежего и циркулирующего катализаторного комплекса на основе хлористого алюминия с получением алкилата и испаренного при алкилировании газообразного бензола, с его последующей двухступенчатой конденсацией в специальных теплообменниках, охлаждаемых водой и доочисткой несконденсированной добензольной части от проскочившего бензола полиалкилбензолом. При этом испаренный в алкилаторе непрореагировавший бензол, содержащий добензольную фракцию и хлористый водород, конденсируется в конденсаторе смешения, например в скруббере, осушенным прямым бензолом, поступающим на алкилирование, а несконденсированная добензольная фракция поступает на доочистку от проскочившего бензола и хлористого водорода. Технический результат: упрощение технологической схемы и экономия энергоресурсов. 2 з.п. ф-лы, 2 табл., 2 ил.

| ДАЛИН М.А | |||

| И ДР | |||

| АЛКИЛИРОВАНИЕ БЕНЗОЛА ОЛЕФИНАМИ | |||

| - М.: ГОСХИМИЗДАТ, 1957, c.32 | |||

| СПОСОБ ПОДАЧИ КАТАЛИЗАТОРНОГО КОМПЛЕКСА В АЛКИЛАТОР | 0 |

|

SU407863A1 |

| Способ получения этилбензола или изопропилбензола | 1990 |

|

SU1838284A3 |

| ЕР 0432814 A1, 19.06.1991. | |||

Авторы

Даты

2004-08-10—Публикация

2002-12-04—Подача