Изобретение относится к молочной промышленности, а именно к процессам непрерывного культивирования молочнокислых микроорганизмов.

Цель изобретения - экономия сырья.

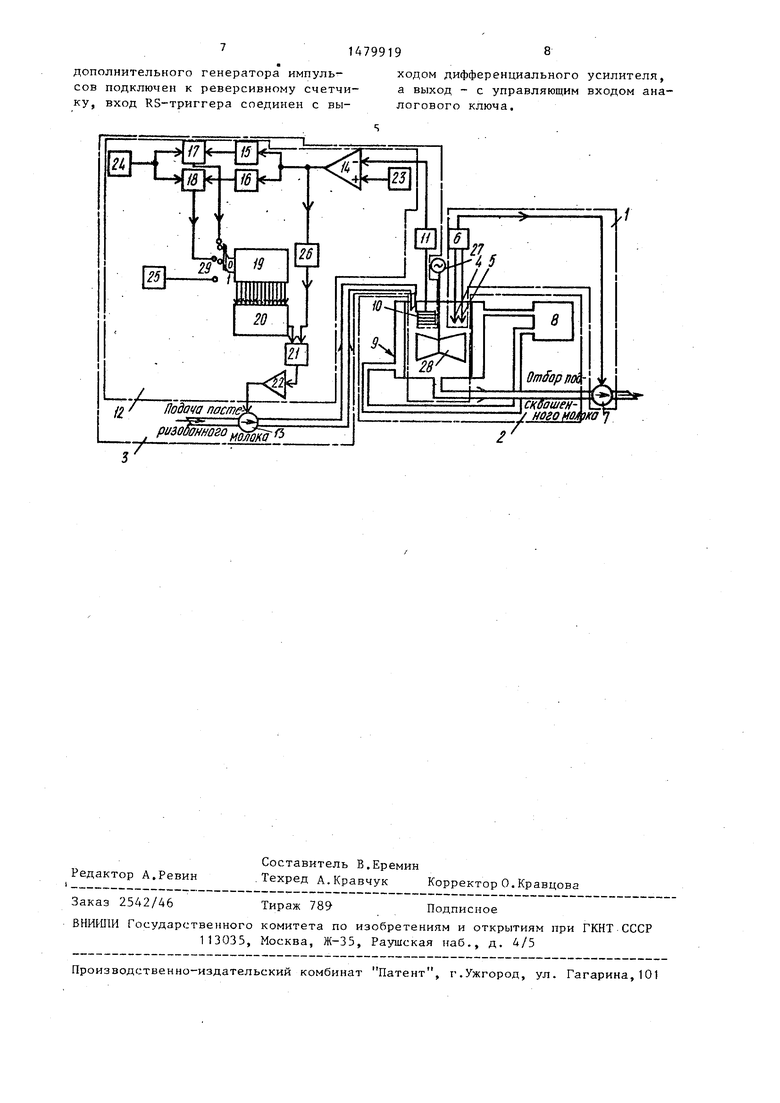

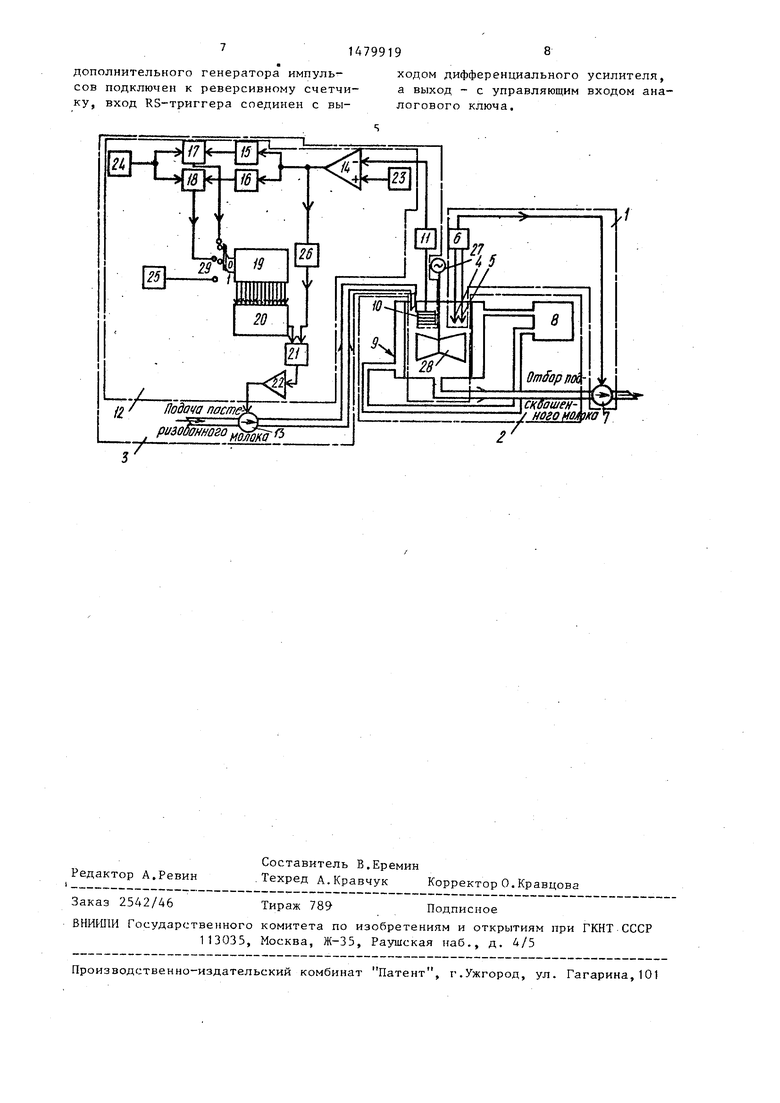

На чертеже изображена функциональная схема предлагаемой системы.

Система содержит контур 1 регулирования уровня, контур 2 регулирования температуры, контур 3 регулирования величины рН молока в культиваторе, при этом контур 1 регулирования уровня включает датчик 4 нижнего и датчик 5 верхнего уровней молока в культиваторе, регистратор 6 уровня и насос 7 отбора подсквашенного молока, контур 2 содержит термостат 8 и тепловую рубашку культиватора 9, контур 3 содержит датчик 10 величины рН молока в культиваторе 9, измерительный 11 и регулирующий 12 блоки, исполнительный механизм 13, а также дифференциальный усилитель 14, формирователи 15 и 16 уровней напряжения положительной и отрицательной полярности, элементы 17 и 18 совпадения, реверсивный счетчик 19 импульсов, преобразователь 20 код-напряжение (ПКН), аналоговый ключ 21, усилитель 22 мощности, источник 23 калиброванного напряжения, генератор 24 тактовых импульсов, дополнительный генератор 25 импульсов и RS-триг йьч

СО

CD

3 , 147 rep 26, электропривод 27 мешалки 28 и переключатель 29.

Система работает следующим образом,

Через 25-30 мин после включения в сеть регистратора 6 уровня и термостата 8 в культиватор 9 при работающем электроприводе 27 мешалки 28 одновременно подается исходное пасте- ризованное молоко и закваска молочнокислых культур. По достижении смесью молока и закваски датчика 4 нижнего уровня подачу молока прекращают. Температура молока в культиваторе поддерживается постоянной, соответствующей оптимальным условиям развития культивируемых микроорганизмов, для чего в рубашку культиватора 9 подается вода, температура которой регули- руется термостатом 8. По истечении времени, установленного технологическими регламентами, электропривод 27 отключается.

Через несколько часов после вне- сения закваски, когда величина рН молока достигает величины, соответствующей максимальному значению величины удельной скорости роста культивируемых микроорганизмов (рН 5,2-5,4), одновмеренно включается электропривод 27 мешалки 28 и исполнительный механизм 13 подачи исходного молока, производительность которого установлена расчетной. Последнее достигается с помощью дополнительного генератора 25, выход которого при подготовке исполнительного механизма 13 к работе через замкнутый переключатель 29 соединяют с шиной сложения (вычитания) счетчика 19. При тактовой частоте следования выходных импульсов генератора 25 порядка десятков Гц непосредственно на выходе ПКН 20 наблюдается периодическое изменение напряжения с частотой, меньшей тактовой в раз, где n-число разрядов счетчика 19.

Размыкание в последовательные моменты времени переключателя 29 и из- 50 мерение на выходе ПКН 20 соответствующих мгновенных значений напряже- /ния позволяет, используя градуировоч- ную кривую механизма 13, установить его расчетную производительность. 55

Для исключения возможности включе- .ния исполнительного механизма 13 в период настройки счетчика 19 и в течение времени от внесения закваски до на

5 0

5 Q

0

0 5

чала непрерывного процесса выходной сигнал ПКН 20 не подключается к входу усилителя 22 мощности благодаря запиранию ключа 21, полученному посредством искусственного приведения RS-триггера 26 в такое состояние, при котором на его выходе, соединенном с управляющим входом ключа 21, установлен нулевой потенциал.

При изменении рН молока ниже установленного уровня выходное напряжение усилителя 14 скачком изменяет свой знак. Указанный скачок напряжения, воздействуя на R-вход RS-триггера 26, переводит его в новое устойчивое состояние, при котором на выходе триггера, соединенном с управляющим входом ключа 21, формируется потенциал, отпирающий ключ 21, В результате выходное напряжение ПКН 20 через открытый ключ 21 подключается к входу усилителя 22 мощности, выход которого соединен с управляющим входом исполнительного механизма 13. В указанной последовательности происходит переход процесса в непрерывный, а также перевод предлагаемой системы управления на режим управления непрерывным процессом, при этом исполнительный механизм 13 подает исходное молоко в культиватор 9 с расчетной производительностью, что является основой наибыстрейшего выхода процесса на оптимальный режим и, следовательно, основой уменьшения выработки продукта, не соответствующего установленным требованиям,

I Ч

Через время, равное периоду следования импульсов генератора 24, выходной сигнал усилителя 14, сформированный в уровень напряжения положительной или отрицательной полярности, логически складывается с сигналом генератора 24. Последнее реализуется на элементах 17 и 18 совпадения, настроенных на импульсы и паузы соответственно импульсной последовательности генератора 24.

Например, при изменении рН молока в культиваторе 9 в кислую сторону на выходе цепи: усилитель 14 - формирователь 16 устанавливается отрицательный уровень напряжения, который, складываясь логически с инвертированными импульсами (паузами) генератора 24, формирует на выходе схемы (элемента) 18 совпадения сигнал, уп- fравляющий шиной сложения счетчика

19, увеличивая его выходной код, выходное напряжение ПКН 20 и, следовательно, увеличивая производительност подачи исходного молока в культиватор 9, компенсируя возросшую кислотность среды, т.е. стабилизируя величину рН,

Далее в течение периода следования импульсов генератора 24 регулирующий блок 12 контура 3 не функционирует, что необходимо для установления нов ого динамического равновесия в культуральной среде. В зависимости от вида культивируемых микроорганизмов время установления равновесия меняется: для кефирных грибков оно составляет 10-12 мин, для ацидофильной палочки - 3-5 мин, для симби- отической МТ-закваски - 4-6 мин. Таким образом, в зависимости от типа используемой закваски должна выбираться частота следования импульсов генератора 24. i

При изменении рН в щелочную сторону на выходе цепи: усилитель 14 - формирователь 15 устанавливается уровень напряжения положительной полярности, который, складывась логически с прямыми импульсами генератора 24, формирует на выходе элемента 17 совпадения сигнал, управляющий шиной вычитания счетчика 19, уменьшая его выходной код, выходное напряжение ПКН 20, следовательно, производительность подачи исходного молока в культиватор 9, предотвращая захлебывание культуры и ее вымывание одновременно стабилизируя рН продукта.

Периодическое включение исполнительного механизма 13 исключает влияние на процесс регулирования случайных колебаний параметров сложной статистической системы в культиваторе 9, что позволяет уменьшить диапазон изменения производительности подачи исходного молока. Последнее значительно облегчает процессы обработки подсквашенного молока, являющиеся зависимыми от дальнейших технологических операций обработки молочнобел- ковых сгустков.

Например, для реализации тепловой обработки сгустка необходима постоян- ная производительность его подачи. При колебаниях последней возможен либо перегрев продукта, либо наличие повышенной его влажности, что в обоих

5

0

5

случаях означает потери сырья. Стабилизирование производительности подачи свежего молока или (что одно и то же) отбора подсквашенного молока является эффективным средством получения продуктов постоянного качел

ства, что по сравнению с прототипом является средством для реализации режима экономии сырья.

Следует добавить, что отбор молока из культиватора 9 начинается при достижении молоком датчика 5 верхнего уровня и прекращается при достижении молоком датчика 4 нижнего уровня. Часть объема культиватора, соответствующая расстоянию между датчиками, должна составлять не более 2-3% рабочего объема культиватора 9. Благодаря последнему, а также равенству производительностей отбора и подачи соответствующих продуктов, рабочий объем культиватора можно принимать постоянным, что является основой реализации режима рН.-стата в культиваторе 9 и основой получения продуктов стабильного качества.

0

0

g

Формула изобретения

Система автоматического управления процессом подсквашивания олока в потоке при производстве кисломолочных продуктов, содержащая контутлы регулирования уровня, температуры 5 и величины рН молока в культиваторе, при этом контур регулирования рН состоит из датчика рН, измерительного и регулирующего блоков и соединенного с последним исполнительного механизма, отличающаяся тем, что, с целью экономии сырья, регулирующий блок выполнен в виде последовательно соединенных дифферен- циального усилителя, двух формирователей уровня напряжения положительной и отрицательной полярности, элементов совпадения, реверсивного счетчика импульсов, преобразователя код- напряжение, аналогового ключа, усилителя мощности, а также источника калиброванного напряжения, генератора тактовых импульсов, дополнительного генератора импульсов, RS-триг- гера,при этом выходы измерительного блока рН и источника калиброванного напряжения соединены с входами дифференциального усилителя, выход генератора тактовых импульсов связан с входами элементов совпадения, выход

5

0

дополнительного генератора импульсов подключен к реверсивному счетчику, вход RS-триггера соединен с выходом дифференциального усилителя, а выход - с управляющим входом аналогового ключа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА АВТОМАТИЧЕСКОГО ПОДКВАШИВАНИЯ МОЛОКА | 1991 |

|

RU2065618C1 |

| Система автоматического управления процессом сквашивания молока при производстве кисломолочных продуктов | 1988 |

|

SU1615690A1 |

| Система автоматического управления непрерывным процессом подсквашивания молока в потоке | 1983 |

|

SU1160385A2 |

| Система автоматического управления непрерывным процессом подсквашивания молока в потоке | 1981 |

|

SU981968A1 |

| Тепловой измеритель количества молока | 1990 |

|

SU1783303A1 |

| Устройство квазифильтрации гармоник для преобразователей фаза-код | 1973 |

|

SU606208A1 |

| Рентгеновский генератор | 1978 |

|

SU743241A1 |

| Устройство для возбуждения сейсмических колебаний | 1986 |

|

SU1383244A1 |

| СИСТЕМА УПРАВЛЕНИЯ СОРТИРОВКОЙ НАРЕЗАННОГО КАРТОФЕЛЯ | 1990 |

|

RU2016670C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УСКОРЕНИЙ | 2007 |

|

RU2329513C1 |

Изобретение относится к молочной промышленности, а именно к процессам непрерывного культивирования молочнокислых микроорганизмов. Цель изобретения - экономия сырья - достигается за счет осуществления временной организации функционирования блока регулирования величины PH молока в культиваторе, работающем в режиме PH - стата. Периодическая подстройка производительности подачи свежего пастеризованного молока в культиватор позволяет избежать влияния непрерывных колебаний параметров статистической системы микробиологической культуры на процесс управления. За счет указанного значительно уменьшается диапазон изменения величины производительности подачи свежего молока, что облегчает управление процессами переработки подсквашенного молока и дальнейшей переработки сгустка с целью получения продуктов постоянного качества. 1 ил.

//

| Брусиловский Л.П., Банникова Л.А., Вайнберг А,Я | |||

| Управление процессами культивирования микроорганизмов заквасок и кисломолочных продуктов | |||

| М.: Легкая и пищевая промышленность, 1982, с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

Авторы

Даты

1989-05-15—Публикация

1986-12-18—Подача