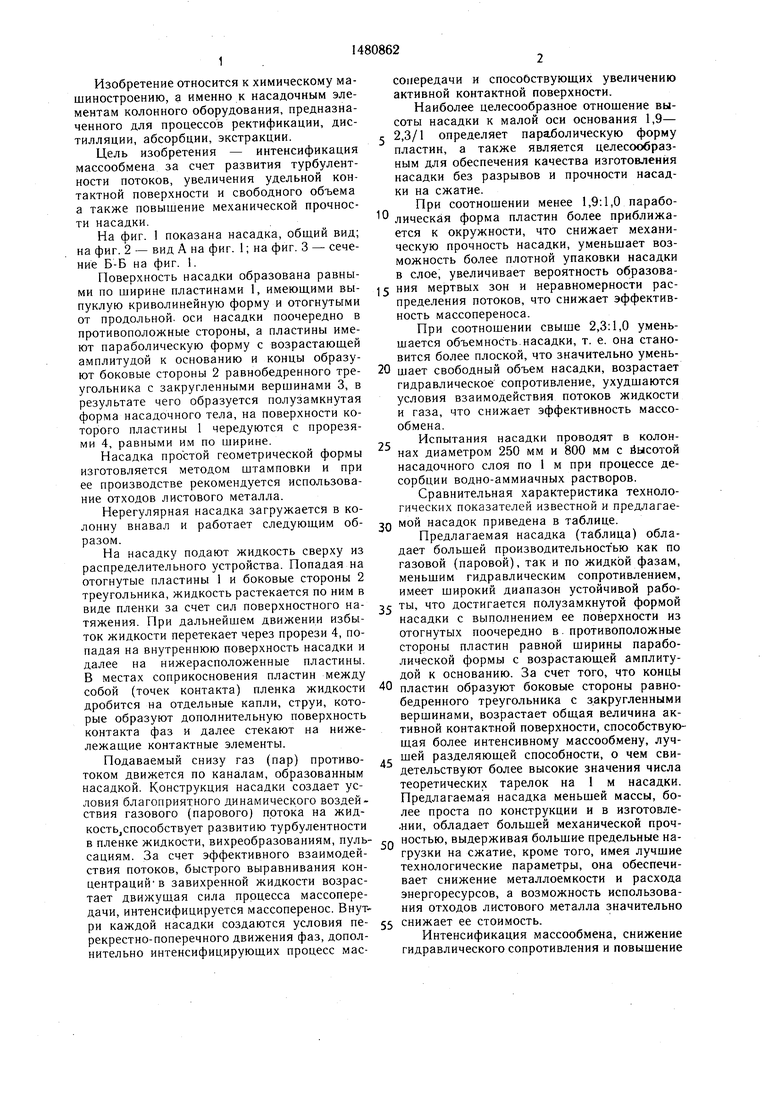

Фиг.1

Изобретение относится к химическому машиностроению, а именно к насадочным элементам колонного оборудования, предназначенного для процессов ректификации, дистилляции, абсорбции, экстракции.

Цель изобретения - интенсификация массообмена за счет развития турбулентности потоков, увеличения удельной контактной поверхности и свободного объема а также повышение механической прочности насадки.

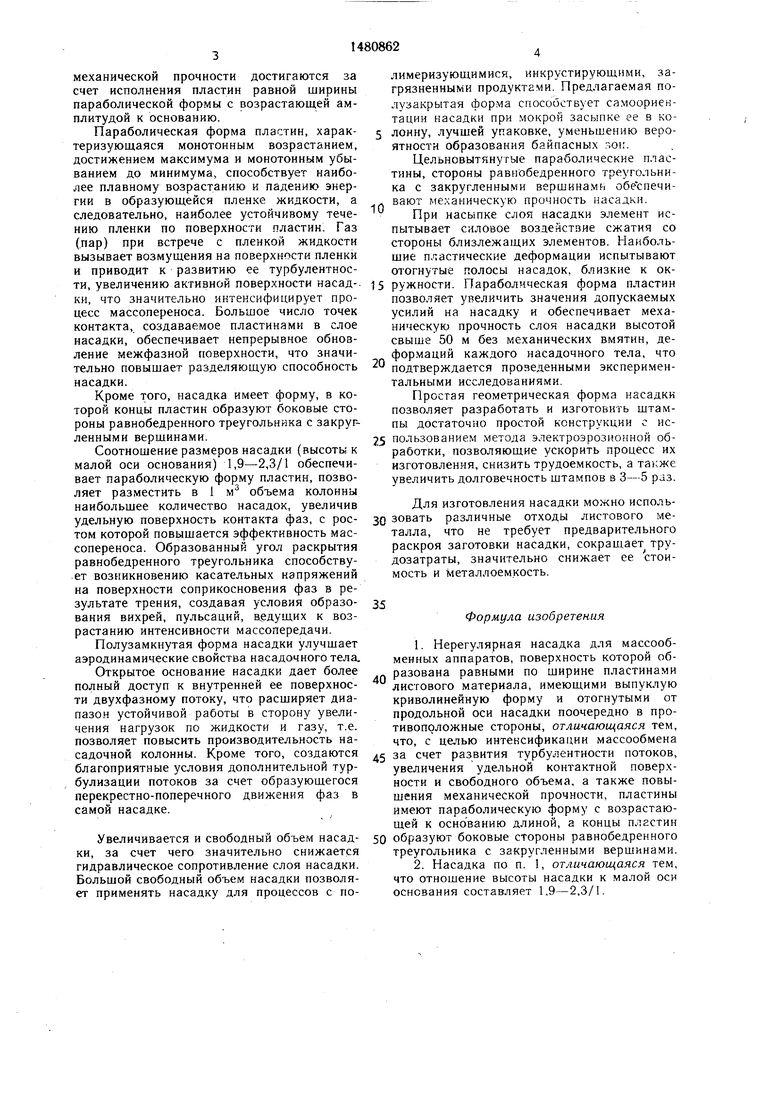

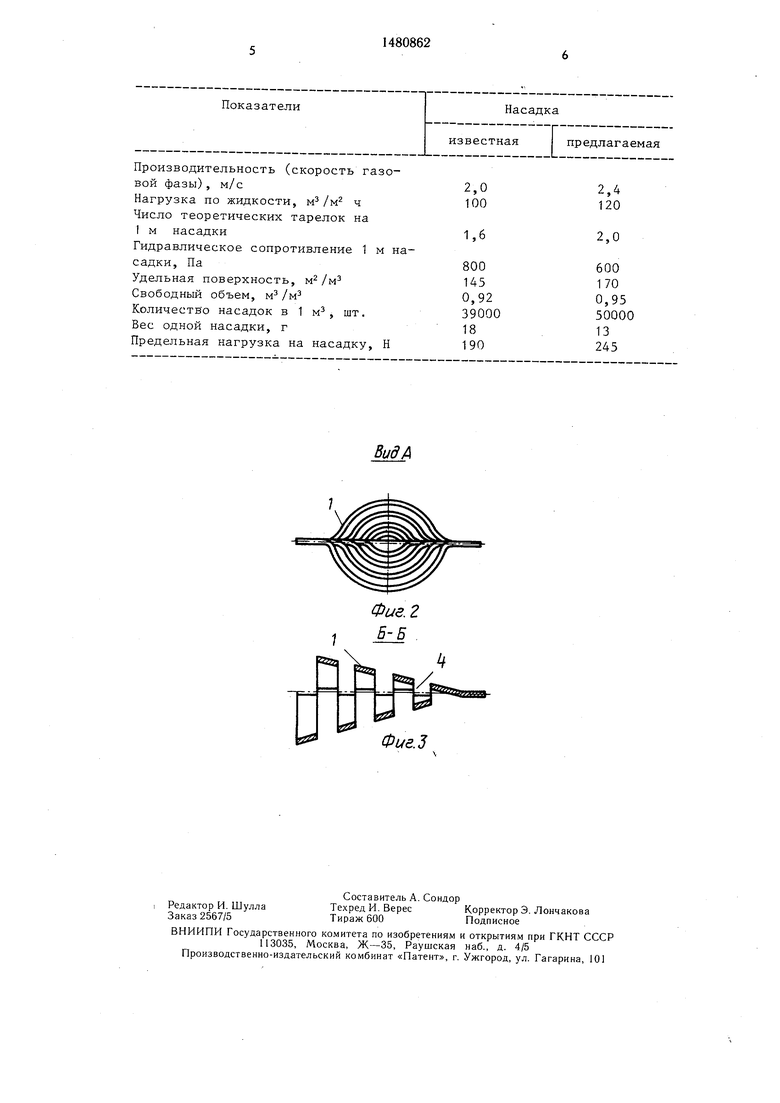

На фиг. 1 показана насадка, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Поверхность насадки образована равными по ширине пластинами 1, имеющими выпуклую криволинейную форму и отогнутыми от продольной, оси насадки поочередно в противоположные стороны, а пластины имеют параболическую форму с возрастающей амплитудой к основанию и концы образуют боковые стороны 2 равнобедренного треугольника с закругленными вершинами 3, в результате чего образуется полузамкнутая форма насадочного тела, на поверхности которого пластины 1 чередуются с прорезями 4, равными им по ширине.

Насадка простой геометрической формы изготовляется методом штамповки и при ее производстве рекомендуется использование отходов листового металла.

Нерегулярная насадка загружается в колонну внавал и работает следующим образом.

На насадку подают жидкость сверху из распределительного устройства. Попадая на отогнутые пластины 1 и боковые стороны 2 треугольника, жидкость растекается по ним в виде пленки за счет сил поверхностного натяжения. При дальнейшем движении избыток жидкости перетекает через прорези 4, попадая на внутреннюю поверхность насадки и далее на нижерасположенные пластины. В местах соприкосновения пластин между собой (точек контакта) пленка жидкости дробится на отдельные капли, струи, которые образуют дополнительную поверхность контакта фаз и далее стекают на нижележащие контактные элементы.

Подаваемый снизу газ (пар) противотоком движется по каналам, образованным насадкой. Конструкция насадки создает условия благоприятного динамического воздействия газового (парового) потока на жид- кость,способствует развитию турбулентности в пленке жидкости, вихреобразованиям, пульсациям. За счет эффективного взаимодействия потоков, быстрого выравнивания концентраций в завихренной жидкости возрастает движущая сила процесса массопере- дачи, интенсифицируется массоперенос. Внутри каждой насадки создаются условия перекрестно-поперечного движения фаз, дополнительно интенсифицирующих процесс массопередачи и способствующих увеличению активной контактной поверхности.

Наиболее целесообразное отношение высоты насадки к малой оси основания 1,9- 5 2,3/1 определяет параболическую форму пластин, а также является целесообразным для обеспечения качества изготовления насадки без разрывов и прочности насадки на сжатие.

При соотношении менее 1,9:1,0 парабо- 0 лическая форма пластин более приближается к окружности, что снижает механическую прочность насадки, уменьшает возможность более плотной упаковки насадки в слое, увеличивает вероятность образова5 ния мертвых зон и неравномерности распределения потоков, что снижает эффективность массопереноса.

При соотношении свыше 2,3:1,0 уменьшается объемность насадки, т. е. она становится более плоской, что значительно умень0 шает свободный объем насадки, возрастает гидравлическое сопротивление, ухудшаются условия взаимодействия потоков жидкости и газа, что снижает эффективность массообмена.

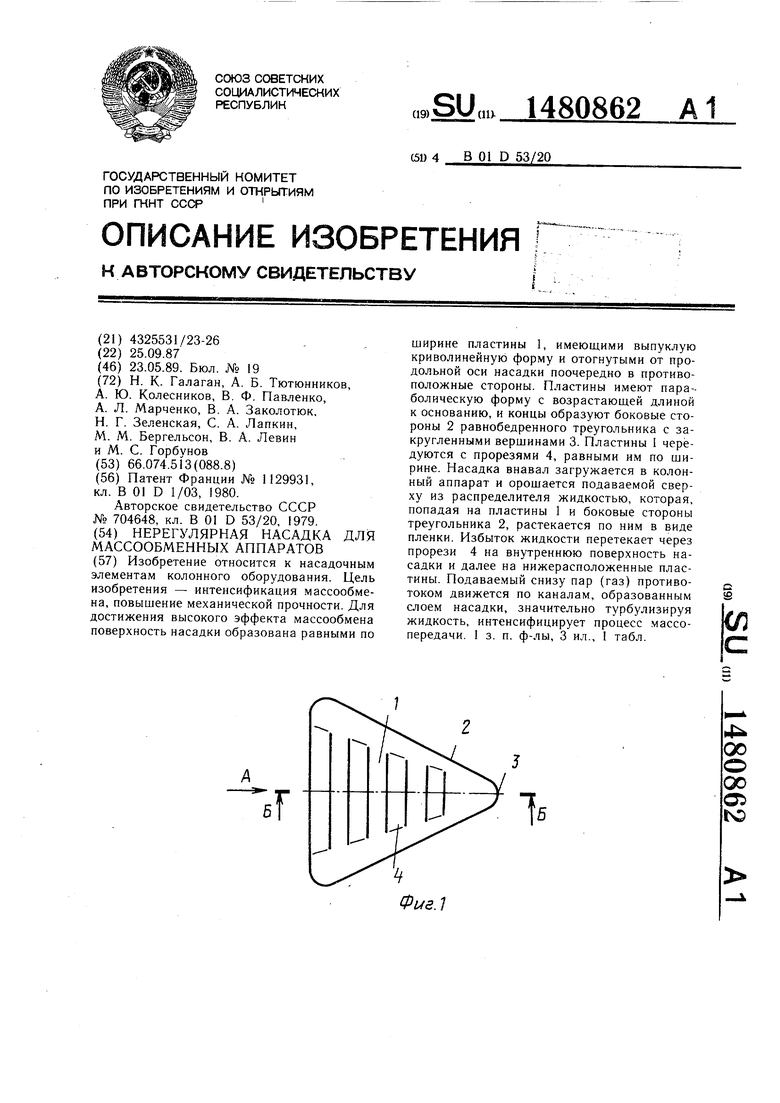

- Испытания насадки проводят в колоннах диаметром 250 мм и 800 мм с йысотой насадочного слоя по 1 м при процессе десорбции водно-аммиачных растворов.

Сравнительная характеристика технологических показателей известной и предлагае0 мой насадок приведена в таблице.

Предлагаемая насадка (таблица) обладает большей производительностью как по газовой (паровой), так и по жидкой фазам, меньшим гидравлическим сопротивлением, имеет широкий диапазон устойчивой рабо5 ты, что достигается полузамкнутой формой насадки с выполнением ее поверхности из отогнутых поочередно в противоположные стороны пластин равной ширины параболической формы с возрастающей амплитудой к основанию. За счет того, что концы

0 пластин образуют боковые стороны равнобедренного треугольника с закругленными вершинами, возрастает общая величина активной контактной поверхности, способствующая более интенсивному массообмену, луч5 шей разделяющей способности, о чем свидетельствуют более высокие значения числа теоретических тарелок на 1 м насадки. Предлагаемая насадка меньшей массы, более проста по конструкции и в изготовле- -нии, обладает большей механической прочQ ностью, выдерживая большие предельные нагрузки на сжатие, кроме того, имея лучшие технологические параметры, она обеспечивает снижение металлоемкости и расхода энергоресурсов, а возможность использования отходов листового металла значительно

5 снижает ее стоимость.

Интенсификация массообмена, снижение гидравлического сопротивления и повышение

механической прочности достигаются за счет исполнения пластин равной ширины параболической формы с возрастающей амплитудой к основанию.

Параболическая форма пластин, характеризующаяся монотонным возрастанием, достижением максимума и монотонным убыванием до минимума, способствует наиболее плавному возрастанию и падению энергии в образующейся пленке жидкости, а следовательно, наиболее устойчивому течению пленки по поверхности пластин. Газ (пар) при встрече с пленкой жидкости вызывает возмущения на поверхности пленки и приводит к развитию ее турбулентности, увеличению активной поверхности насад-, ки, что значительно интенсифицирует процесс массопереноса. Большое число точек контакта, создаваемое пластинами в слое насадки, обеспечивает непрерывное обновление межфазной поверхности, что значительно повышает разделяющую способность насадки.

Кроме того, насадка имеет форму, в которой концы пластин образуют боковые стороны равнобедренного треугольника с закругленными вершинами.

Соотношение размеров насадки (высоты к малой оси основания) 1,9-2,3/1 обеспечивает параболическую форму пластин, позволяет разместить в 1 м3 объема колонны наибольшее количество насадок, увеличив удельную поверхность контакта фаз, с ростом которой повышается эффективность массопереноса. Образованный угол раскрытия равнобедренного треугольника способствует возникновению касательных напряжений на поверхности соприкосновения фаз в результате трения, создавая условия образования вихрей, пульсаций, ведущих к возрастанию интенсивности массопередачи.

Полузамкнутая форма насадки улучшает аэродинамические свойства насадочноготела.

Открытое основание насадки дает более полный доступ к внутренней ее поверхности двухфазному потоку, что расширяет диапазон устойчивой работы в сторону увеличения нагрузок по жидкости и газу, т.е. позволяет повысить производительность на- садочной колонны. Кроме того, создаются благоприятные условия дополнительной тур- булизации потоков за счет образующегося перекрестно-поперечного движения фаз в самой насадке.

Увеличивается и свободный объем насадки, за счет чего значительно снижается гидравлическое сопротивление слоя насадки. Большой свободный объем насадки позволяет применять насадку для процессов с полимеризующимися, инкрустирующими, загрязненными продуктами. Предлагаемая полузакрытая форма способствует самоориен- тации насадки при мокрой засыпке ее в ко- лонну, лучшей упаковке, уменьшению вероятности образования байпасных .

Цельновытянугые параболические пластины, стороны равнобедренного треугольника с закругленными вершинами обе спечи

вают механическую прочность насадки.

При насыпке слоя насадки элемент испытывает силовое воздействие сжатия со стороны близлежащих элементов. Наибольшие пластические деформации испытывают отогнутые полосы насадок, близкие к окружности. Параболическая форма пластин позволяет увеличить значения допускаемых усилий на насадку и обеспечивает механическую прочность слоя насадки высотой свыше 50 м без механических вмятин, деформаций каждого насадочного тела, что подтверждается проведенными экспериментальными исследованиями.

Простая геометрическая форма насадки позволяет разработать и изготовить штампы достаточно простой конструкции с использованием метода электроэрозионной обработки, позволяющие ускорить процесс их изготовления, снизить трудоемкость, а также увеличить долговечность штампов в 3-5 раз.

Для изготовления насадки можно исполь- зовать различные отходы листового меалла, что не требует предварительного раскроя заготовки насадки, сокращает труозатраты, значительно снижает ее стоимость и металлоемкость.

35

Формула изобретения

1.Нерегулярная насадка для массооб- менных аппаратов, поверхность которой образована равными по ширине пластинами листового материала, имеющими выпуклую криволинейную форму и отогнутыми от продольной оси насадки поочередно в противоположные стороны, отличающаяся тем, что, с целью интенсификации массообмена

за счет развития турбулентности потоков, увеличения удельной контактной поверхности и свободного объема, а также повышения механической прочности, пластины имеют параболическую форму с возрастающей к основанию длиной, а концы пластин

образуют боковые стороны равнобедренного треугольника с закругленными вершинами.

2.Насадка по п. 1, отличающаяся тем, что отношение высоты насадки к малой оси основания составляет 1,9-2,3/1.

Производительность (скорость газовой фазы), м/с2,0 Нагрузка по жидкости, м3/м2 ч100 Число теоретических тарелок на I м насадки1,6 Гидравлическое сопротивление 1 м насадки, Па800 Удельная поверхность, м2/м3145 Свободный объем, м3/м30,92 Количество насадок в 1 м3, шт.3900 Вес одной насадки, г18 Предельная нагрузка на насадку, Н190

2,4 120

2,0

600

170

0,95

50000

13

245

| название | год | авторы | номер документа |

|---|---|---|---|

| Насадка массообменного аппарата | 2021 |

|

RU2781909C1 |

| МАССООБМЕННАЯ КОЛОННА С ПЕРЕКРЕСТНЫМ ТОКОМ ЖИДКОЙ И ГАЗОВОЙ ФАЗ | 2015 |

|

RU2602863C9 |

| Аппарат с насадкой | 1982 |

|

SU1152630A1 |

| НАСАДОЧНЫЙ АППАРАТ ДЛЯ МАССООБМЕННЫХ ПРОЦЕССОВ | 2011 |

|

RU2465957C1 |

| Массообменная колонна с перекрестным током жидкой и газовой (паровой) фаз системы "ПЕТОН" | 2015 |

|

RU2607730C1 |

| РЕГУЛЯРНАЯ ПЕРЕТОЧНАЯ НАСАДКА И МАССООБМЕННАЯ КОЛОННА С ЭТОЙ НАСАДКОЙ | 2005 |

|

RU2292947C1 |

| ПРИМЕНЕНИЕ ПЕРЕКРЕСТНО-КАНАЛЬНОЙ НАСАДКИ ИЗ МЕТАЛЛИЧЕСКОЙ ТКАНИ | 2004 |

|

RU2347609C2 |

| Регулярная насадка для тепломассообменных аппаратов | 1983 |

|

SU1082470A1 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ СЕПАРАЦИОННЫХ И МАССООБМЕННЫХ АППАРАТОВ | 2000 |

|

RU2168356C1 |

| НАСАДОЧНЫЙ ЭЛЕМЕНТ КОЛОННЫ | 1997 |

|

RU2160629C2 |

Изобретение относится к насадочным элементам колонного оборудования. Цель изобретения - интенсификация массообмена, повышение механической прочности. Для достижения высокого эффекта массообмена поверхность насадки образована равными по ширине пластинами 1, имеющими выпуклую криволинейную форму и отогнутыми от продольной оси насадки поочередно в противоположные стороны. Пластины имеют параболическую форму с возрастающей длиной к основанию и концы образуют боковые стороны 2 равнобедренного треугольника с закругленными вершинами 3. Пластины 1 чередуются с прорезями 4, равными им по ширине. Насадка внавал загружается в колонный аппарат и орошается подаваемой сверху из распределителя жидкостью, которая, попадая на пластины 1 и боковые стороны треугольника 2, растекается по ним в виде пленки. Избыток жидкости перетекает через прорези 4 на внутреннюю поверхность насадки и далее на нижерасположенные пластины. Подаваемый снизу пар (газ) противотоком движется по каналам, образованным слоем насадки, значительно турбулизируя жидкость, интенсифицирует процесс массопередачи. 1 з.п. ф-лы, 3 ил., 1 табл.

Фиг. 2 Б-Б

Фиг.З

| Патент Франции № 1129931, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Насадка для массообменных аппаратов | 1977 |

|

SU704648A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-05-23—Публикация

1987-09-25—Подача