Настоящее изобретение имеет отношение к созданию насадочных элементов колонны определенного вида, таких как элементы, используемые при массопереносе и теплопереносе в химических процессах. Такие элементы, которые часто называют насадочными элементами с неупорядоченной загрузкой в навал, предназначены для обеспечения большой площади поверхности контакта газов с жидкостями при сохранении возможно меньшего падения давления газовой фазы в колонне. Указанные элементы обычно загружают в вертикальную колонну на значительную высоту. По этой причине существует тенденция к деформации или уплощению элементов на дне колонны, что способствует увеличению сопротивления протеканию потока через колонну и появлению нежелательного градиента давления внутри колонны.

Важно также отметить и тот недостаток, что указанные элементы неравномерно прилегают друг к другу, в результате чего образуются локализованные области неоднородного давления, что при их широком распространении может приводить к существенному неоднородному падению давления по высоте колонны и к разбросу ее эксплуатационных характеристик.

Насадочные элементы колонны обычно спроектированы таким образом, что полученные конструкции не создают преимущественной ориентации в колонне и обладают стойкостью к деформации при рабочих давлениях внутри колонны, однако при сохранении открытой конструкции и большой площади поверхности.

Типичными конструкциями, о которых шла речь выше, являются насадочные кольца Полла и насадочные кольца Рашига. Как можно понять из названия, они являются цилиндрическими по конструкции и снабжены внутренними выступами различного вида для увеличения площади поверхности. Один из примеров такой насадки описан в ЕР А 199 514. Указанные конструкции обладают высоким сопротивлением раздавливанию, однако в некоторых применениях создают нежелательное падение давления. В таких применениях предпочтительно использование более открытых конструкций, таких как описанные в патентах США 4, 303, 599; 4, 333, 892 и 4, 576, 763. Такие конструкции в основном представляют собой дугообразные листовые металлические конструкции с одним или несколькими полосковыми элементами, вырезанными из металла дуги и изогнутыми внутрь дуги, чтобы создать кривизну, противоположную кривизне дуги, и образовать мостик между открытыми концами дуги. Полученные образующие мостики петли в первую очередь предназначены для создания дополнительных каналов для протекания жидкости и образования дополнительных поверхностей, а также для устранения тенденции входа элементов друг в друга. Уже разработаны конструкции повышенной сложности, позволяющие снизить вес без снижения стойкости к сжатию.

Авторами изобретения было обнаружено, что насадочные элементы, которые принимают преимущественную ориентацию при размещении в колонне, могут быть эффективно использованы, если они имеют конфигурацию, которая приводит к относительно однородной плотности насадки. В соответствии с этим условием элементы в соответствии с настоящим изобретением имеют тенденцию к падению внутрь колонны (к загрузке колонны) с преимущественной ориентацией и к ее заполнению таким образом, что сохраняется заданная плотность элементов без возникновения существенного падения давления. Внутренняя структура (конструкция) элементов такова, что обеспечивается большая площадь поверхности контакта жидкость/пар. Эта внутренняя структура также препятствует входу элементов друг в друга в случае нарушения преимущественной ориентации, в результате чего получают более неупорядоченное распределение в навал насадки в различных частях колонны.

В соответствии с настоящим изобретением предлагается насадочный элемент для неупорядоченной загрузки насадки в колонну, который имеет внешний корпус главным образом в виде равностороннего треугольника, причем ширину и глубину указанного корпуса измеряют соответственно от вершины до ближайшей точки на расположенном напротив основании и вдоль оси элемента, при этом ширина больше, чем глубина, причем пространство внутри внешнего корпуса занято множеством выступов, идущих от внутренних поверхностей сторон указанного корпуса.

Внешний корпус в виде равностороннего треугольника может иметь внутренние углы треугольника в диапазоне от 60o до 10o и даже 5o. Кроме того, стороны треугольника могут быть изогнуты внутрь или наружу, а вершины могут быть несколько закруглены при условии, что все еще сохраняется общий вид треугольника. Такие отклонения от классической формы равностороннего треугольника неизбежны главным образом по причине применения различных технологий изготовления и различных материалов, что станет ясно из изложенного далее обсуждения конкретных вариантов осуществления настоящего изобретения.

Относительные соотношения ширины и глубины преимущественно таковы, что ширина по меньшей мере в 1,5 раза, а преимущественно в 3 раза и даже больше, превышает глубину. Это повышает вероятность того, что при загрузке одного элемента совместно с множеством других аналогичных элементов в колонну будет сохранена преимущественная ориентация с главным образом вертикальным расположением осевого размера.

Выступы, имеющиеся внутри внешнего корпуса, преимущественно имеют форму петель, соединяющих смежные стороны треугольного внешнего корпуса. Эти петли преимущественно распределены равномерно, так что каждая пара смежных сторон соединена по меньшей мере одной петлей, а преимущественно двумя петлями.

Внешний корпус имеет форму трубки с длиной по ее оси, которая является глубиной элемента, и перпендикулярным оси поперечным сечением, имеющим общую форму равностороннего треугольника. Трубка снабжена фланцами по меньшей мере на одном из участков периферии ее осевых концов. При изготовлении элемента из деформируемого материала такие фланцы повышают степень жесткости. Степень жесткости может быть дополнительно усилена за счет предусмотрения деформации в виде ребра вокруг периферии трубки посредине между ее концами. Такое ребро может быть деформировано (может выступать) внутрь или наружу относительно корпуса.

Кроме того, во внешнем корпусе могут быть предусмотрены отверстия для улучшения циркуляции жидкости, протекающей вдоль внутренний или наружной поверхностей внешнего корпуса, на противоположную сторону элемента.

Выступы внутри внешнего корпуса могут иметь форму индивидуальных лапок (язычков) или петель, связывающих смежные стороны треугольного внешнего корпуса. Петлевые выступы, если они есть, преимущественно используют парами различного размера (одна петля больше, а другая меньше), которые связывают пары смежных сторон. Это гарантирует, что большее пространство между петлей и внешним корпусом занято этими выступами.

При использовании петлевых выступов пространство между петлей и внешним корпусом может быть также занято выступами в виде лапок, которые идут от корпуса или преимущественно от собственно петли.

В качестве материала для изготовления элемента может быть использован любой подходящий материал, такой как металл (например, нержавеющая сталь), пластмасса или керамика. Если в качестве материала выбран металл, то выступы в виде петель и/или лапок образуют за счет вырезания из внешнего корпуса или петли, если она есть, контуры соответствующей формы и деформирования (выгиба) вырезанного металла из плоскости той детали, из которой он вырезан, для образования петли или лапки.

Если элемент изготавливают экструзией из пластмассы или керамики, то в качестве выступов преимущественно используют петли, причем эти петли преимущественно соединены друг с другом и обеспечивают для изготовленного экструзией элемента высокое сопротивление раздавливанию или высокую стойкость к деформации.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи, где показаны конкретные варианты осуществления настоящего изобретения, не имеющие ограничительного характера.

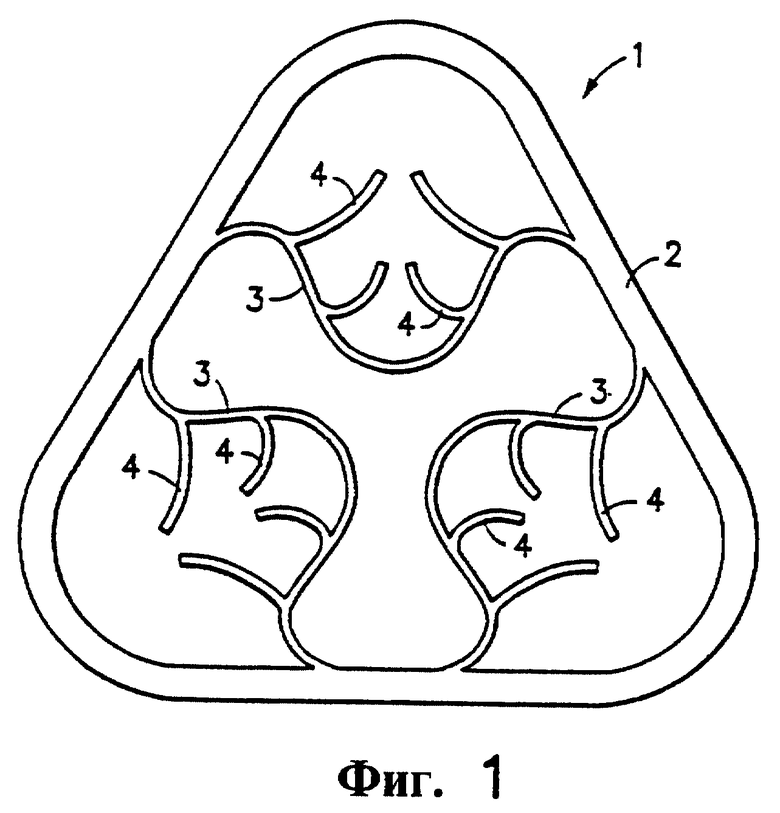

На фиг. 1 показан вид с торца по оси первого варианта выполнения элемента в соответствии с настоящим изобретением, изготовленного из металла.

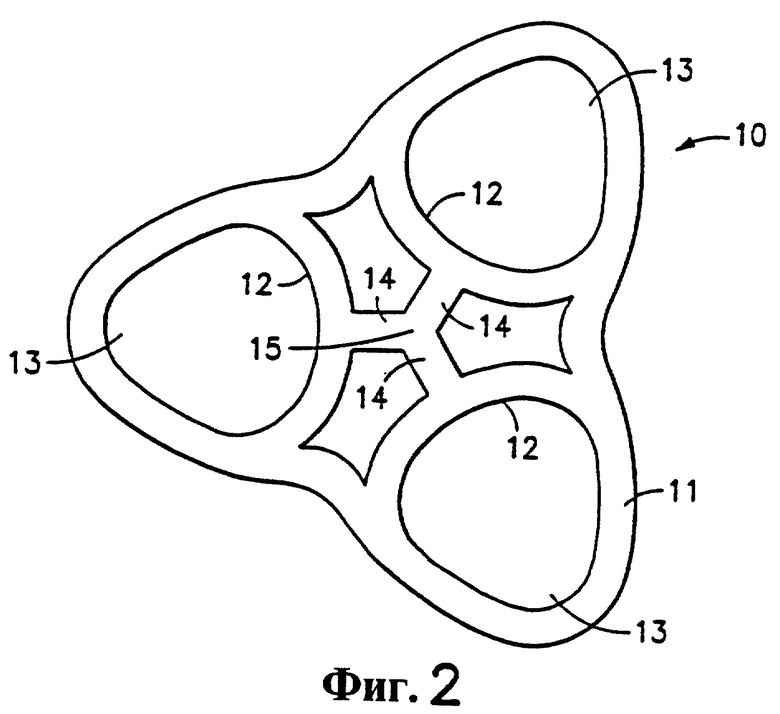

На фиг. 2 показан вид с торца второго варианта выполнения элемента в соответствии с настоящим изобретением, изготовленного при помощи экструзии.

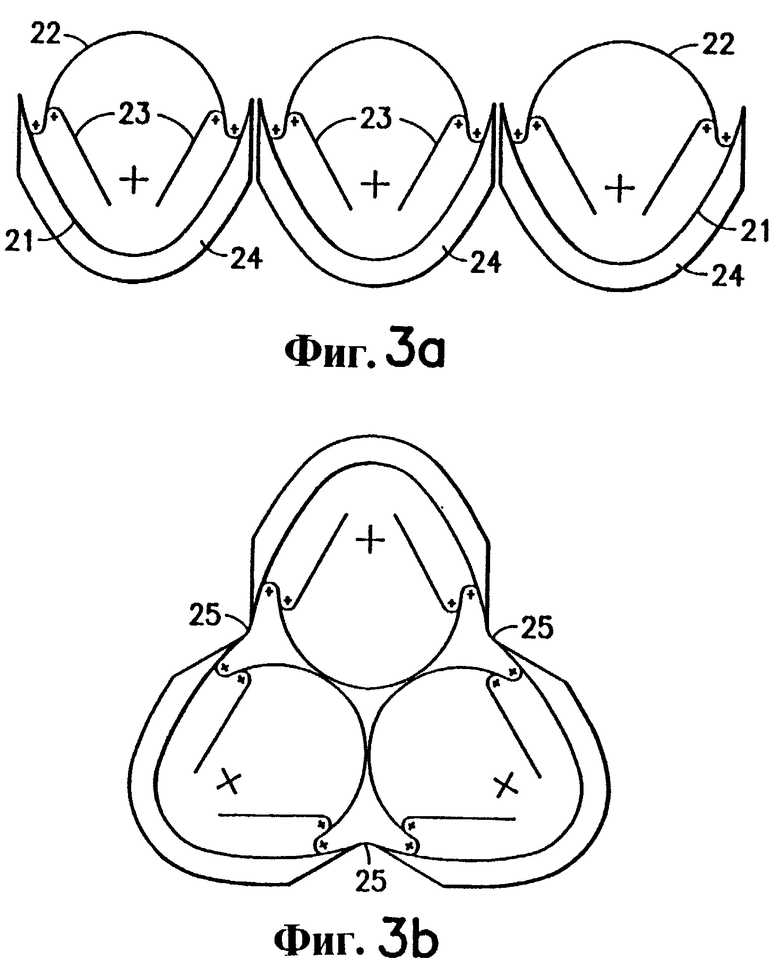

На фиг. 3 показан вариант, аналогичный показанному на фиг. 1. На фиг. 3а и 3b показано, как может быть получена конструкция в соответствии с настоящим изобретением из трех соединенных вместе насадочных элементов (показанных на фиг. 3а), когда соединены вместе свободные концы трех элементов.

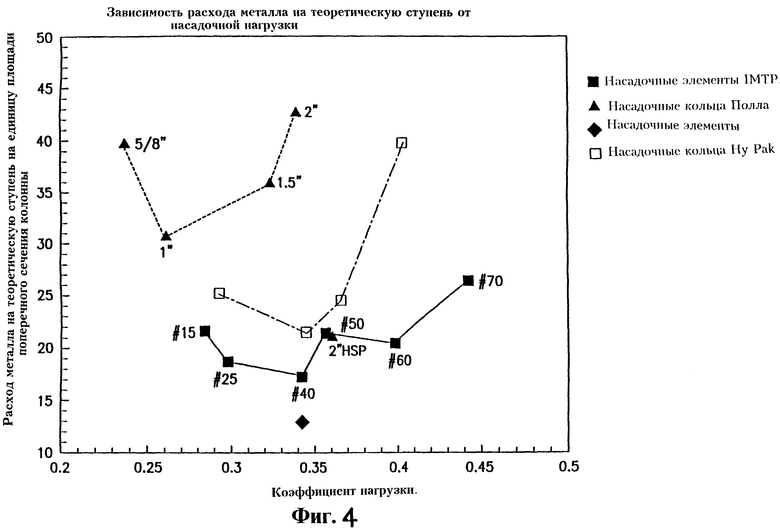

На фиг. 4 показан график зависимости расхода металла на теоретическую ступень от коэффициента нагрузки для четырех различных насадочных элементов, а именно трех известных ранее элементов и четвертого элемента в соответствии с настоящим изобретением.

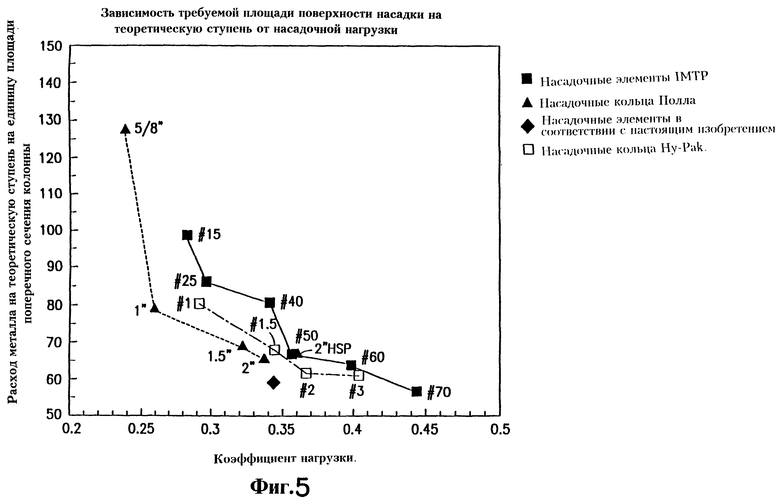

На фиг. 5 показан график зависимости использования площади поверхности на теоретическую ступень от коэффициента нагрузки для тех же четырех насадочных элементов фиг. 4.

На фиг. 1 показан вид с торца элемента, который имеет главным образом трубчатый внешний корпус 1 с перпендикулярным оси трубки поперечным сечением в виде равностороннего треугольника, причем поперечное сечение любого участка внешнего корпуса имеет U-образную форму за счет наличия фланца 2 на осевых концах трубки. Указанный элемент изготовлен из листового металла и первичные петли 3 образованы путем вырезания полос из внешнего корпуса и деформирования (отгибания) их внутрь треугольного трубчатого внешнего корпуса, так чтобы они соединяли смежные стороны треугольника и ограничивали петлевое пространство между петлей и одним из углов треугольного трубчатого внешнего корпуса. Два набора пар металлических лапок 4 вырезаны из петель и деформированы (изогнуты) так, что они выступают внутрь петлевых пространств.

На фиг. 2 показана конструкция, которая особенно хорошо подходит для производства элементов в соответствии с настоящим изобретением при помощи процесса экструзии, например из керамического материала.

На этом чертеже показан вид с торца полученного экструзией элемента 10, который имеет главным образом треугольный трубчатый внешний корпус 11 с петлями 12, которые соединяют смежные стороны треугольника и ограничивают пространства 13 между петлей и внешним корпусом, образующие сквозные проходы внутри элемента. Петли соединены при помощи ребер 14, которые соединяются в общей точке 15.

На фиг. 3 отображен способ изготовления элементов в соответствии с настоящим изобретением из легко доступных известных насадочных элементов. На фиг. 3а показан вид с торца трех неупорядоченных насадочных элементов, расположенных бок о бок. Каждый из этих элементов имеет дугообразный корпус 21, из которого вырезаны петли 22, отогнутые из плоскости корпуса для ограничения пространства между дугообразным корпусом и петлей, причем в это пространство выступают лапки 23, вырезанные из петель. Каждый дугообразный корпус снабжен фланцами 24 для придания элементу U-образной формы поперечного сечения на большей части его длины.

На фиг. 3b показаны эти три дугообразных корпуса, которые соединены вместе при помощи сварки 25 и образуют единую конструкцию, аналогичную показанной на фиг. 1, с тем отличием, что предусмотрена только единственная пара лапок в каждом пространстве, ограниченном петлей и углом треугольного трубчатого корпуса, и имеется разрыв торцевых фланцев на концах трубчатого корпуса.

Индивидуальные насадочные элементы, которые могут быть объединены аналогично показанному на фиг. 3b, могут быть любыми уже известными ранее элементами или могут представлять собой любое очевидное изменение таких элементов. Такие элементы включают в себя конструкции, описанные в патентах США 4, 303, 599; 4, 333, 892 и 4, 576, 763.

Соединение элементов может быть осуществлено при помощи простой сварочной технологии или за счет использования отдельного крепежного элемента, соединенного с двумя индивидуальными элементами при помощи фиксаторов, сварки, пайки или болтового соединения.

Произведено сравнение характеристик насадочных элементов в соответствии с настоящим изобретением с известными имеющимися на рынке насадочными элементами. На рынке представлены металлические насадочные кольца Ну-Pak, металлическая насадка для колонны Intalox и металлические кольца Полла, причем каждое из указанных изделий имеет диапазон различных размеров. Названия Ну-Pak и Intalox являются зарегистрированными торговыми знаками фирмы Нортон, причем все эти элементы могут быть закуплены на фирме Norton Chemical Process Products Corporation.

На фиг. 4 и 5 приведены графики сравнения указанных трех известных насадочных элементов с различными размерами с образцом металлической насадки в соответствии с настоящим изобретением. Этот образец изготовлен аналогично показанному на фиг. 3 за счет соединения вместе трех известных металлических насадочных элементов Intalox, в результате чего получают главным образом трехлистную (с тремя лепестками) конструкцию.

По горизонтальной оси обоих графиков отложен коэффициент нагрузки, который служит мерой производительности, необходимой для достижения конкретной степени разделения при данной операции. Поэтому этот коэффициент является мерой нагрузки колонны, содержащей указанные элементы. Чем выше коэффициент нагрузки, тем лучше эксплуатационные характеристики элемента.

По вертикальной оси фиг. 4 отложены значения расхода металла на теоретическую ступень на единицу площади поперечного сечения колонны. "Теоретической ступенью" является высота колонны, которая требуется теоретически для достижения конкретной степени разделения (она является постоянной для данного процесса). Поэтому по вертикальной оси отложена величина, обратная эффективности использования металла. Таким образом, чем ниже отложенная по вертикальной оси величина, тем лучше эксплуатационные характеристики насадки. Таким образом, лучшими из показанных на фиг. 4 изделий являются те, которые имеют низкие значения по вертикальной оси и высокие по горизонтальной оси. Легко можно видеть, что из всех изделий, оценка которых была произведена, насадка в соответствии с настоящим изобретением обеспечивает наиболее эффективное использование металла, причем вес насадки, которая необходима для достижения заданного разделения, наполовину меньше, чем в случае известного имеющегося на рынке насадочного материала. Это оказывает очевидное влияние на стоимость насадочных элементов и на конструкцию колонны, содержащей такие насадочные элементы, причем особенно это сказывается на той высоте насадки в колонне, при которой еще можно избежать существенной деформации нижних слоев насадочных элементов.

По вертикальной оси фиг. 5 отложено значение площади поверхности насадки (на единицу площади поперечного сечения колонны), необходимой для образования одной теоретической ступени. Таким образом, чем ниже отложенная по вертикальной оси величина, тем лучше эксплуатационные характеристики насадки. По горизонтальной оси отложен коэффициент нагрузки, который обсуждался выше для фиг. 4. Таким образом, лучшими из показанных на фиг. 5 изделий являются те, которые лежат в правом нижнем квадранте графика. При этом некоторые из известных ранее насадок имеют лучшие характеристики, однако при обращении к фиг. 4 можно понять, что это достигнуто за счет гораздо большего веса. Это является серьезным ограничением при проектировании колонны, содержащей такие (известные ранее) насадочные элементы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕМЕНТ НАСАДКИ | 1993 |

|

RU2114692C1 |

| СИСТЕМА РАСПРЕДЕЛЕНИЯ ЖИДКОСТИ | 1998 |

|

RU2176153C2 |

| ЭЛЕМЕНТ НАСАДКИ | 1994 |

|

RU2098174C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 1997 |

|

RU2172203C2 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ | 1997 |

|

RU2151000C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ | 1997 |

|

RU2157729C2 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА | 1993 |

|

RU2111789C1 |

| РАСПРЕДЕЛИТЕЛЬНЫЙ ЖЕЛОБ И СИСТЕМА РАСПРЕДЕЛЕНИЯ ЖИДКОСТИ | 1996 |

|

RU2131756C1 |

| ФАСОННЫЙ НАСАДОЧНЫЙ ЭЛЕМЕНТ | 1999 |

|

RU2207902C2 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2115469C1 |

Изобретение имеет отношение к созданию насадочных элементов колонн, используемых при массопереносе и теплопереносе в химических процессах. Насадочный элемент колонны имеет трубчатый корпус, главным образом с треугольным поперечным сечением, причем внутри элемента предусмотрены выступы, идущие от внутренней поверхности корпуса. Осевая длина трубчатого корпуса меньше ширины, измеряемой от вершины треугольника до ближайшей точки на противоположной стороне. Насадка в соответствии с настоящим изобретением имеет улучшенные эксплуатационные характеристики и обеспечивает наиболее эффективное использование металла. 2 с. и 4 з.п.ф-лы, 6 ил.

| EP 0199674 A1, 29.10.1986 | |||

| Насадка для проведения тепло- и массообменных процессов | 1991 |

|

SU1797991A1 |

| Насадка для аппаратов с псевдоожиженным слоем | 1982 |

|

SU1088762A1 |

| Насадка для тепло- и массообменных процессов | 1991 |

|

SU1810101A1 |

| СПОСОБ ЛЕЧЕНИЯ ТУБЕРКУЛЕЗА ОРГАНОВ ДЫХАНИЯ | 2005 |

|

RU2299068C2 |

| US 4303599 A, 01.12.1981. | |||

Авторы

Даты

2000-12-20—Публикация

1997-07-16—Подача