Изобретение относится к устройствам для осуществления тепломассообменных процессов, в частности, к насадкам для аппаратов для тепло- и массопередач. Может быть использовано в технологических процессах с применением абсорбции, десорбции, испарительного охлаждения, испарения, ректификации, пыле-газоочистки. Применимо, например, для таких массообменных устройств, как ректификационные колонны, пыле-газоуловители, абсорберы, колонные испарители, колонные охладитетели.

Известны абсорберы с подвижной насадкой для обработки газов жидкостями (Шаймарданов В.Х. Процессы и аппараты технологий сбора и подготовки нефти и газа на промыслах: учебное пособие / Под ред. В.И. Кудинова. - М. - Ижевск: НИЦ «Регулярная и хаотическая динамика», Институт компьютерных исследований, 2013. - 508 с.). Абсорберы применяют для очистки запыленного газа, поступающего в аппараты с переменными нагрузками, например, в диапазоне расходов, 20000-45000 м3/ч. Элементы подвижной насадки омываются потоком обрабатываемой жидкости, что вызывает дополнительное диспергирование жидкой фазы и развивает поверхность контакта фаз. Применение подвижной насадки обеспечивает возможность получения различных режимов работы аппарата за счет регулирования технологических параметров среды и конструктивных параметров самого устройства. Недостатком является то, что указанные аппараты работают только в режиме противотока. При этом, псевдоожижение на элементах подвижной насадки осуществляют исключительно подачей газообразной среды из вне в нижнюю часть аппарата.

Известен аппарат с насадкой по авторскому свидетельству СССР №1500353, B01D 53/20, 1989. Аппарат содержит корпус, штуцеры для входа и выхода газа, штуцеры для подвода орошающей жидкости и ее слива, верхнюю и нижнюю опорно-распределительные решетки, струны и насадочные элементы прикрепленные к струнам с возможностью вращения вокруг них в вертикальной, или горизонтальной плоскостях. Элементы насадки изготовлены либо в виде прямоугольных пластин с закругленными краями и скрученными друг относительно друга концами, либо в виде овальных пластин с вогнутостью посередине. Недостатком является невозможность очистки от отложений насадочных элементов, отсутствие возможности регулирования порозности насадки в процессе эксплуатации аппарата. Порозность предложенной насадки очень велика, в ней имеются локальные зоны в насадочном объеме, где тепломассообмен между жидкой и газовой фазами ничтожен.

Известна холодоаккумуляционная градирня по патенту РФ на изобретение №2617040, F28C 1/00, 2017. Холодоаккумуляционная градирня содержит прямоугольный в поперечном сечении корпус с воздухо-входными окнами и воздухораспределителями, размещенные в верхней части корпуса, вентиляторный агрегат и форсуночный распылитель отепленной воды, а также по меньшей мере три ряда установленных в средней части корпуса оросительных насадок с составными элементами из гидрофильного материала и размещенную внизу корпуса емкость для сбора охлажденной воды с ее отводом потребителю. Каждая из оросительных насадок представляет собой группу сферических гидрофильных элементов из волокнистого материала, которые подвешены посредством держателей к несущему их горизонтальному основанию с образованием не менее трех рядов по вертикали и размещены относительно друг друга и в горизонтальной, и в вертикальной плоскостях в шахматном порядке и с обеспечением технологического зазора между ними, при этом количество сферических элементов и их диаметр определяется заданной производительностью градирни, а держатели элементов выполнены из материала, обладающего минимальной теплопроводностью. Сферические гидрофильные элементы выполнены из способного к впитыванию капельной влаги волокнистого материала, например, из хлопковой ваты. Недостатком является невозможность регулирования порозности насадки и очистки ограничительной решетки в процессе эксплуатации аппарата. Кроме того, выполнение насадочных сферических элементов из волокнистого материала способствует оседанию на нем твердых частиц отложений, затрудняет процесс псевдоожижения на них, снижает эффективность массообмена.

В качестве ближайшего аналога заявляемому изобретению выбрано техническое решение по патенту РФ на полезную модель №191966, B01J 19/32, 2019 «Насадка тепломассообменного аппарата». Насадка содержит набор закрепленных на каркасе параллельных стержней, на которых каскадно относительно друг друга расположены параболические пластины со свободными от стержней отверстиями. Пластины зафиксированы на стержнях в области вершин. Стержни выполнены в виде упругих элементов, например, в виде упругих струн. Ориентация пластин тепломассообменной насадки вершиной вверх, - навстречу потоку жидкости, ориентация пластин вершиной вниз - навстречу газовому потоку. Расстояние между пластинами насадки может варьироваться в зависимости от развиваемого режима и регулируется фиксаторами, установленными под каждой пластиной, чтобы обеспечить при необходимой эффективности массопереноса минимальное гидравлическое сопротивление газовому потоку. Пластины выполнены со свободными от стержней отверстиями. Недостатком является сложность очистки насадочных пластин, сложность изменения расстояния между пластинами. Необходимость остановки работы аппарата для смещения всех пластин и перезакрепления их на стержнях с помощью фиксаторов. Кроме того, для смены режима работы аппарата с прямотока на противоток требуется переустановка пластин с изменением направления их вершин, что так же создает технологические сложности, затрудняет обслуживание аппарата, требует его остановки и снижает производительность.

Техническим результатом заявляемого изобретения является повышение технологичности использования насадки массообменного аппарата и повышение технологичности её обслуживания.

Технический результат достигается за счет того, что в насадке массообменного аппарата, содержащей верхнюю и нижнюю решетки, между которыми расположены насадочные элементы, закрепленные один под другим на вертикальных держателях, согласно изобретению, держатели выполнены в виде подвесов, нижние концы которых свободны, верхние концы подвесов закреплены на верхней решетке, верхняя решетка закреплена на центральном штоке и выполнена с возможностью вертикального перемещения.

Технический результат обеспечивается тем, что выполнение вертикальных держателей в виде подвесов со свободными нижними концами позволяет обеспечить висячее положение насадочных элементов. Это в совокупности с возможностью вертикального перемещения верхней решетки позволяет очищать насадочные элементы путем встряхивания верхней решетки вместе с подвесами. Во время встряхивания насадочные элементы одного подвеса ударяются о насадочные элементы соседних подвесов, ударяются о верхнюю решетку. Во время ударов насадочные элементы очищаются от твердых частиц налипших на них загрязнений. Далее загрязнения удаляются с жидкостью, стекаемой по подвесам. Технологичность обслуживания насадки повышается за счет возможности легкой очистки насадочных элементов без прерывания процесса массообмена, без остановки аппарата. Выполнение верхней решетки с возможностью вертикального перемещения так же позволяет регулировать порозность насадки без остановки технологического процесса массообмена, без демонтажа и переустановки насадочных элементов. При опускании верхней решетки изменяется доля свободного объема между насадочными элементами по отношению к объему, который они занимают, т.е., увеличивается плотность расположения насадочных элементов в пространстве между верхней и нижней решетками. Свободное подвешивание насадочных элементов на подвесах в виде нитей или пружин, обеспечивает возможность эксплуатации насадки как в режиме прямотока, так и в режиме противотока без изменения положения насадочных элементов. Такое закрепление насадочных элементов позволяет им находиться в рабочем положении независимо от направления потока газа, обеспечивающего их витание.

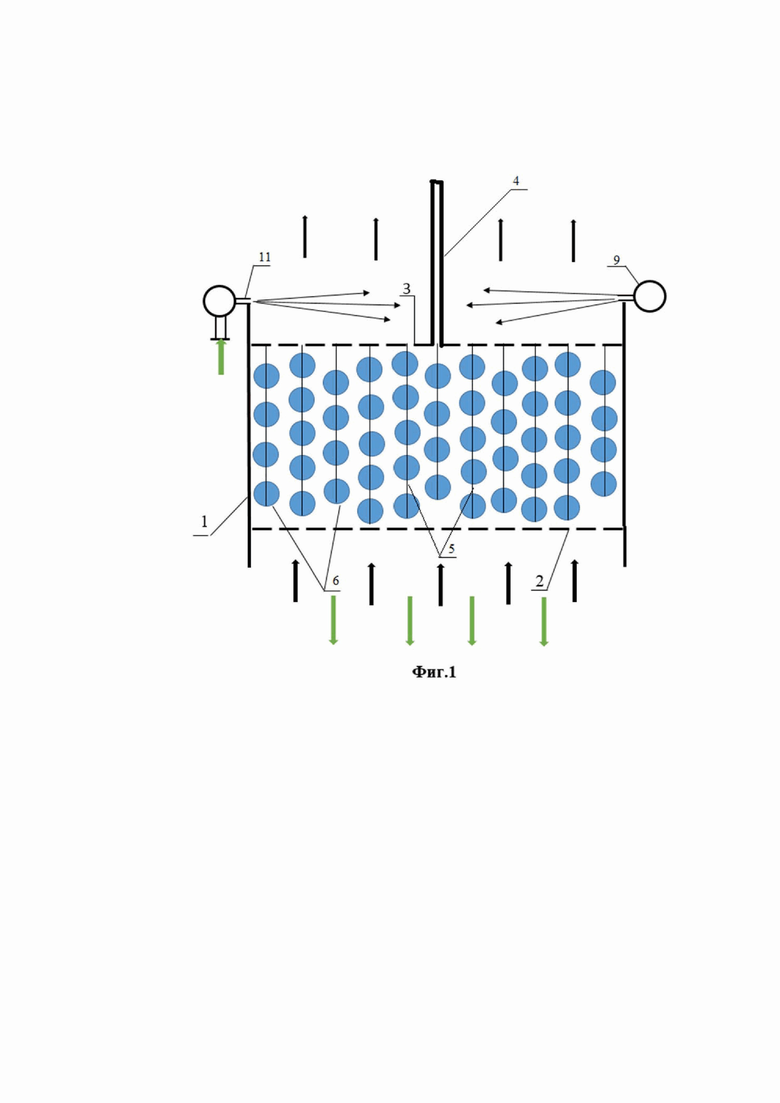

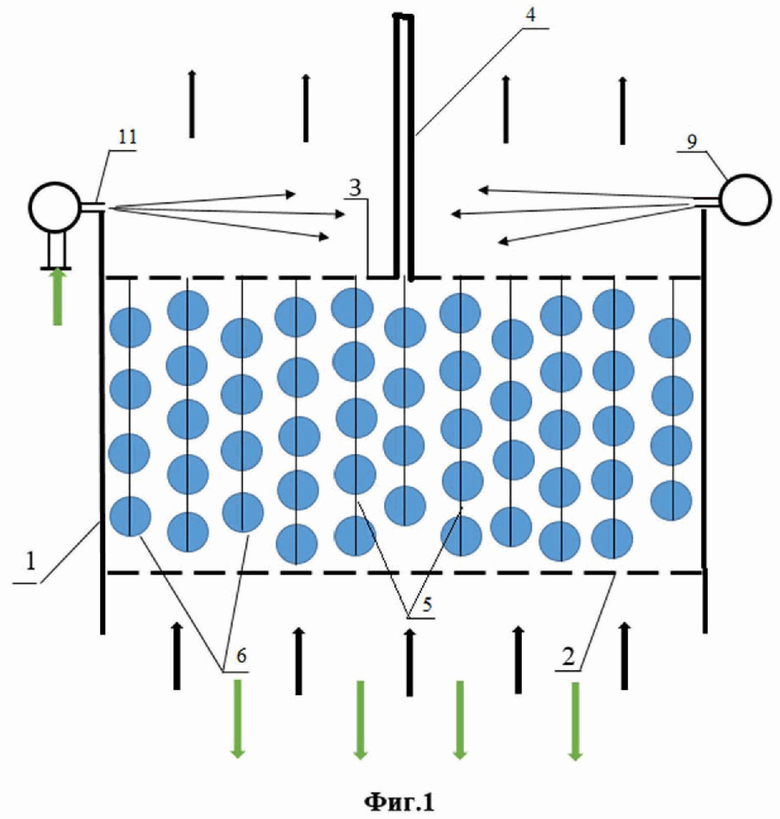

На фигуре 1 схематично представлена насадка массообменного аппарата.

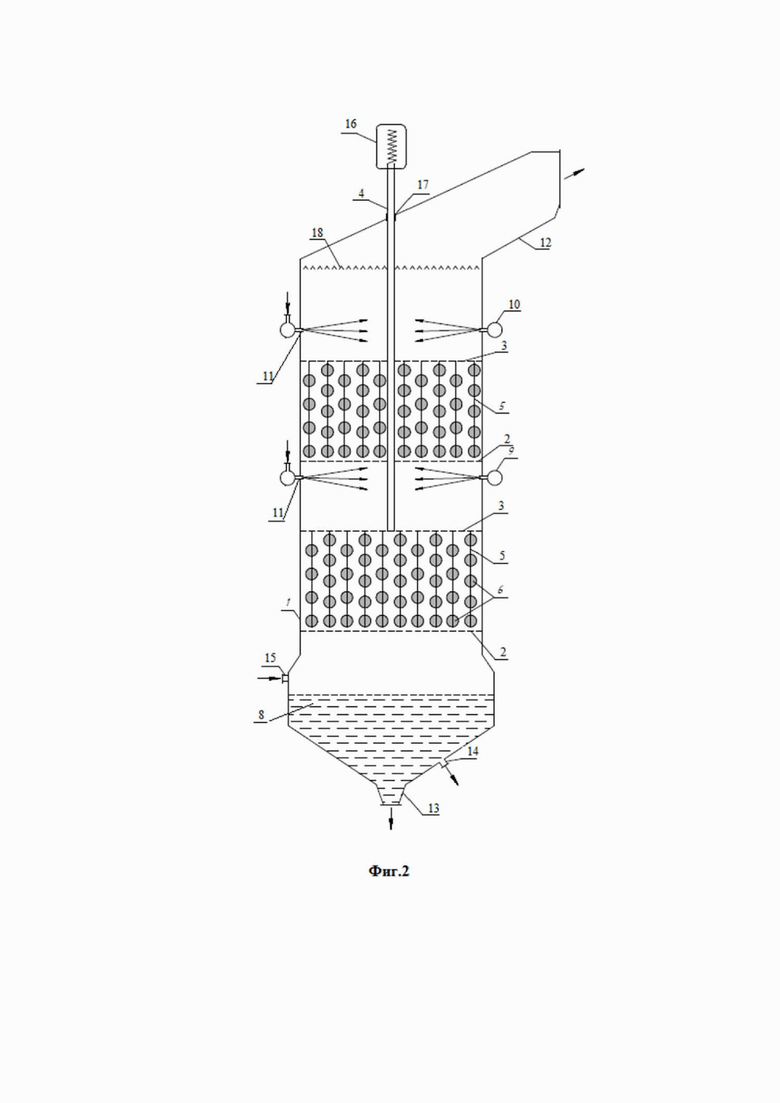

На фигуре 2 представлена схема вакуумного испарителя с насадками массообменного аппарата.

Насадка массообменного аппарата содержит корпус 1, нижнюю решетку 2, которая является опорно-распределительной решеткой, верхнюю подвижную решетку 3, которая закреплена на центральном штоке 4, подвесы 5 выполненные в виде гирлянд, прикрепленные к верхней решетке 3 с определенным шагом. Расстояние между соседними подвесами 5 меньше их длины. Насадочные элементы 6 гирлянд выполняют в виде шариков, но могут быть использованы и иные формы этих элементов, например они могут быть выполнены в виде дисков, чаш, колец и т.д. По высоте одной гирлянды могут использоваться насадочные элементы 6 разных размеров. Подвесы 5, которые образуют гирлянды могут быть выполнены в виде нитей, или пружин. Корпус 1 может быть заменен каркасом. С наружи корпуса 1 имеется кольцевой коллектор в виде трубного кольца 9, 10 с форсунками 11.

Насадки массообменного аппарата могут быть, например, установлены в вакуумном испарителе, содержащем корпус 1, емкость 8 с кубовой жидкостью, кольцевые коллекторы 9, 10 с форсунками 11. В верхней части испарителя расположен патрубок 12 отвода парогазовой смеси, в нижней части емкости 8 расположен патрубок 13 слива кубовой жидкости. Емкость 8 снабжена патрубками 14, 15 циркуляции и подогрева кубовой жидкости. Насадки массообменного аппарата ярусами установлены в корпусе вакуумного испарителя. Центральный шток 4 соединен с внешним приводом 16. Имеется узел герметизации штока 17, каплеотбойник 18.

Насадка массообменного аппарата работает следующим образом. Снизу в насадку подают пары легколетучего вещества из кубовой жидкости 8 массообменного аппарата, которые проходят через нижнюю опорно-распределительную решетку 2 и поднимаются вверх. Сверху из форсунок 11 подают бинарную смесь, которая проходит сквозь верхнюю подвижную решетку 3 и орошает насадочные элементы 6. Жидкая фаза бинарной смеси распределяется тонкой пленкой по насадочным элементам 6 и вскипает на их поверхностях. Пары легколетучего вещества, образующиеся при кипении бинарной жидкости, поднимаются вверх. Пары легколетучего вещества из кубовой жидкости массообменного аппарата поднимаясь вверх, равномерно распределяются по нижней опорно-распределительной решетке 2 и взаимодействуют с орошающей жидкостью бинарной смеси, стекающей с гирлянд насадочных элементов 6. При этом происходит обогащение подаваемых снизу паров легколетучими веществами, выделяющимися из орошаемой жидкости. Жидкая фаза бинарной смеси обедняется по легколетучему компоненту и собирается в кубовой емкости 8 аппарата. В результате данного процесса с помощью насадки происходит разделение бинарной смеси. За счет того, что насадочные элементы 6 закреплены на нитях или пружинах 5 газообразную среду в аппарат можно подавать как сверху прямотоком, так и снизу противотоком жидкой фазе подаваемой бинарной смеси.

Пример использования насадок массообменного аппарата в вакуумном испарителе.

Подогретый до 70-90°С исходный водно-метанольный раствор (ВМР) подают в кольцевой коллектор 9, распыляют через форсунки 11. ВМР попадает на нижнюю насадку. Шары насадочных элементов 6 нижней насадки покрываются пленками жидкости. Кубовую жидкость, нагревают во внешнем теплообменнике и через патрубки 14, 15 постоянно прокачивают насосом через кубовую емкость 8, поддерживая в ней определенный уровень жидкости и температуру. Внешним вакуум-насосом, через отводной патрубок 12 в испарителе создают вакуум. Падение давления в испарителе приводит к мгновенному вскипанию жидкости, находящейся, как в кубовой емкости 8, так и в жидкости, находящейся в виде пленок на шарах насадочных элементов 6. Тепло на испарение поступает с входящим ВМР и с парами подогреваемой циркулирующей кубовой жидкости. Легкокипящая составляющая ВМР из кубовой емкости 8, начинает подниматься вверх, отдавая тепло пленке жидкости на шарах 6, и обеспечивая процесс испарения с поверхности этих насадочных элементов 6. Поднимающиеся вверх пары состоят не только из легкокипящего компонента, например, метанола, а содержат еще и значительную часть водяного пара. Концентрация метанола в паре, поднимающемся из нижней насадки, составляет 45-55%. Кондиционный метанол должен иметь 95%-е его содержание. Пары водо-метанольной смеси, выходящие из патрубка 12, подвергают конденсации во внешнем конденсаторе. Часть сконденсировавшейся жидкости является готовым продуктом, а меньшую ее часть - флегму, возвращают в вакуумный испаритель через кольцевой коллектор 10. Распыляют флегму через форсунки 11 над верхней насадкой. Вскипающая жидкость, распределяется в виде капель и пленок на насадочных шарах 6 верхней насадки, после чего обогащенный легкокипящий компонент уносится из испарителя под действием вакуума через патрубок 12. Содержание метанола в уходящих парах достигает 70-75%. Далее пары подвергают переработке на классической ректификационной колонне, содержащей тарелки с переливными устройствами, либо на вакуумном испарителе аналогичной конструкции, где концентрация метанола доводится до 95%.

При налипании твердых частиц, присутствующих во взвесях, или образующихся в виде кристаллов солей при испарении, на поверхности насадочных элементов 6 проводят их очистку от налипшего материала. Очистку осуществляют путем встряхивания верхних подвижных решеток 3 с помощью подвижного штока 4. При этом встряхивают и подвесы 5 с насадочными шарами 6. Шары 6 ударяются друг о друга, о подвижные решетки 3 и очищаются. Отделившаяся твердая часть, смывается стекающей жидкой фазой, и попадает в кубовую емкость 8 аппарата. Твердая часть периодически сливается из аппарата через разгрузочный патрубок 13. Использование штока 4 и подвижных решеток 3 позволяет повысить технологическую эффективность аппарата за счет увеличения плотности упаковки насадки насадочными элементами 6 и, соответственно, величины удельной поверхности теплообмена. Регулировка порозности насадки осуществляется с помощью штока 4, подвижной ограничительной решетки 3, гибкости подвесов 5.

Таким образом, заявляемое изобретение позволяет повысить удобство работы с насадкой массообменного аппарата и повысить технологичность её обслуживания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации водометанольного раствора | 2024 |

|

RU2835104C1 |

| Аппарат с насадкой | 1982 |

|

SU1152630A1 |

| ЭЛЕМЕНТ НАСАДКИ ДЛЯ РЕКТИФИКАЦИОННОЙ КОЛОННЫ | 1995 |

|

RU2090237C1 |

| Массообменная колонна с перекрестным током жидкой и газовой (паровой) фаз системы "ПЕТОН" | 2015 |

|

RU2607730C1 |

| Газожидкостной контактный аппарат для взаимодействия газа с жидкостью | 1981 |

|

SU997761A1 |

| Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью | 2024 |

|

RU2828599C1 |

| Устройство и способ разделения смеси, содержащей термолабильные вещества | 2023 |

|

RU2820718C1 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ СЕПАРАЦИОННЫХ И МАССООБМЕННЫХ АППАРАТОВ | 2004 |

|

RU2284856C2 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ СЕПАРАЦИОННЫХ И ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2006 |

|

RU2305596C1 |

| КОЛЛЕКТОР СБОРА ЖИДКОСТИ ДЛЯ МАССООБМЕННЫХ И СЕПАРАЦИОННЫХ АППАРАТОВ | 2010 |

|

RU2452550C1 |

Изобретение относится к устройствам для осуществления тепломассообменных процессов. Насадка массообменного аппарата содержит верхнюю и нижнюю решетки, между которыми расположены насадочные элементы, закрепленные один под другим на вертикальных держателях. Держатели выполнены в виде подвесов, нижние концы которых свободны, верхние концы подвесов закреплены на верхней решетке. Верхняя решетка закреплена на центральном штоке и выполнена с возможностью вертикального перемещения. Техническим результатом изобретения является повышение удобства работы с насадкой массообменного аппарата и улучшение технологичности её обслуживания. 2 ил.

Насадка массообменного аппарата, содержащая верхнюю и нижнюю решетки, между которыми расположены насадочные элементы, закрепленные один под другим на вертикальных держателях, отличающаяся тем, что держатели выполнены в виде подвесов, нижние концы которых свободны, верхние концы подвесов закреплены на верхней решетке, верхняя решетка закреплена на центральном штоке и выполнена с возможностью вертикального перемещения.

| Аппарат с насадкой | 1982 |

|

SU1152630A1 |

| Аппарат с насадкой | 1979 |

|

SU791401A1 |

| Тепломассообменный аппарат | 1977 |

|

SU793620A2 |

| Аппарат с насадкой | 1989 |

|

SU1678437A1 |

| Газораспределительная решетка | 1983 |

|

SU1142131A1 |

| Тепломассообменный аппарат | 1975 |

|

SU682255A1 |

| Конический или тарелочный предохранительный клапан для воздухопроводов к вагранкам, доменным и т.п. Печам | 1928 |

|

SU10183A1 |

| US 4432914 A1, 21.02.1984. | |||

Авторы

Даты

2022-10-19—Публикация

2021-09-15—Подача